粘性物料包裝生產線的優化技改

秦 博

(吉林眾鑫化工集團有限公司)

化肥、 石化及食品等行業中不可或缺的包裝生產線,普遍具有機械、電器和控制儀表多專業集成的特點。 因生產工藝和使用方的要求不同,包裝生產線的自動化程度存在較大差異。吉林眾鑫化工集團有限公司以環氧乙烷為主要原料, 二期年產4 萬噸醇醚裝置配有兩條包裝生產線, 自動化程度比較高, 初始運行中故障頻繁,影響正常生產,嚴重制約了產能,迫切需要優化技改。

1 包裝生產線概況

醇醚包裝生產線主要包括儲料倉 (材料為SUS304)、輔助料斗、螺旋進料器、自動定量包裝秤、自動供袋機、自動倒袋整形機(NWDDZ-1200型)、重量復檢稱(NWWC-1200 型,由皮帶輸送機配備傳感器組成)和自動揀選機,包裝能力為160包/h×2 條線、25kg/包醇醚全自動稱重、 包裝和碼垛,保證每年8 000h 連續或間隙運行。

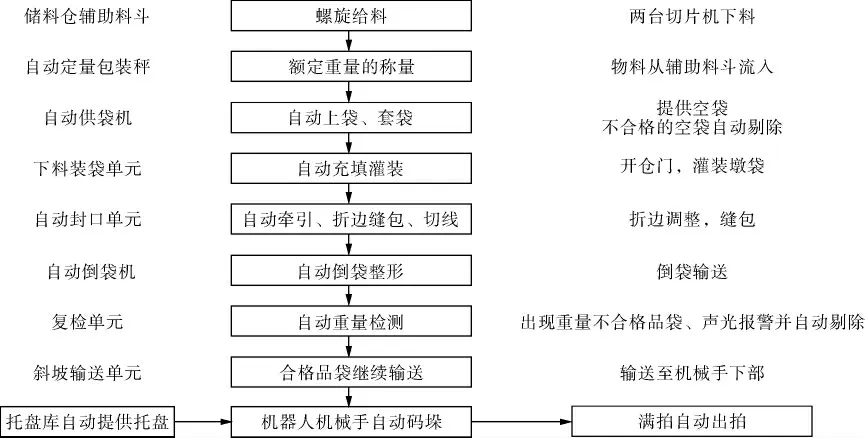

醇醚包裝生產線工作流程如圖1 所示,粘性物料由儲料倉底部螺旋流進輔助料斗,并連續流入粗、細螺旋進料器(粗螺旋進料量為每包額定重量的95%左右、控制著稱重速度,細螺旋進料量為每包額定重量的5%左右、 控制著稱重精度),稱重完畢后稱重斗卸料門打開,物料自重式經由卸料斗灌入自動夾袋裝置上的包裝袋中完成裝袋;包邊縫合完畢的包裝袋直立地輸送至自動倒袋整形機上,將直立的包裝袋放倒,并保持袋底朝向與輸送方向一致,平放在六角輥式托輥震動輸送帶上向前運行同時高頻低幅震動袋內物料,使包裝袋平實、外形規整,易于下游設備運作;兩條生產線整形后的包裝袋合并運至一臺重量復檢秤(設定精度:0~±200g,檢測精度:不大于±10g/包)上,如包裝袋重量超差大于允許的范圍,重量復檢秤立即報警(蜂鳴器響、報警指示燈亮),自動揀選機隨即將不合格的成品袋剔除。

另外,包裝現場配有脈沖式除塵機,生產線上可能產生粉塵的位置均裝配除塵口,通過加強軟管與除塵機本體相連,將現場的粉塵經由脈沖式濾袋進行過濾,氣體排出,粉塵自動落入除塵機下部的星形除料器,而后自動刮入下口安放的包裝袋中。

2 運行中出現的問題

將醇醚包裝生產線運行中出現的問題概括如下:

a. 螺旋進料器工作一段時間后進料速度明顯變慢、電機燒損,且稱重精度不準,下料量波動較大(25kg±0.3kg),導致包裝生產線無法連續運行;

b. 儲料倉封閉不嚴, 配套的除塵裝置效果差,造成現場物料粉塵較大,由于物料本身具有粘性,附著于生產線上的電氣元件、軸承、電機及氣缸等部位,易造成這些零部件過熱、腐蝕或粘滯,進而損壞;

圖1 醇醚包裝生產線工作流程示意圖

c. 倒袋單元由于設備基礎不牢固,袋形不固定,經常出現刮袋卡頓現象,需要頻繁更換氣缸等部件,嚴重時主軸或連臂發生斷裂;

d. 由于重量復檢單元原設有自動剔除甩袋程序,該甩袋程序不僅是因為袋子超重,而且當出現復檢稱上同時通過兩袋醇醚、當單袋醇醚對復檢稱沖擊大或當機械手下方堆積多袋醇醚的情況,均會發生誤報警,剔除甩袋數量多,無形增加了操作人員的勞動量;

e. 輸送裝置有一部分為皮帶傳動,且輸送輥為圓形輥,由于粘性物料易附著于皮帶和輸送輥表面,造成皮帶和輸送輥打滑,使包裝袋無法準確輸送至機械手下方,影響碼垛的進程。

3 優化技改項目

3.1 螺旋進料器

拆檢粗、細螺旋進料器發現,進料器均有不同程度的掛料現象,掛料堵塞通道,降低進料速度;粗螺旋進料器葉片(高度100mm)與主軸焊縫開裂,葉片變形移位至一端,嚴重影響進料速度和稱料精度。

因粗、細螺旋進料器的表面涂有防粘結的保護層,故采用蒸汽清除表面掛料;對粗螺旋進料器變形葉片進行矯正,調整葉片形狀,按圖紙葉片間距定位后實施滿焊;參照圖紙改造加工成實心主軸,增加強度以防主軸焊接變形,采用加厚葉片并實施滿焊以防葉片變形移位。

技改后, 可實現約65t/d 包裝產量, 增產約10t/d; 包裝線計量精度為單袋平均重量控制在25.15kg 左右, 每1 000t 產品大約可減少損耗1.2t, 按兩條130t/d 包裝線的產量、 每年8 000h計算,一年可減少產品損耗52t。

3.2 密封與除塵

原儲料倉門不便拆卸、 密封不佳漏料嚴重;除塵管線設計施工不合理, 管道彎頭均為90°直角,由于物料粘性大,堵管頻繁發生;管道未設置法蘭清理口, 運行一段時間后除塵效果變差,不能及時檢查清理。

停車檢修期間, 在易檢修部位增加密封倉門,改進密封膠條材質,由單道密封改為雙道密封,增加緊固螺栓數量,改用蝶形螺母,方便拆卸檢修; 將管道上的90°直角彎頭均改成45°彎頭,順物料流動方向設置坡度,并在管道易堵塞部位增設檢查孔,間隔一定距離增加DN80mm 配對法蘭,總管增加DN250mm 配對法蘭,方便分段檢查清理。

技改后,現場工作環境明顯改善,設備電器和儀表故障率明顯減少,節省了維修費用,降低生產成本。

3.3 倒袋裝置

倒袋裝置常出現過度轉袋的情況,需頻繁更換氣缸等部件,刮袋過力易造成主軸固定螺栓甚至主軸及其連臂斷裂,影響連續生產。

經過多次試驗,將結構復雜的機械倒袋裝置拆除,把原有框架制作成套引導桿,利用兩側扶臂桿發揮扶袋、導向作用,通過異形彎桿配合運行調整輸送帶的速度,使袋子能順勢倒下,并滿足袋底朝向與輸送方向一致的要求。

上述技改措施不僅簡化倒袋裝置的結構,減少不必要的傳動部件,而且避免機械傳動的運動慣性,減少設備故障點。 取消轉動主軸、氣缸及光電等零部件,降低了生產設備的成本。

3.4 重量復檢單元

復檢稱檢測是在皮帶傳動中進行,數值波動較大,經儀表維護人員調試后,復檢稱始終存在輕微誤差(約為0.05kg),且此誤差值經常變化,需每隔一小時復調一次。 每條生產線每小時包裝約110 袋,每分鐘通過復檢稱4 袋左右,生產線試運行時,由于原有的自動剔除甩袋程序,每小時甩出約20~30 袋,嚴重影響正常生產,增加工人勞動量。

技改時,刪除自動剔除甩袋程序;將復檢位置移至輸送裝置斜面后機械手下部輥輪的位置,因機械手取袋前有停輥時間, 可保證檢重精度;采用下稱量的方式,可減小結構件重量,使傳感器量程與物重接近;選用4 只高精度傳感器安裝于輥輪框架四周; 輥輪框架地腳改為可調節地腳,方便找準調節[1];將電器控制顯示屏引至安全且便于操作人員觀察的位置,防止機械手剔除不合格袋子時不慎損壞顯示屏。

改造后, 復檢稱能實現重量精確控制的效果,更適合現場實際使用,減少了檢重環節對包裝生產效率的影響,同時也提高了顧客對產品分量的滿意度。

3.5 傳動部件

將皮帶傳動全部改為鏈條傳動;將圓形輸送輥改為方形輸送輥。

技改后, 包裝生產線的傳動動力明顯提升;增大了輸送輥、產品袋與鏈條間的摩擦力;利用傳送帶坡度和方形輥震動, 將袋中產品震實,實現輔助整形,利于機械手抓取與碼垛。

3.6 低溫運行

嚴冬時,包裝現場的室外溫度為-25℃左右,經常發生氣缸故障;儀表中有凝液形成,易使氣缸密封原件受凍損壞。

在廠房內增加暖氣數量,提高包裝現場的溫度; 自尋利舊白鋼換熱器與儀表空氣系統串聯,并在管線上設置導淋閥門和溫度計。

技改后,室內氣溫升高,阻止凝液形成,降低冬季氣缸的故障率,保證了東北惡劣天氣狀況下的正常生產。

4 結束語

經過優化技改的包裝生產線,明顯適合現有的工況, 避免因故障頻出造成不必要的停車,提高了產品包裝質量。 通過此次檢修發現,螺旋進料器表面涂層也不能完全保證不粘料,需定期進行拆檢清理。

機械設備故障直接影響企業的連續生產和產品質量,針對不同的產品、工藝和地區,進行相應的運行設備改造優化以降低故障率,發揮其最大生產能力。 故障率降低,意味著企業生產成本降低,使產品在激烈的競爭中更具優勢。