LT型浸水助劑的制備及應用

摘要:根據分子設計原理,以脂肪醇、馬來酸酐和焦亞硫酸鈉為主要原料制備LT型浸水助劑---脂肪醇琥珀酸酯磺酸銨鹽,并對其合成條件進行優化。結果表明,正癸醇琥珀酸酯磺酸銨鹽滲透能力、乳化能力和去污能力俱佳,處理后的坯革粒面清潔度優異,手感柔軟、豐滿。同時用IR表征了目標產物的結構。筆者希望本文對同行有一些借鑒作用。

關鍵詞:脂肪醇;琥珀酸酯磺酸鹽;浸水助劑;膠原纖維

制革過程就是通過對生皮進行一些列化學、物理和機械處理,使生皮轉變成能滿足人們需要的革的過程[1]。生皮在防腐、儲存和運輸過程中不同程度失水會導致膠原纖維粘結起來,影響皮革助劑的滲透與吸收,因此制革的第一個工序是浸水,其目的是:1.除去原料皮上的污物和防腐劑;2.溶解皮中可溶性蛋白質;3.除去油脂,有利于其他化料的滲透;4.除去膠原纖維間質,松散膠原纖維;5.吸收水分,恢復鮮皮狀態。所以浸水的好壞直接影響了后工序的進行和成革的質量[2-3]。

目前典型的浸水助劑是以表面活性劑為主要成分的產品,例如:JFC、脂肪醇聚氧乙烯醚(AEO-9、O-15)、十二烷基苯磺酸鈉(LAS)及脂肪醇聚氧乙烯醚硫酸鈉(AES)等等,而脂肪醇琥珀酸酯磺酸鹽作為浸水助劑文獻鮮有報道,本研究以脂肪醇、馬來酸酐和焦亞硫酸鈉為主要原料制備得到浸水助劑,確定了脂肪醇琥珀酸酯磺酸銨鹽的最佳合成工藝條件,在此基礎上通過應用評價得到綜合性能俱佳的LT型浸水助劑---正癸醇琥珀酸酯磺酸銨鹽。

1 實驗部分

1.1原料與儀器

1.1.1 原料

脂肪醇(正辛醇、正壬醇、正癸醇、正十一烷醇、正十二烷醇),工業級(馬來西亞EMERY);馬來酸酐,工業級(隆匯化工);焦亞硫酸鈉,工業級(上海嘉定馬陸化工);消泡劑AF,工業級(拓納化學);氨水,工業級(益民化工);黃牛鹽干皮(福建興業制革廠)。

1.1.2 儀器

JB300-D型強力電動攪拌機;DZKW-D-1型單孔電熱恒溫水浴鍋(300W);79-1型磁力攪拌器;GB3002型電子天平;聯動轉鼓;常規玻璃儀器(略)。

1.2 試驗方法

1.2.1 原理

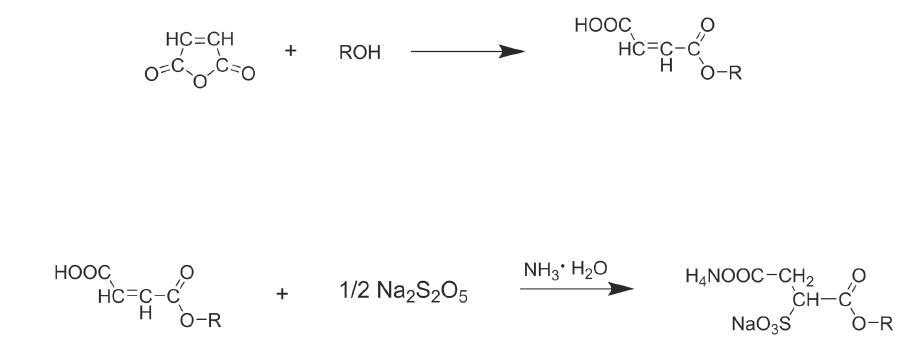

脂肪醇與馬來酸酐酯化得到脂肪醇馬來酸單酯,然后再與焦亞硫酸鈉反應得到脂肪醇琥珀酸酯磺酸銨鹽,各步驟反應示意如下:

1.2.2 脂肪醇馬來酸單酯的制備

在裝有攪拌器、溫度計的反應釜中加入計量的脂肪醇,加熱至50-60℃待其完全溶解后,加入馬來酸酐,待其完全溶解后升溫至預定溫度,保溫反應至酸值變化≤1mgKOH/g時視為酯化終點。

1.2.3 脂肪醇琥珀酸酯磺酸銨鹽的制備

將上述脂肪醇馬來酸單酯用氨水中和至pH=7,加入一定量焦亞硫酸鈉的水溶液,升溫至預定溫度,保溫反應至磺化率≥96.0%時視為磺化終點。

1.2.4 浸水應用工藝(選用黃牛鹽干皮)

組批:按路分、張福大小、厚薄合理組成生產批。

稱重:作為浸水工序用料依據。

預浸水:300%,水,浸泡6h,? ? ? 轉30min,控水。

水洗:? ? ? ? ? ? ? ? ? ? ? ? ? ?轉30min,控水。

主浸水:300%,水,

0.3%,LT型浸水助劑

0.3%,純堿。? ? ? ? ? ? ?轉60min

停鼓過夜。

次日轉30min。

1.3分析測試方法

酸值的測定:酸堿滴定法;

磺化率的測定:碘量法[4];

物化能力的測定:滲透能力[5]、乳化能力[6]和去污能力[7];

浸水性能的測定:見文獻[3]。

2 結果與討論

2.1 最佳反應條件的確定

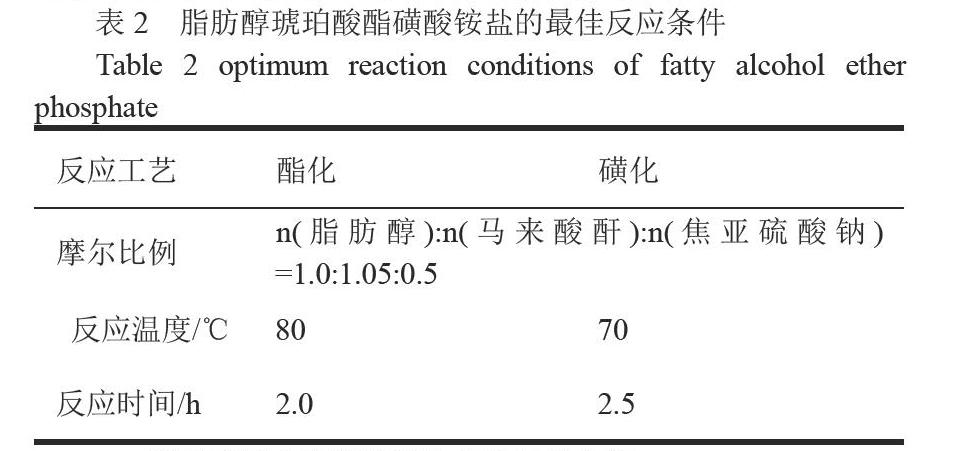

選擇不同的摩爾投料比、反應溫度、反應時間等作為影響產品質量的因素,進行了大量的合成試驗,最后確定了合成脂肪醇琥珀酸酯磺酸銨鹽的最佳反應條件。其最佳反應條件見表2。

2.2 脂肪醇琥珀酸酯磺酸銨鹽的紅外分析

脂肪醇琥珀酸酯磺酸銨鹽的紅外圖譜如圖1所示

由圖1可知:2924175 cm- 1 為 C) H 伸縮 振動; 1 733104 cm- 1為 C O 伸縮振動; 1 462163 cm- 1為) CH2 彎曲振動; 1 222168 cm- 1處寬峰為磺酸基振動與) C) O) C) 的伸縮振動的共吸收峰, 1 051120 cm- 1 為磺酸基的另一個振動強吸收峰, 表明此化合物既有脂肪酸烷基酯的特征吸收, 又有烷基磺酸鹽的特 征吸收;所以實現了預期設計的結構。

2.3 脂肪醇琥珀酸酯磺酸銨鹽的物化性能測定

按照2.1最佳反應條件合成了一系列脂肪醇琥珀酸酯磺酸銨鹽,按照1.3分析測試方法對其進行滲透能力、乳化能力及去污能力進行測定。其結果見表3。

從表3可知:1.滲透能力:正辛醇琥珀酸酯磺酸銨鹽的滲透能力最強,而隨著脂肪醇琥珀酸酯磺酸銨鹽中碳鏈數目的增加,滲透能力逐漸降低,因為碳鏈數目越多,相對分子量越大造成滲透能力下降;2.乳化能力和去污能力:隨著脂肪醇琥珀酸酯磺酸銨鹽中碳鏈數目的增加,乳化和去污能力逐漸增強,這可能是由于脂肪醇經過改性后產物的HLB值不同造成的,其中十二醇琥珀酸酯磺酸銨鹽的HLB值達到最佳狀態,乳化油脂的能力最強,油脂不易在乳液中破乳,進而去污能力亦優異。

2.4? LT型浸水助劑的確定

按照2.1最佳反應條件合成了一系列脂肪醇琥珀酸酯磺酸銨鹽,按照1.2.2浸水工藝將其進行應用性能評價。其結果見表4。

從表4可知:1.隨著LT型浸水助劑中脂肪醇碳鏈的增加,浸水速度逐漸降低,這與2.3中脂肪醇琥珀酸酯磺酸銨鹽的滲透能力測試保持一致,說明正辛醇琥珀酸酯磺酸銨鹽的滲透能力最強;2. LT-10處理后坯革粒面的清潔度最好,這是由LT-10的綜合表面活性決定的,因為LT-10浸水速度相對較好,可充分滲透至皮革膠原纖維內部,同時乳化油脂能力較強,不易在坯革表面破乳而起到去污清潔的作用。LT-8雖然滲透能力最強,但是經過浸水工藝后脫離皮革纖維中油脂在其體系中不穩定,經機械作用后易破乳而導致油脂又吸收至坯革粒面,所以造成清潔度最差;3.LT-10處理后坯革的柔軟度和豐滿度最好,這是由于LT-10均勻且深入滲透至膠原纖維中,可充分溶解膠原纖維間質,松散膠原纖維,同時相對分子量較大,增加膠原纖維之間的間距而起到降低其摩擦系數,所以處理后的坯革柔軟而豐滿。雖然LT-12相對分子量最大,但是由于滲透能力較弱,其分子進入不到膠原纖維最內部,進而處理后的坯革柔軟度和豐滿度一般。綜合上述的應用性能及分析,本研究選擇性能俱佳的LT-10作為最終的浸水助劑。

3 結論

1. LT型浸水助劑制備工藝簡便易行,生產過程無污染,屬于“綠色”皮革助劑。

2.脂肪醇琥珀酸酯磺酸銨鹽合成的優化條件為:n(脂肪醇):n(馬來酸酐):n(焦亞硫酸鈉) =1.0:1.05:0.5,酯化溫度80℃,酯化時間2h,磺化溫度70℃,磺化時間2.5h。

3.脂肪醇琥珀酸酯磺酸銨鹽物化性能測試結果表明:正辛醇琥珀酸酯磺酸銨鹽的滲透能力最強,十二醇琥珀酸酯磺酸銨鹽的乳化與去污能力最強。

4.脂肪醇琥珀酸酯磺酸銨鹽的應用性能測試結果表明:正癸醇琥珀酸酯磺酸銨鹽處理后的坯革在清潔度、柔軟度和豐滿度方面均占優,本研究最終選擇正癸醇琥珀酸酯磺酸銨鹽作為LT型浸水助劑。

參考文獻

[1]彭必雨.制革前處理助劑:浸水助劑[J].皮革科學與工程,1999(4):34-38.

[2]魏世林.制革工藝學[M].中國輕工業出版社,2007:59-61.

[3]盧行芳,李景梅.浸水助劑對皮革性能的影響[J].西北輕工業學報,1998(16):46-49.

[4]李紅,邵威平,李瑞涵,等.偏重亞硫酸鈉有效含量的測定---碘量法[J].釀酒,2005(32):94-95.

[5]中國標準出版社第一編輯室.中國輕工業標準匯編(毛皮與制革卷)[M].中國標準出版社,1999.

[6]楊勤歡,楊玲,張廷有.油酰肌氨酸鈉與HAC和AEO-9的復配物的表面活性和乳化力[J]. 皮革科學與工程,2007(2):22-26.

[7]鹿桂乾,張利萍.常用表面活性劑的去污性能對比[J].中國洗滌用品工業,2007(3):62-66.

作者簡介:

張鑫(1987-)男,籍貫:山東沂水,學歷:研究生。職稱:技術經理 單位:芬德化工(上海)有限公司,研究方向:皮革助劑/汽車涂料。