管子-管板角焊縫滲透檢測淺析

王帥

摘要:作為壓縮機輔機的冷卻器關系到壓縮機能否正常運行,而管子-管板角焊縫的焊接質量是冷卻器質量控制的關鍵之一。那么如何有效的控制管子-管板角焊縫的焊接質量存在重大意義。

關鍵詞:壓縮機;冷卻器;管子-管板角焊縫;滲透檢測

1 引言

作為壓縮機輔機的冷卻器是換熱器的一種。換熱器按照傳熱原理不同分為間壁式換熱器、蓄熱式換熱器、直接接觸式換熱器、流體連接間接式換熱器等,其中間壁式換熱器是目前應用最為廣泛的換熱器。現就換熱器管子-管板角焊縫滲透檢測進行分析研究。

2 管子-管板角焊縫滲透檢測方法的分析和應用

本工藝規程僅適用于管板管孔焊接滲透檢測,其他零部件的滲透檢測按通用滲透檢測工藝執行。管板滲透檢測方法采用溶劑去除型(噴罐)進行,采用鍍鉻試塊(B型試塊)與工件同時進行,檢測滲透檢測劑系統靈敏度及操作工藝正確性。并按下述規定進行操作:

1、受檢工件表面清理:

1.1管板表面焊縫、管橋及管內10mm范圍內不得存在焊接飛濺,焊渣、油污、氧化皮、毛刺以及各種防護層等影響滲透檢測的雜物存在,受檢部位應露出金屬光澤。

1.2受檢表面的焊縫,不允許存在肉眼可見的各種缺陷,焊縫應圓滑過渡,不得有咬邊現象存在。

1.3將被檢側管板墊高,使管束與地面成10?~15?角。

2、滲透檢測前的表面復檢及預清洗

2.1滲透檢測前,無損檢測人員應對受檢表面進行復檢,保證受檢表面滿足滲透檢測要求。對于受檢表面達不到要求的工件,應拒絕進行滲透檢測,在處理合格后再進行滲透檢測 。

2.2對于復檢合格的工件表面,無損檢測人員應采用清洗劑對受檢表面進一步清洗,以保證滲透時受檢表面無任何雜物。

2.3預清洗時用清洗劑將管口向管內10mm處及焊縫外邊緣處擦拭干凈,以去除檢測表面的污垢。

2.4清洗后,檢測面上遺留的溶劑和水分等必須干燥,待干燥后施加滲透劑。

3、滲透

3.1均勻施加滲透劑,滲透時間不少于10min,在整個滲透過程中,使管口向管內10mm處及焊縫外邊緣處保持潤濕狀態。

3.2由于被檢表面為立面且光滑,在滲透時間內應不斷噴涂滲透劑。

4、去除多余的滲透劑

4.1先用布依次擦拭,直至大部分多余滲透劑被去除后,再用蘸有清洗劑的布進行擦拭。

4.2擦拭時將管口向管內10mm處及焊縫外邊緣處擦拭干凈,直至將被檢面上多余的滲透劑全部擦凈,注意防止去除不足而造成對缺陷顯示識別困難。

4.3擦拭時必須按一個方向進行,不得往復擦拭,不得用清洗劑直接在被檢面上沖洗。

5、干燥

5.1檢測面施加顯像劑之前進行自然干燥。

5.2干燥時間依季節而定,春、秋季節干燥時間為7 min,夏季干燥時間為10min,冬季干燥時間為5 min。

6、施加顯像劑

6.1施加顯像劑前,應充分搖動噴罐使顯像劑均勻。

6.2施加顯像劑時,噴涂方向與被檢面夾角為300~400,且呈霧狀均勻落在受檢工件表面上。

6.3顯像劑的施加應薄而均勻,不可在同一地點反復多次施加。

6.4顯像時間不應少于10min,最長2小時;

7、觀察

7.1顯像劑施加10min后進行觀察

7.2缺陷顯示評定時被檢面白光照度應≥1000 Lx,達不到時采用手電筒提高可見光照度,使之達到1000 Lx以上。

7.3辨認細小顯示時可用5~10倍放大鏡進行觀察;

8、顯示記錄

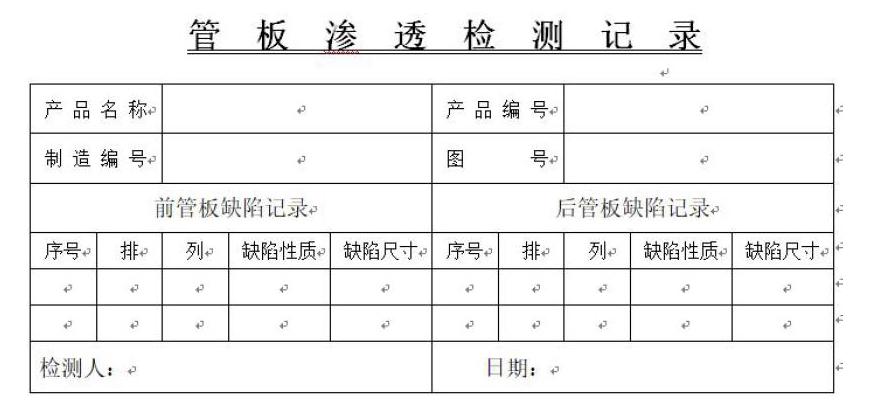

8.1填寫“管板滲透檢測記錄”。

8.2被檢表面無任何缺陷顯示時,通知操作者進行下一道工序。

8.2如有缺陷,詳細記錄缺陷性質、位置、尺寸。并用記號筆畫出缺陷位置,并通知操作者返修。

9、返修部位重新檢測

9.1有缺陷部位返修后重新滲透檢測,檢測步驟按以上規程1~8條執行。

9.2滲透檢測直至被檢區域無任何缺陷顯示。

10后處理

后處理時,邊噴清洗劑,邊用鋼絲刷將被檢面徹底清洗,再用干凈的布將被檢面擦干;

11、復檢

當出現下列情況之一時,需進行復驗:

a)檢測結束時,用試塊驗證檢測靈敏度不符合要求;

b)發現檢測過程中操作方法有誤或技術條件改變時;

c)我公司領導認為有必要時。

3 結論及意義

通過該標準的實施使管子-管板角焊縫的射線檢測成為了檢測角焊縫內部及根部缺陷的重要手段,在制造過程中普遍應用該檢測技術以后,能夠及時的發現管子-管板角焊縫的焊接質量問題,必然會大大延長換熱器產品的使用壽命,節省大量的維修費用和由于換熱器故障造成的經濟損失,同時也會提高產品的競爭力。

參考文獻

1.NB/T47013-2015? ?承壓設備無損檢測

2.NB/T47014-2011? ?承壓設備焊接工藝評定

3.GB151-2014? ? ? ?熱交換器