碳鋼管氬弧焊夾鎢問題分析及工藝改進

劉秋亮,黃愛龍,曹 力

(中船澄西船舶修造有限公司,江蘇 江陰214433)

0 引言

鎢極氬弧焊(下文簡稱“氬弧焊”)是一種用氬氣保護、用鎢棒作電極且焊接時鎢極不熔化的焊接方法,焊接時根據待焊工件實際情況來選擇是否需要添加焊絲。目前該焊接方法特別適于薄板的焊接,多用于焊接不銹鋼、鋁、銅等有色金屬及其合金。氬弧焊廣泛應用于船舶建造中,尤其是在碳鋼管系的制作過程中,企業為充分保證焊縫根部的質量,通常采用氬弧焊打底+藥芯焊絲氣保焊填充蓋面的焊接方法。

在瀝青船和化學品船管加工預制過程中,生產車間為了提高工作效率,在氬弧焊打底焊接時采用大參數(大電流)焊接,大批碳鋼管對接焊縫經X射線檢測后發現夾鎢的質量缺陷,焊后大量返工,生產計劃也受到影響。為此,本文在分析產生夾鎢問題的具體原因基礎上,從工藝方面入手解決質量難題。

1 現場情況排查和原因分析

1.1 焊接電流

氬弧焊產生夾鎢現象的原因見表1[1]。本文根據生產經驗排查出現場問題的最大可能性就是表1中第(1)條所描述的焊接電流的影響。

為此,焊接技術人員重點對現場施焊電流進行實測,發現車間焊工為了提高工作效率,確實存在采用大參數進行氬弧焊打底焊的問題:把焊接工藝規范中規定使用焊接電流110~120 A提高到160 A以上,最大甚至提高到180 A。

表1 夾鎢產生原因和防止措施

1.2 鎢極

1.2.1 鎢極生產廠商及牌號

鎢極直徑和端部形狀是影響氬弧焊焊接質量的重要因素。船廠目前使用的是WC-20鈰鎢電極,鎢極直徑Ф2.4 mm。這種電極在低電流下有優良的起弧性能,維弧電流較小,常用于管道、不銹鋼制品和細小精致部件的焊接,且使用至今沒有發現夾鎢問題。

1.2.2 鎢極直徑

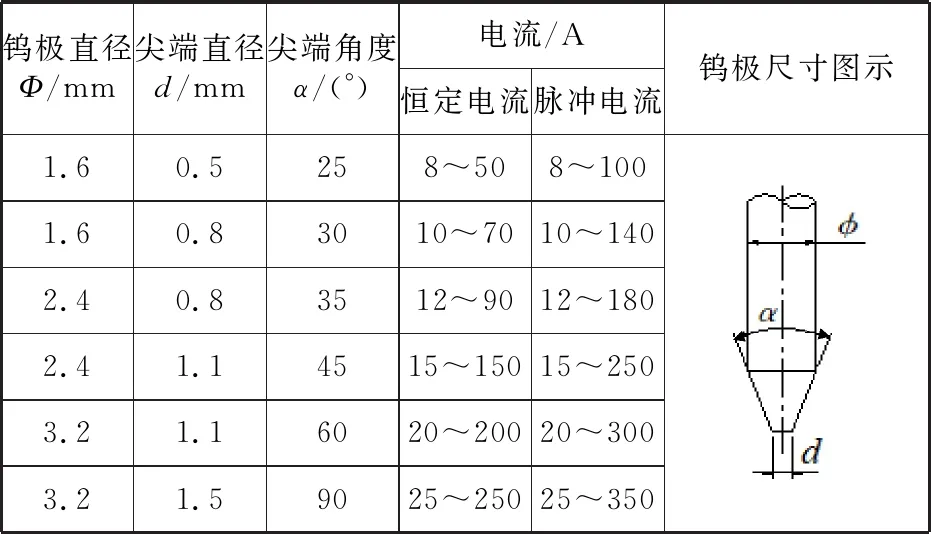

鎢極直徑決定了焊槍的結構尺寸、質量和冷卻方式,影響到焊工的勞動強度和焊接質量,因此本文重點研究了鎢極直徑和焊接電流的匹配關系。鎢極直徑一般根據焊件厚度、焊接電流大小和電源極性選擇。每一直徑的鎢極都有一個許用電流,超過許用電流時,鎢極就會因過熱而熔化和揮發,引起電弧不穩定且焊縫中產生夾鎢缺陷。脈沖氬弧焊推薦用鎢極端部形狀及尺寸見表2[2]。

表2 脈沖氬弧焊推薦用鎢極端部形狀及尺寸

如果鎢極直徑過大,則會導致電流密度小,鎢極端頭溫度不夠,電弧會在鎢極端部無規則地漂移,即電弧處于不穩定的狀態,氬氣失去了保護電弧的功能,熔池被氧化;如果鎢極直徑過小,則會導致電流密度太大,鎢極端部溫度達到或超過鎢極的熔點,熔化了的鎢形成熔滴落入熔池而引起夾鎢缺陷,電弧也隨熔滴飄動而不穩定,破壞了氬氣保護區,使熔池被氧化,焊縫成型變差。

1.2.3 鎢極端頭形狀

現場磨制的鎢極尖端角度在30°以下,端頭極為尖細,因此在大電流的情況下極易碎裂。查看現場已使用過的鎢極,發現部分已明顯碎裂且表面發黑。這種現象表明在焊接過程中鎢極已發生碎裂且碎片已落入焊縫,如果未及時發現問題則會造成夾鎢的現象。

相關資料中提到鎢極錐頂可磨成1 mm左右的平臺,使得焊接電流穩定集中,鎢極端頭不易熔化燒損。同時要注意引弧方法,不能采用接觸短路引弧方法,否則鎢極損耗大,端頭易破壞。

2 施工整改情況

通過焊接技術人員和車間及質量部探傷人員緊密協作和分析研究,最終認定焊縫夾鎢根本原因是焊接電流過大,現場使用的Ф2.4 mm的鎢極承受不了160 A以上的大電流,連續長時間焊接導致鎢棒端部過熱熔化;同時現場磨制的鎢極不規范,鎢極端頭直徑和形狀不符合技術要求。由于現場違反工藝要求施工,根據公司管理規定技術部門對車間開具《焊接工藝驗證及糾偏行動整改單》,要其限期整改到位。車間采取的整改措施主要如下:

(1)開展氬弧焊避免夾鎢質量提升專題培訓,使焊工了解氬弧焊操作中鎢棒磨削、直徑選擇和適用電流方面技術要求。

(2)購買自動磨鎢極專用設備以代替手工操作不規范情況。

但是,整改時面臨管加工生產任務面廣量大問題,工人只能加班加點施工,強制限制電流的實施效果并不理想,焊縫質量時好時壞。在9月份X射線檢測中仍有24張片子有夾鎢缺陷,拍片合格率低于月度目標值。

3 氬弧焊焊接工藝改進

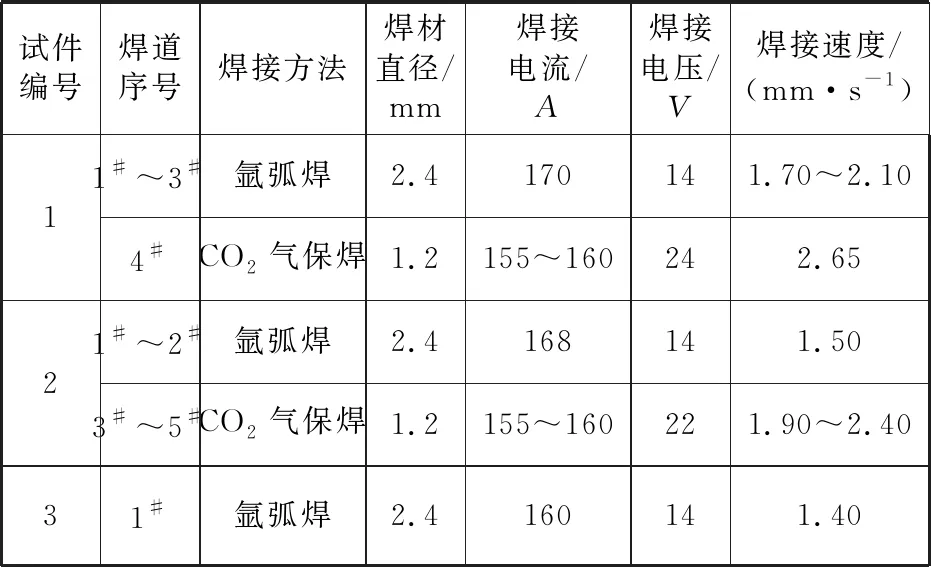

為了能夠徹底解決管加工焊接夾鎢問題,技術人員反復研究后決定進行工藝改進,將鎢極直徑由Ф2.4 mm換成Ф3.2 mm。選定不同規格尺寸的管徑進行大參數產品焊接工藝認可試驗,母材級別為Grade 410,焊接方法為氬弧焊+CO2氣體保護焊,接頭形式包括管對接焊縫和管法蘭角焊縫。管對接焊評試驗項目見表3,焊接工藝參數見表4。

表3 管對接焊評試驗項目

注:1#~5#為焊道序號。

表4 焊接工藝參數

3塊試板按中國船級社(CCS)《材料與焊接規范》中規定的要求進行焊接工藝認可試驗,試驗結果全部合格,取得CCS驗船師簽字認可,最終完成工藝改進。

4 結語

船廠實施方案將鎢極直徑由Ф2.4 mm改成Ф3.2 mm、選用大參數(大電流)施焊工藝,徹底解決了車間碳鋼管子對接打底焊縫中頻繁出現的夾鎢問題。該工藝優化方案在保證產品施工質量和進度的同時,焊接效率提高30%左右,有效保證了后續船舶管系焊縫質量。

這項工藝改進提高了技術人員現場服務意識,加強了技術部門和施工車間的協作交流。焊接技術人員認識到在制定產品工藝時要充分考慮和貼合現場實際情況;在進行焊接工藝認可試驗過程中不僅需要開展常規條件下試驗,同時也要研究特殊和復雜作業條件下焊接規則,有針對性地開展產品焊接試驗,不斷優化和改進焊接工藝。