風電機組葉尖延長技術研究及應用

袁振強,劉 壯

(國家電投集團山東新能源有限公司,濟南 250000)

0 引 言

近幾年,我國新能源產業發展較為迅速,特別是風力發電市場占有率增長較快,截止2019年底,全國風電裝機達到2.1億千瓦。由于風力發電場的開發與風機設備技術發展不協調、風資源變化等因素,導致風電場利用小時數相對較低,嚴重影響發電效益。因此有必要提高這些風電機組的發電能力。

已投運的風力發電機組提效有很多種方法,例如風機控制系統升級、葉片加長等技術方案。控制系統升級相比較而言成本較低,提高發電量1%~2%。更換長葉片提高發電量8%~15 %,成本較高。葉尖加長能夠保證完整的氣動特性延伸,且葉尖受載荷不大。加裝合理長度的葉尖對機組強度影響不大。通過研究和樣機試驗,葉尖加長技術能保障機組性能、安全性,經濟性好、回收周期短,綜合效益高。

1 葉尖延長發電量提升理論分析

1.1 葉片長度及影響發電量的原理

兆瓦級風力發電機組葉片葉尖延長提效技術的原理是源于動量葉素理論,通過增加風輪掃風面積來達到機組增效的目的。在風電機組葉片設計中,風力機吸取風能的系統可以簡化成致動盤模型,結合致動盤模型上、下游的動量守恒定律、質量守恒定律及空氣的伯努利方程,可以得到風力發電機組有效功率與風輪掃風面積的關系式:

P=0.5*CP*ρ*V3*R2*π*η1*η2

(1)

式中,η1為傳動鏈效率;η2為電機效率。由公式可知,對運行的風電機組來說,現場的空氣密度、葉片的風能利用系數、風況水平均已確定,而葉片長度的二次方與其輸出功率成正比。

在相同的風資源條件(風輪來流風速相同,設計空氣密度相同)下,當通過優化葉片設計實現葉片最佳Cp相近時,風輪掃風面積即為影響葉片出功的核心因素。風力發電機組葉片葉尖延長后,風輪掃風面積將會增大,達到風力發電機組增功的目的。

1.2 葉尖延長理論功率曲線仿真

以某1.5 MW 82米葉輪風機為設計原型,使用原葉片翼型族進行插值,在原葉片葉尖處,順延1.5米葉尖設計,如圖1所示。

保持原機組系統參數不變情況下,進行進行理論功率曲線計算。

1.3 綜合發電量提升對比

對比改造前后的理論功率曲線,再計算年平均風速8.5、8、7.5、7、6.5、6 m/s下對應標準Rayleigh分布下的風頻。通過切入到切出范圍內風速出現的頻率乘以該風速對應的電功率再乘以全年小時數,可以得到年發電量,對比改造前后的年發電量提升,可以得出在不同風速等級的風場電量提升對比。

2 載荷安全性分析

風機主要載荷由葉片吸收風能產生;根據葉素理論,葉片延長,掃風面積將會增加,載荷隨之提高,風在葉片半徑為r處長度為dr的葉素產生的推力:

(2)

式中,W為相對風速。葉輪推力為各葉素推力合力,因此葉尖延長部分雖然弦長短,但速度高,仍然產生額外的推力疊加到原推力上;同時,加長部分距離旋轉中心遠,同樣的力產生的彎矩更大,加之葉輪最高點與最低點風剪切引起風速差,都將帶來傾覆力矩的增加。葉片加長后,質量增加,葉片固有頻率將會隨之改變,風機動力學特性也會發生變化,需要進行模態分析,避免共振。

3 葉片延長方案設計

葉尖延長產品設計需要進行詳細機組載荷計算與結構安全性評估,以平衡葉片延長節長度與機組載荷之間的關系,使葉片延長長度達到最優,同時使機組載荷滿足安全性要求,具有良好的可行性,圖2所示為某葉片葉尖延長設計模型示意圖。

葉尖延長前期開發包括葉片及葉尖氣動與載荷優化設計、葉尖結構設計、葉片粘接設計、綜合結構剛度及強度優化、工藝方案設計、防雷設計、型式試驗等,項目落實環節主要包括產品生產、高空實施、產品運行、效果評估等。在葉尖延長產品已完成型式認證試驗及樣機運行試驗的前提下,

產品批量高空實施及工藝質量控制成為制約此類項目運行可靠性的關鍵點。

3.1 葉片延長節定制化

葉片延長節結構的安全性、適用性、耐久性等統稱為其產品可靠性,結構設計可靠性在完成型式試驗及產品認證的情況下,已滿足產品基本要求。風電葉片葉尖延長技術,通常采用結構膠粘接的型式與主體葉片連接,膠接質量的好壞直接影響葉片的使用壽命。

延長節產品從生產到實施安裝,最后到壽命期內的安全運行,各環節均受到環境、人為因素多方面的影響,存在不可完全避免的質量風險如葉尖雷擊、葉尖脫落等。針對葉尖延長節產品的自身技術特點及其潛在的運行風險,對延長節產品進行了定制化設計。在確保機組葉片及延長節運行安全的前提下,提升機組年發電量,提升機組效率。

3.2 延長節設計優化

葉片延長節產品,采用高強度、高模量的環氧玻纖材料體系,有效降低延長節自身重量及載荷。延長節內置腹板與主體葉片腹板對接,優化連接方式,充分提高延長節與主體葉片之間粘接的結構安全及持久可靠性。

3.3 延長節音視頻監測

本系統監控系統配備高清音頻采集器及智能云臺相機,24小時持續對延長節高清視頻及音頻進行采集,通過系統內置芯片完成數據預處理,經過塔頂交換機、塔架交換機、風場環網、核心交換機發到圖像處理核心服務器上,在音視頻處理核心服務器上進行音頻及圖像數據分析。以圖像為例,采集到的視頻首先根據葉片的清晰程度截取圖片,僅保存圖像中出現清晰葉片的圖片,隨后對圖片進行邊緣檢測、圖片分割,去除圖像的背景信息,降低由于天空中背景造成圖像識別干擾,最后通過深度學習網絡判斷所拍攝的葉片是否出現葉片延長節損傷(或脫落),如若損傷(或脫落)則立即發出報警信號,提醒現場工作人員采取緊急措施。延長節音視頻監控,具備葉片及葉尖運行狀態監測,數據采集,重大損傷預警等功能,在各種氣象條件下如雨天、雪天、陰天、霧天、夜晚均可以實現葉片延長節故障的識別。

3.4 延長節防脫系統

延長節產品與主體腹板內置防脫設計,避免葉片運行極端情況下的葉尖延長節直接脫落,為機組運行安全提供最后保障。防脫組件結構強度在滿足葉尖脫落產生的復雜載荷的情況下,同時具備耐老化、抗摩擦、防雷擊等特性。其主要系統組件與葉片延長節一體真空灌注成型,采用預安裝設計,縮短額外部署實施工時及作業量。

綜述,在機組正常運行狀態下,延長節音視頻監控系統實時監控延長節運行,延長節區域產生雷擊、殼體開裂、粘接區域失效等損傷,觸發系統預警并及時維護;不可抗力下的極端葉尖損傷脫落事故,在音視頻監控無法緊急應對的情況下,防脫系統啟動,避免延長節高速運轉下拋出,墜落,造成嚴重的二次傷害,同時視頻監測系統觸發、機組及時停機。

4 樣機試驗驗證

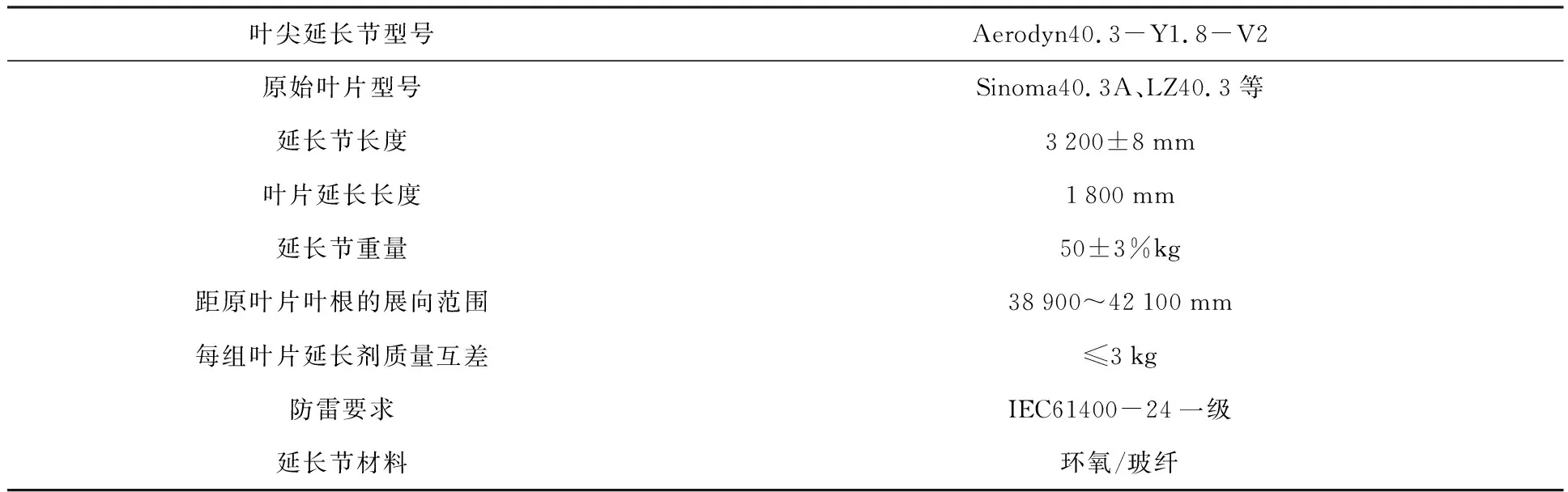

選擇某地區年平均風速5 m/s風場中運行5年的3臺風機,針對風電場風資源信息及機組配置情況,在原GW82/1500機組40.3 m葉片葉尖延長進行葉尖加長1 800 mm,記錄改造前的半年個月運行數據和改造后半年數據。延長節主要技術參數見表1。

表1 延長節主要參數表

4.1 發電量驗證方法

該風場采用兩種方式進行驗證,其一是單臺機組歷史同期發電量對比,其二是含對比機組的發電量對比。兩種驗證方法只適用于驗證期間未更換過風向標風速儀的機組優化效果驗證。完成所有優化的現場施工后,經雙方同意進入驗證期。驗證期原則上不少于2個月,不多于3個月,但在有效數據量不足時可經友好協商適當延長最多不超過2個月。

發電量是按照機組在對應時期的實際功率曲線與相應風頻加權計算得到,具體計算公式見公式(3)。

(3)

4.1.1 單臺機組歷史同期發電量對比

采用公式(3)計算單臺風機在優化后時間段和歷史同期時間段的發電量,通過前后發電量對比計算得到發電量提升比。發電量提升比R的計算方法參見公式(4)。機組葉尖延長優化后理論上額定風速會較之前有所提前,且額定風速之前的功率曲線均會有一定程度的左移,該驗證方法可直觀計算出功率曲線改善為機組帶來的發電量提升比例。

(4)

4.1.2 含對比機組的發電量對比

挑選與葉片延長機組環境參數相近、運行狀態相似的未進行葉片延長的機組作為對比機組,采用公式(5)計算機組對比提升比例。該方法可一定程度上排除兩個時期環境因素的改變對提升比例的影響。

(5)

4.2 數據處理方法

4.2.1 數據平均方法

對數據進行時刻轉換,計算每個時刻最近的整點時刻,將處理后時刻作為分組依據,統計各個字段在該整點時刻內的平均值作為整點平均值。如果某個整點時刻所含的數據記錄數少于60條,則舍棄此整點時刻所有記錄。

4.2.2 剔除無效數據

功率提升工作只針對機組正常運行時發電能力的提升,因此只選取機組正常運行時的數據進行分析,這些數據被稱為有效數據(均針對10分鐘平均數據而言)

4.2.3 剔除粗差

按照以下步驟剔除額定功率以下的每一個風速bin的粗大誤差。

(1)對功率散點進行線性回歸,并計算殘差v。其中殘差定義為數據點與回歸線之差。

(2)根據GBT 4882-2001對每一個bin的殘差進行正態性檢驗。若通過,則進行下一步,否則停止。

(3)根據GBT 4883-2008剔除粗大誤差。具體執行規則為,數據點n>50時,用3sigma準則;30 (4)剔除粗大誤差后再回到a,直到沒有粗大誤差為止。 試驗結果如圖3,圖4,圖5所示。 通過三臺機組技改前后功率曲線對比圖,可以看出技改后每臺機組功率曲線相比都有了明顯提升,歷史數據單機對比,發電量提升量分別為7.8%、9.4%、8.4%,平均提升8.5百分點;相鄰機組發電量提升對比,發電量提升量分別為6.7%、7.15%、6.9%,平均提升6.92%,由此證明葉片延長技術對風力發電機組發電能力提升具有較大幫助。 通過此項技術使為國家新能源行業帶來新技術、新應用,徹底解決提升發電量的目的,能夠創造更多的價值,為我國新能源行業技術革新提供參考。4.3 試驗結果

5 結束語