面向復(fù)雜工況的板翅式換熱器封頭與翅片性能協(xié)調(diào)設(shè)計(jì)

彭翔, 李登洪, 姜少飛, 李吉泉

(1. 浙江工業(yè)大學(xué) 機(jī)械工程學(xué)院,杭州310014;2. 浙江大學(xué)CAD&CG國(guó)家重點(diǎn)實(shí)驗(yàn)室,杭州310027)

0 引 言

板翅式換熱器具有體積小、質(zhì)量輕、可處理多種冷熱流體等優(yōu)點(diǎn),在大型空分裝備、石油化工、航空航天等行業(yè)得到了廣泛應(yīng)用[1]。進(jìn)入板翅式換熱器的流體經(jīng)過(guò)封頭的重新分配,然后進(jìn)入相應(yīng)的翅片區(qū)域,在由多層翅片構(gòu)成的換熱區(qū)域進(jìn)行冷熱流體的熱量交換。

封頭是板翅式換熱器重要的導(dǎo)流結(jié)構(gòu),常見(jiàn)的封頭包括傳統(tǒng)瓜皮式封頭和打孔擋板封頭[2]。封頭內(nèi)部流動(dòng)不均勻是影響換熱效果的重要因素之一,國(guó)內(nèi)外學(xué)者提出了一系列改進(jìn)封頭結(jié)構(gòu),改善封頭內(nèi)部流體流動(dòng)狀態(tài),進(jìn)而改善封頭出口的流動(dòng)均勻性。Ismail[3]用Fluent 對(duì)3 種帶隔板和不帶隔板的板翅式換熱器進(jìn)行理想和實(shí)際工況下的壓降分析計(jì)算。Tu[4]在封頭入口處添加一個(gè)葉片旋流器來(lái)改善氣、液流體的流動(dòng)分布情況。吳靜瑋[5]提出一種多級(jí)導(dǎo)流封頭,通過(guò)在封頭內(nèi)部加設(shè)多級(jí)擋板,有效改善了換熱器的分配特性。

由多層翅片組成的換熱區(qū)域是冷熱流體傳熱的主要載體。傳統(tǒng)翅片結(jié)構(gòu)包括平直翅片、鋸齒翅片、多孔翅片及波紋翅片等。為提升翅片的傳熱能力,需要對(duì)翅片的結(jié)構(gòu)進(jìn)行改進(jìn),使其結(jié)構(gòu)更有利于破壞流道內(nèi)流體的熱邊界層,增強(qiáng)流體的湍流性能[6]。現(xiàn)有改進(jìn)方法包括將多種翅片形式組合成新翅片結(jié)構(gòu)型式[7],或在流道內(nèi)增設(shè)渦流發(fā)生輔助裝置,使流道內(nèi)產(chǎn)生渦流,讓流體混合更均勻,改進(jìn)翅片區(qū)域的傳熱性能。

隨著各行業(yè)換熱需求的提高,板翅式換熱器的冷熱流體的通道數(shù)量增多、運(yùn)行工況復(fù)雜[8-9]。不同工況下翅片區(qū)域的換熱效果不同,不合理的翅片結(jié)構(gòu)設(shè)計(jì)將導(dǎo)致某些工況下流道中的換熱性能相差很大,從而使整個(gè)換熱器的性能下降,因此封頭和翅片結(jié)構(gòu)需要具備一定的變工況適應(yīng)能力。針對(duì)上述問(wèn)題,提出了面向復(fù)雜工況的板翅式換熱器封頭與翅片性能協(xié)調(diào)設(shè)計(jì)方法。構(gòu)建了新型區(qū)域分流封頭和微凸翅片新結(jié)構(gòu),獲取了多工況下區(qū)域分流封頭出口流速分布,建立了翅片結(jié)構(gòu)參數(shù)與換熱性能的Kriging 近似模型,通過(guò)梯度優(yōu)化算法進(jìn)行翅片結(jié)構(gòu)參數(shù)優(yōu)化設(shè)計(jì),得到了多工況下犁型微凸翅片最佳結(jié)構(gòu)尺寸,實(shí)現(xiàn)了封頭與翅片的協(xié)調(diào)設(shè)計(jì)。

1 區(qū)域分流封頭和新型翅片結(jié)構(gòu)分析

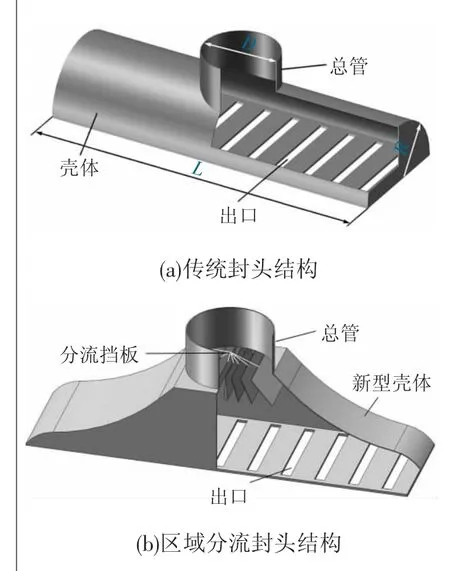

傳統(tǒng)瓜皮式封頭主要是由輸送流體的總管和分配流體的殼體組成,其封頭結(jié)構(gòu)如圖1(a)所示,正對(duì)總管的出口區(qū)域的流量和流速很大,造成中間出口和兩側(cè)出口流量分配的嚴(yán)重不均勻。基于擋板分流思想,提出一種新型區(qū)域分流封頭結(jié)構(gòu),如圖1(b)所示,當(dāng)冷熱流體從總管進(jìn)入封頭內(nèi)部時(shí),被入口處高度相同、傾斜角度不同、安裝間距從中心向兩端方向上依次增大的擋板分流,分別流向不同的出口區(qū)域,并且流體受到封頭殼體的限制,使其沿著殼壁流向兩端,減少了由回流產(chǎn)生的沖擊,增加了兩端出口處的流量,減少了封頭內(nèi)部流動(dòng)的不均勻性。

板翅式換熱器常用翅片形式是平直翅片,翅片內(nèi)部流阻小,但翅片區(qū)域流道形式不變、缺乏橫向流動(dòng),導(dǎo)致流動(dòng)不均勻性高、換熱效率低。借鑒組合翅片的換熱優(yōu)勢(shì)和平直翅片的低阻特性,在平直翅片的壁面上開(kāi)縫,沖壓出犁型微凸,形成一種新型微凸翅片結(jié)構(gòu)(如圖2),在盡量保持平直翅片的低阻流動(dòng)特性的同時(shí),依靠微凸體形成的局部橫向流動(dòng),改善換熱性能。翅片壁面上的微凸結(jié)構(gòu)朝向兩邊流道呈交叉狀周期分布,當(dāng)流體流過(guò)微凸段時(shí),一部分沿著微凸體的壁面流動(dòng),一部分穿過(guò)微凸孔與相鄰流道的流體混合,起到流動(dòng)邊界層破壞及流體橫向混合的效果,使換熱器單流道內(nèi)邊緣區(qū)域和中心區(qū)域的溫度差減小,橫向上各流道間的溫度分布也更均勻。微凸翅片的主要結(jié)構(gòu)參數(shù)包括翅片間距Fs、翅片高度Fh、翅片厚度δF、微凸高度Bh、微凸開(kāi)口長(zhǎng)度Bl、微凸夾角Bα、微凸厚度δf。

圖1 封頭結(jié)構(gòu)型式

圖2 新型微凸翅片

2 區(qū)域分流封頭的多工況適應(yīng)能力分析

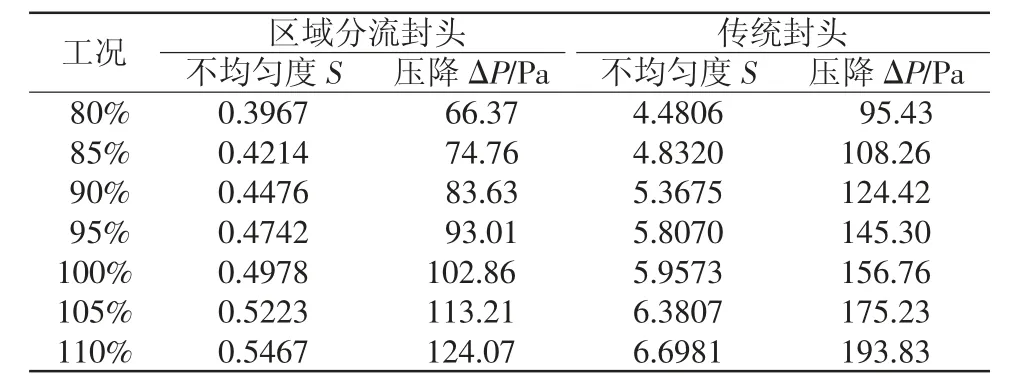

現(xiàn)有板翅式換熱器往往需要在變工況環(huán)境下運(yùn)行,工況變化范圍通常是在80%~110%之間。通過(guò)CFD 仿真進(jìn)行了各工況下的傳統(tǒng)封頭結(jié)構(gòu)與區(qū)域分流封頭的流動(dòng)仿真分析(如圖3),進(jìn)而計(jì)算了多工況條件下區(qū)域分流封頭和傳統(tǒng)封頭各出口不均勻度S 和流動(dòng)壓降,計(jì)算結(jié)果如表1 所示,從80%工況升高到110%工況時(shí):區(qū)域分流封頭的S 值增長(zhǎng)了0.0015,增長(zhǎng)幅度為37.8%,增長(zhǎng)了57.7 Pa,增幅為86.9%;傳統(tǒng)封頭的S 值增加了0.0222,增幅為49.5%,增加了98.4 Pa,增幅為103%。由此可以看出,與傳統(tǒng)封頭相比,區(qū)域分流封頭在出口流量分配均勻度和流動(dòng)壓降上都具有更好的適應(yīng)性。

圖3 封頭內(nèi)部速度分布云圖

表1 區(qū)域分流封頭和傳統(tǒng)封頭多工況下的仿真結(jié)果

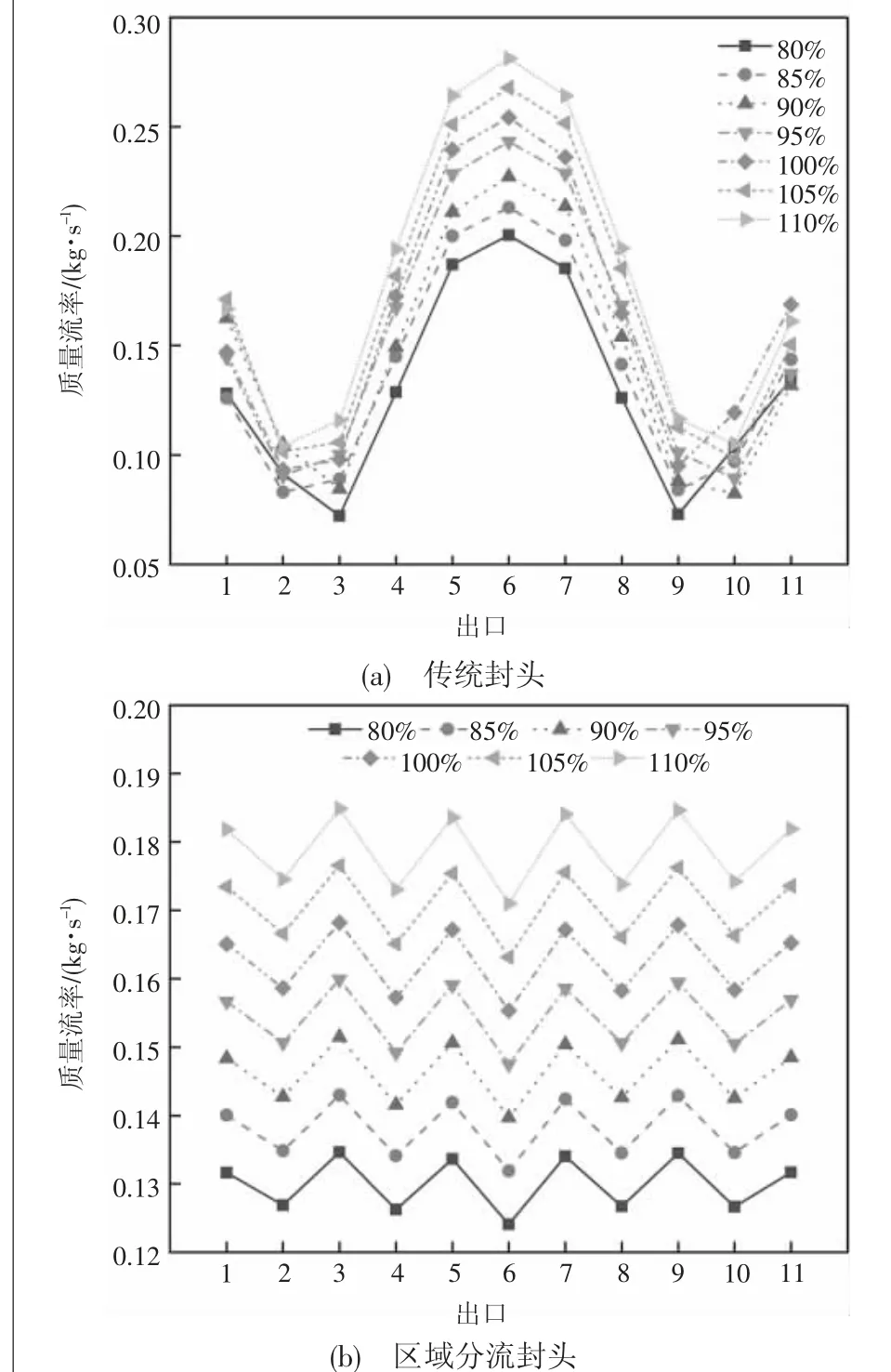

圖4 不同工況下封頭各出口質(zhì)量流率

圖4 為傳統(tǒng)封頭和區(qū)域分流封頭在不同工況下各出口質(zhì)量流率的分布情況,從圖中可以看出,隨著工況升高(入口質(zhì)量流率的增加),傳統(tǒng)封頭兩側(cè)出口質(zhì)量流率的增加毫無(wú)規(guī)律,僅中間區(qū)域成比例增加且不同出口的增幅存在明顯差距,區(qū)域分流封頭各出口流率呈等比例均勻增加,流量分配情況幾乎不受工況影響。

根據(jù)多工況下分流封頭出口速度結(jié)果分析,80%~110%工況下,從封頭出口到翅片區(qū)域的流體速度基本分布在6~15 m/s 之間。如果對(duì)每個(gè)速度下流道內(nèi)的換熱情況進(jìn)行分析,計(jì)算耗時(shí)、效率低,因此選取6、8、11、14 m/s作為關(guān)鍵點(diǎn),進(jìn)行多工況下翅片結(jié)構(gòu)優(yōu)化設(shè)計(jì)。

3 面向多工況換熱性能最優(yōu)的翅片結(jié)構(gòu)協(xié)調(diào)設(shè)計(jì)

3.1 多工況下犁型微凸翅片換熱性能近似模型構(gòu)建

板翅式換熱器的總換熱量Φ 是反映翅片區(qū)域冷熱流體換熱性能的關(guān)鍵指標(biāo),不同工況下翅片結(jié)構(gòu)的傳熱性能可以用Φ 的大小評(píng)價(jià),Φ 越大傳熱性能越好。其表達(dá)式為

式中:qm為空氣的質(zhì)量流率,kg/s;為空氣的比熱容,J/(kg·℃);tout、tin分別為空氣在翅片流道出口和入口處的平均溫度,℃。

CFD 仿真計(jì)算設(shè)定入口空氣溫度為273 K(即0 ℃),不同翅片結(jié)構(gòu)參數(shù)下,各工況下翅片流道出口空氣的平均溫度如表2 所示。從表2 中數(shù)據(jù)可以看出,相同的翅片結(jié)構(gòu)參數(shù)下,隨著空氣流速的增加,出口處空氣平均溫度逐漸降低,造成這種現(xiàn)象的主要原因是:空氣流速增大時(shí),空氣在流道內(nèi)流動(dòng)時(shí)間變短,即傳熱時(shí)間變短,而翅片的傳熱性能保持不變,導(dǎo)致從隔板傳遞到流體空氣的熱量減少。另外,隨著流速的增大,翅片不同結(jié)構(gòu)參數(shù)對(duì)出口溫度的影響減小。

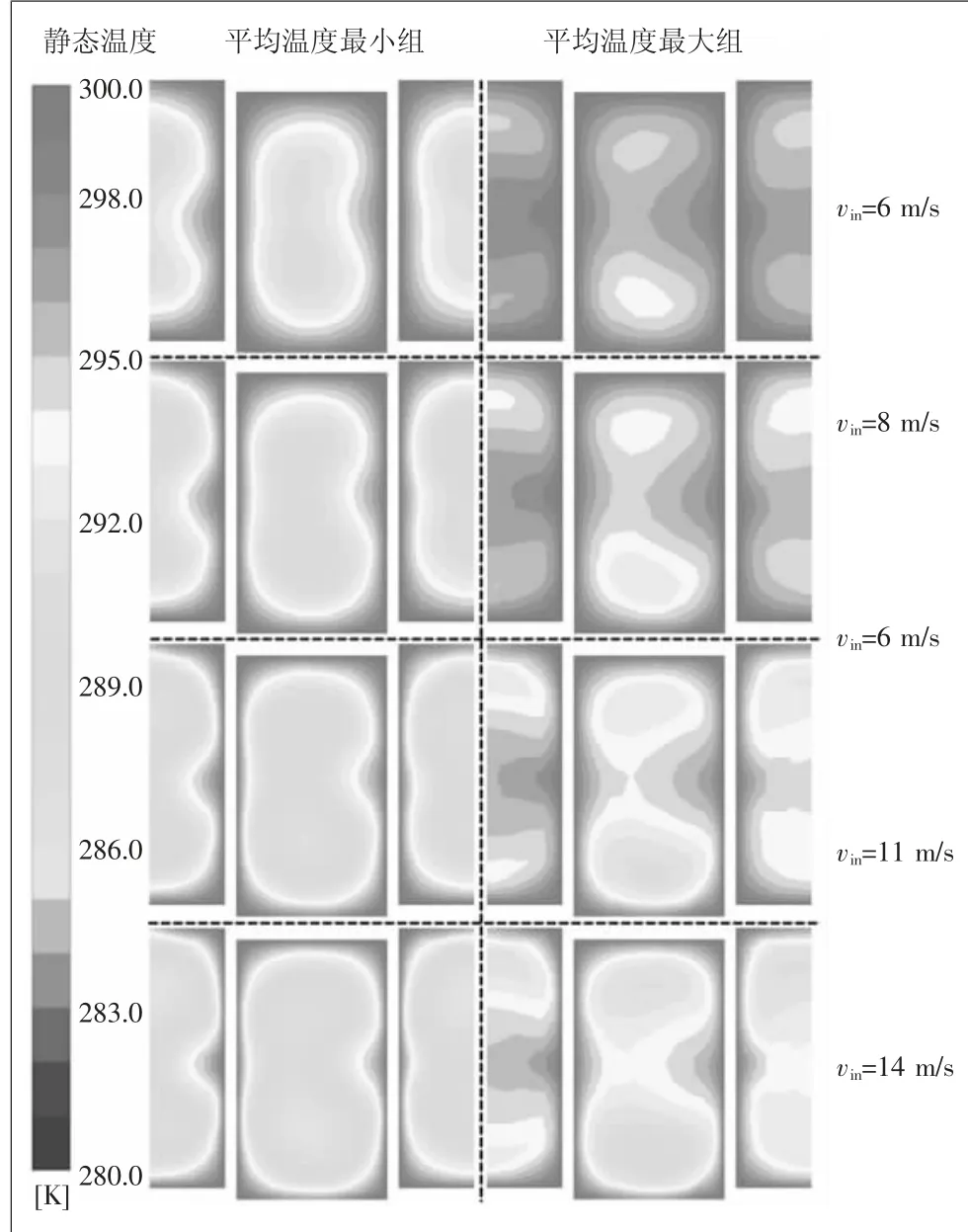

圖5 為翅片區(qū)域不同入口速度下出口平均溫度最大和最小實(shí)驗(yàn)組的出口面溫度分布云圖,從圖中可以看出,當(dāng)vin從6 m/s 增大到14 m/s 時(shí),出口面的溫度有著明顯變化,前者出口面上的最低溫度比后者高4 K 左右;另外,可以明顯比較出空氣流速低時(shí),流道內(nèi)的熱邊界層較厚,靠近翅片壁面的高溫區(qū)域范圍大。

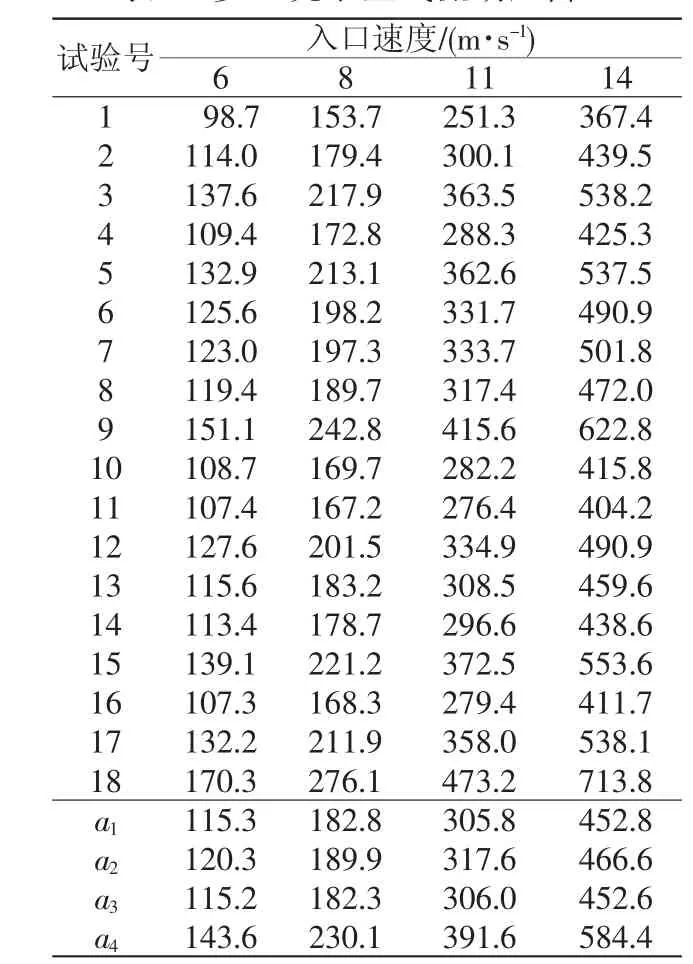

根據(jù)各關(guān)鍵工況點(diǎn)下,不同入口速度分析得到的翅片區(qū)域的出口溫度等信息,計(jì)算得到各采樣點(diǎn)處的總換熱量Φ 和壓降ΔP,分別如表3 和表4 所示。為了得到多工況條件下犁凸翅片的最佳結(jié)構(gòu)參數(shù),采用Isight 軟件中的Kriging Model 近似技術(shù)來(lái)生成翅片換熱性能的近似模型,其中以翅片結(jié)構(gòu)尺寸作為輸入?yún)?shù),各工況下空氣熱流量和壓降的均值作為輸出參數(shù),用表3 和表4 中試驗(yàn)號(hào)為3、8、11、13、17、a2、a4的7 組數(shù)據(jù)作為誤差分析樣本點(diǎn),其余作為生成近似模型的樣本點(diǎn)。Kriging 模型不能生成輸入與輸出之間關(guān)系的函數(shù)表達(dá)式,但能傳遞其隱含信息到優(yōu)化模型中,空氣吸熱熱流量近似模型的R2=0.9782,空氣流動(dòng)壓降近似模型的R2=0.9622,證明所得到的模型具有很高的可信度。

表2 不同翅片結(jié)構(gòu)參數(shù)各工況下出口平均溫度 K

圖5 翅片區(qū)域不同入口速度下出口面的溫度云圖

3.2 基于梯度優(yōu)化算法的翅片最優(yōu)結(jié)構(gòu)協(xié)調(diào)優(yōu)化

采用Isight 中“Optimization”模塊的NLPQL 梯度優(yōu)化算法進(jìn)行優(yōu)化選擇。NLPQL 算法將目標(biāo)函數(shù)以二階泰勒級(jí)數(shù)展開(kāi),并把約束條件線性化,通過(guò)解二次規(guī)劃得到下一個(gè)設(shè)計(jì)點(diǎn),然后根據(jù)2 個(gè)可供選擇的優(yōu)化函數(shù)執(zhí)行一次線性搜索,其中Hessian 矩陣由BFGS 公式更新,該算法很穩(wěn)定。三個(gè)輸入變量的上下限分別為微 凸 角 度Bα∈(15°~35°),微凸高度Bh∈(0.8~1.2),微凸開(kāi)口長(zhǎng)度Bl∈(2.5 ~3.7),以總換熱量最大為優(yōu)化目標(biāo)、各工況下壓降不超過(guò)285 Pa 為約束,進(jìn)行翅片結(jié)構(gòu)參數(shù)優(yōu)化設(shè)計(jì)。經(jīng)過(guò)迭代計(jì)算,得到的優(yōu)化結(jié)果為Bα=15.308°、Bh=1.073 mm、Bl=3.655 mm,總熱流量Φ=223.79 W,壓降ΔP=284.93 Pa。

表3 多工況下總換熱量 W

表4 多工況下空氣流動(dòng)壓降 Pa

考慮可制造性因素,對(duì)優(yōu)化結(jié)果中的微凸結(jié)構(gòu)尺寸進(jìn)行處理,取微凸角度為15°,微凸高度為1.1 mm,微凸開(kāi)口長(zhǎng)度為3.7 mm,微凸的排列方式為交叉排列,排列間距PS=8 mm。并對(duì)優(yōu)化結(jié)果進(jìn)行多工況流動(dòng)換熱性能仿真校核,結(jié)果如表5 所示,從表中可以看出多工況空氣熱流量和壓降的均值均與優(yōu)化結(jié)果中的預(yù)測(cè)值相近,驗(yàn)證了優(yōu)化結(jié)果的準(zhǔn)確性。

表5 最優(yōu)結(jié)構(gòu)下多工況換熱性能仿真結(jié)果

4 結(jié) 論

提出了面向復(fù)雜工況的封頭與翅片的性能協(xié)調(diào)設(shè)計(jì)方法。構(gòu)建了新型區(qū)域分流封頭和微凸翅片新結(jié)構(gòu),對(duì)比分析了傳統(tǒng)封頭與區(qū)域分流封頭的多工況適應(yīng)性能,驗(yàn)證了區(qū)域分流封頭在復(fù)雜工況下的適應(yīng)性。仿真獲取了多工況下區(qū)域分流封頭出口速度分布情況,選用6、8、11、14 m/s 作為翅片區(qū)域的入口多工況條件;建立了微凸翅片結(jié)構(gòu)參數(shù)與換熱器總換熱量、壓降的Kriging 近似模型,基于梯度優(yōu)化算法進(jìn)行了多工況下總換熱量綜合最高為優(yōu)化目標(biāo)、壓降為約束的翅片結(jié)構(gòu)參數(shù)優(yōu)化設(shè)計(jì),得到了多工況下犁型微凸翅片的最佳結(jié)構(gòu)參數(shù)。

(責(zé)任編輯邵明濤)