基于CFD的發(fā)動機冷卻水套共軛傳熱分析

譚禮斌,袁越錦,趙 哲,徐英英

(陜西科技大學機電工程學院,西安 710021)

冷卻水套中冷卻液的流動及傳熱性能對發(fā)動機工作性能具有顯著的影響[1]。冷卻水套作為發(fā)動機冷卻系統(tǒng)中的重要組成部分,其主要作用是利用冷卻液的流動帶走發(fā)動機運行過程中的熱量并散發(fā)到外部環(huán)境中,以保證發(fā)動機在合適的溫度下順暢運行;發(fā)動機冷卻系統(tǒng)整體的散熱能力主要取決于2個方面:一方面為散熱器與風扇的匹配;另一方面則是冷卻水套冷卻性能的匹配[2]。采用實驗測試方法研究冷卻水套內部流場特性及傳熱性能具有一定的困難,且要耗費大量的人力物力。隨著計算流體動力學(CFD)數(shù)值模擬方法在實際工程項目中的廣泛運用,采用三維CFD計算技術進行工程機械加工過程介質流動及傳熱特性的研究及零部件優(yōu)化已成為工程機械設計開發(fā)及加工行業(yè)的趨勢。如雷基林等[3-4]采用CFD分析軟件FIRE對臥式柴油機冷卻水套內部流動特性進行了分析,對冷卻水套冷卻性能提升提供了改進意見。方強等[5]將流體計算傳熱邊界映射到整機有限元分析網(wǎng)格獲取缸蓋溫度,與實驗對比驗證了缸蓋熱負荷設計滿足要求。高瑩等[6]采用Fluent軟件對KM48天然氣發(fā)動機水套進行了仿真及優(yōu)化改進。魏丹等[7-8]采用建模仿真與優(yōu)化結合的方法,快速獲得冷卻水套樣機模型,且冷卻性能滿足設計要求。Chen等[9]分析了冷卻水套不同進水方式對缸內熱分布特性的影響。Fontanesi等[10-11]利用流固耦合方法對柴油機冷卻水套流動特性及固體溫度分布特性進行了研究,為結構改進提供了理論支撐。ZHANG Z Q等[12]利用STAR-CCM+研究了汽油機渦輪增壓器軸承冷卻水套的流動及沸騰傳熱特性,為冷卻水套設計提供了技術指導。由此可見,目前CFD仿真技術已是研究發(fā)動機及其相關系統(tǒng)或零部件性能的主要手段。針對不同類型的發(fā)動機冷卻水套,實際運行過程中都會有一定的差異,采用CFD方法可以獲得任意產品在運行工況下的冷卻液流動信息,預測產品的冷卻性能,為冷卻水套冷卻性能的評估及優(yōu)化提升提供理論支撐。

以某高端跑車系列的一款摩托車冷卻系統(tǒng)中的冷卻水套樣機原型為研究對象,采用CATIA對試驗樣機進行三維構建。利用流場分析軟件STAR-CCM+11.06對冷卻水套進行流動與傳熱的流固共軛傳熱分析,分析冷卻水套內流場分布和傳熱特性,為冷卻水套的冷卻性能評估提供仿真數(shù)據(jù)支撐。

1 冷卻水套的CFD分析

1.1 物理模型

某發(fā)動機缸頭、缸體三維模型按照樣機模型采用CATIA軟件以1∶1等比例繪制,并利用體積抽取功能對缸頭、缸體封閉區(qū)域進行冷卻水套計算流體域體積的創(chuàng)建。采用STAR-CCM+11.06中的多面體網(wǎng)格技術和邊界層網(wǎng)格技術對該冷卻水套進行網(wǎng)格劃分,并采用局部細致網(wǎng)格加密的方式對鼻梁區(qū)、缸孔等進行加密處理。冷卻水套網(wǎng)格基本尺寸設置為1 mm,最小尺寸為0.5 mm,邊界層為6層,增長比為1.5,邊界層厚度為0.2 mm,鼻梁區(qū)及缸孔區(qū)域體網(wǎng)格加密尺寸為0.2 mm。網(wǎng)格劃分完成后,冷卻水套及缸體、缸頭的網(wǎng)格數(shù)量總數(shù)量約為1 100萬,其中冷卻水套網(wǎng)格數(shù)量約為350萬,缸頭、缸體固體域網(wǎng)格約為750萬。冷卻水套的幾何模型與網(wǎng)格模型如圖1所示,缸頭、缸體固體域的幾何模型與網(wǎng)格模型如圖2所示。

1.2 數(shù)學模型及邊界條件

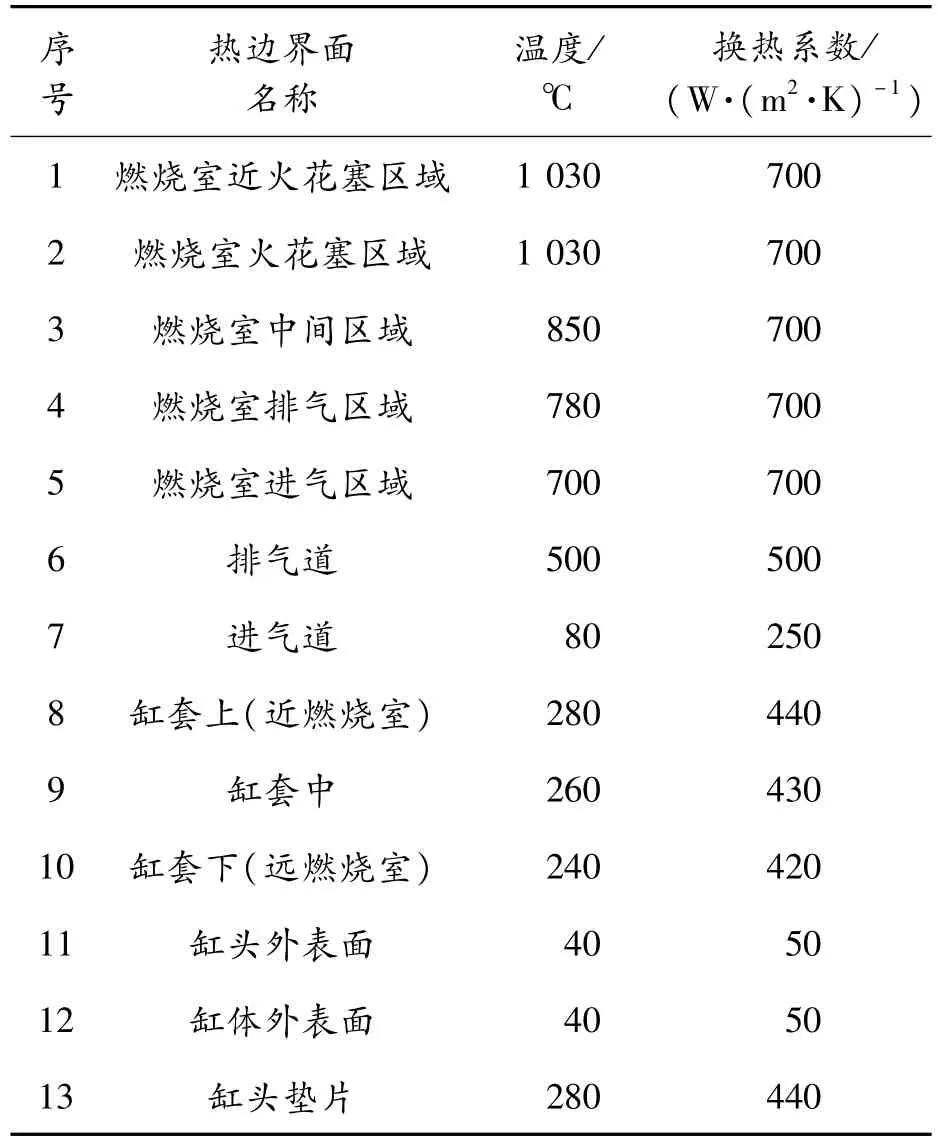

冷卻水套CFD分析過程遵循流體三大基本控制方程,即連續(xù)性方程、動量守恒方程和能量守恒方程;湍流計算模型選擇為k-ε兩方程湍流模型,壓力、速度耦合采用 SIMPLE算法,采用壓力基求解器(pressure-based)求解[13-14]。冷卻液介質為50%乙二醇和50%水的混合液,為不可壓縮流體。冷卻介質屬性為動力黏度0.000 82 Pa·s,密度1 030 kg/m3,導熱率0.414 W/(m·K),比熱容3 536 J/(kg·K),湍流普朗特數(shù)0.9。冷卻水套進口邊界采用質量流量入口,出口邊界設置為壓力出口,邊界值依據(jù)實驗測試獲得的冷卻水套流阻特性進行設置;其余為壁面邊界,壁面采用Two-layer All Y+Wall Treatment模型。固體壁面邊界采用經驗值和缸內燃燒平均值給定[15]。圖3和表1分別為缸內燃燒室各熱邊界面示意圖及熱邊界的溫度、換熱系數(shù)參數(shù)。兩缸按相同方式進行熱邊界區(qū)域劃分及參數(shù)設置。

表1 熱邊界參數(shù)設置

2 CFD計算結果分析

2.1 實驗驗證

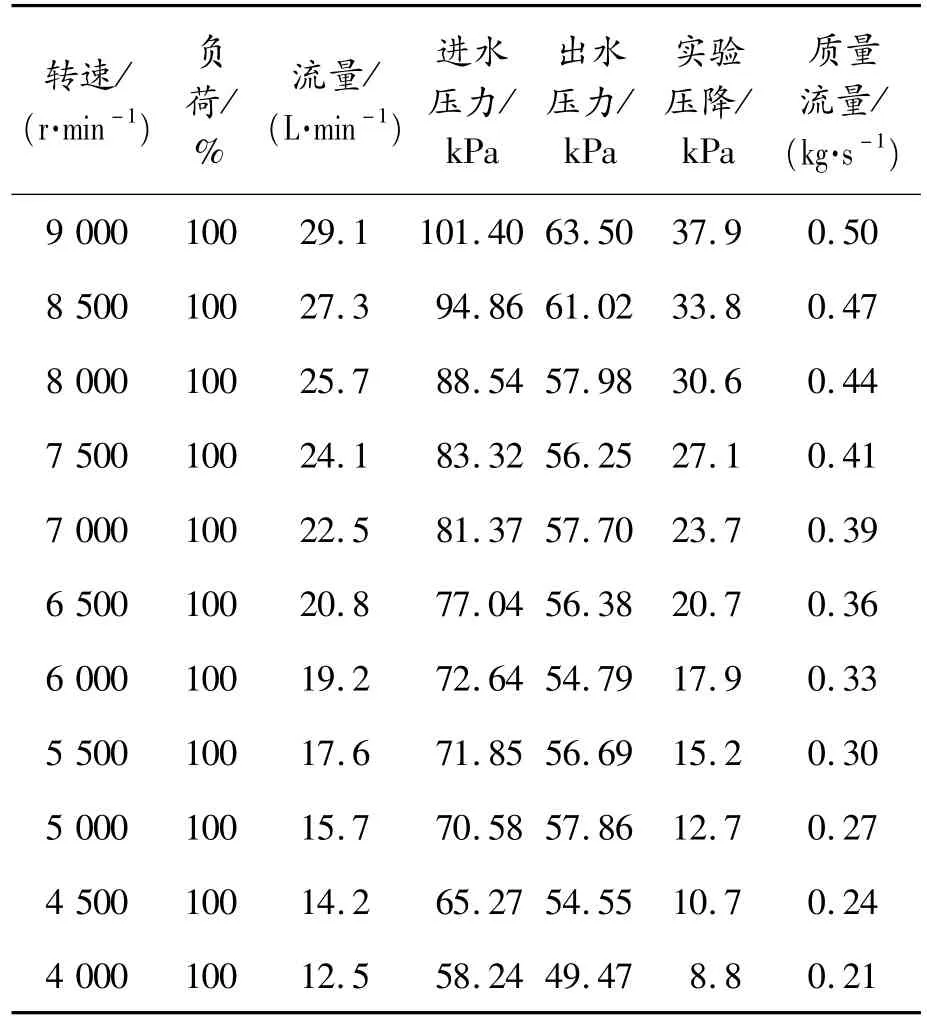

為驗證仿真結果的可靠性,在發(fā)動機臺架實驗上進行熱平衡實驗,主要測量冷卻水套進水壓力、出水壓力及對應的溫度、流量等參數(shù)。發(fā)動機臺架熱平衡測試實驗可以獲取的物理量及相應的測試設備為:①轉速、扭矩、功率、油耗等發(fā)動機的基本工作狀態(tài)參數(shù),測試設備為測功機系統(tǒng);②發(fā)動機測定轉速下的水泵出口處流量(水套入口流量),測試設備為流量計;③ 水套進口壓力、出口壓力、進口水溫、出口水溫,測試設備為壓力傳感器及溫度傳感器。整個測試過程中,首先進行發(fā)動機轉速9 000 r/min下的熱平衡實驗,通過數(shù)據(jù)采集器獲取實驗數(shù)據(jù)(流量、溫度及壓力)。然后,以500 r/min為間隔依次降低發(fā)動機轉速,每個轉速點下發(fā)動機運行10 min,記錄相應的測試數(shù)據(jù),直到發(fā)動機轉速4 000 r/min相應的測試數(shù)據(jù)記錄完成后,實驗測試結束。本次實驗測試結果如表2所示。

表2 實驗測試結果

利用實驗測試結果對冷卻水套仿真模型進行邊界賦值,即入口采用實測質量流量值,出口采用實測出水壓力值,仿真計算出冷卻水套進出水壓力差。圖4為實驗測試及仿真與實驗對比曲線,仿真值與實驗值基本吻合,最大誤差約5.9%,誤差在可接受的范圍之內,表明本文中構建的冷卻水套CFD計算模型可獲得可靠的預測結果。該發(fā)動機轉常用轉速區(qū)間為4 000~10 000 r/min,對應的水套流量范圍在12~34 L/min。后續(xù)流場特性及傳熱分析中選取15 L/min和30 L/min進行計算及分析,其中15 L/min為發(fā)動機低轉速運轉下的流量值,30 L/min為發(fā)動機接近極限轉速運轉下的流量值。2個工況點下冷卻水套的流場特性可反映出發(fā)動機不同轉速下的冷卻特性。

2.2 流場特性分析

圖5 所示為水套入水到缸頭水套需要流經的9個缸孔示意圖。圖6為計算工況30 L/min下各缸孔流速分布云圖,圖7為15、30 L/min各缸孔流量占比柱狀圖。

從圖6中可以看出:各上水孔平均流速在0.9~1.8 m/s。從圖7可以看出:兩個流量計算工況下,各缸孔的流量占比分布趨勢基本相同。缸孔流量分布中,缸孔1、缸孔2、缸孔3的流量占比最大,其余缸孔流量占比較小,可知缸孔1、缸孔2、缸孔3為缸體水套至缸頭水套的主要流動區(qū)域,其他缸孔輔助缸頭水套的流動。因此,后續(xù)主要分析缸孔1、2、3附件的冷卻液流動細節(jié)。

圖8表示30 L/min流量工況下冷卻水套內部流體流動速度分布。從圖中可以看出:缸孔1的冷卻液流動路徑為冷卻液從入口進入后繞缸體水套一圈,冷卻完缸體后,再流經缸孔1流向缸頭水套,冷卻缸頭進氣側與輔助冷卻燃燒室中間區(qū)域;缸孔2冷卻液的來源為一部分直接從水套入口流入,主要冷卻缸頭燃燒室中間區(qū)域;另一部分則是從入口進入后先繞缸體水套一圈冷卻缸體后的冷卻液再流入缸孔2;缸孔3的冷卻液則是由冷卻液直接從入口流入,用于冷卻缸頭排氣側區(qū)域,缸孔3的流速最大,流量占比最多;較多的冷卻液通過缸孔3流向排氣側區(qū)域,利于該排氣側區(qū)域的整體散熱。當冷卻水套入口流量為30、15 L/min時,其整體表面平均流速分別為1.01、0.52 m/s,鼻梁區(qū)域表面平均流速分別為1.7、1.35 m/s,排氣側區(qū)域表面平均流速分別為1.2、1.05 m/s,滿足冷卻水套的最低流速設計準則(冷卻水套內冷卻液整體平均流速不低于0.5 m/s,鼻梁區(qū)、排氣側區(qū)等熱負荷較高的區(qū)域內冷卻液平均流速不低于1 m/s)。合理設計上水孔的大小和布置合適的位置可以高效利用冷卻液的冷卻散熱性能,達到冷卻水套整體流動速度分布合理,減小各缸冷卻效果的差異,熱負荷較高的鼻梁區(qū)及燃燒室排氣側區(qū)域也能得到較好的冷卻。

圖9 表示30、15 L/min進出口壓降大小。由圖9可以看出:發(fā)動機轉速越大,對應的水泵轉速越大,泵送入冷卻水套的冷卻液流量越大,對應的壓降也越大。

2.3 傳熱特性分析

圖10 為不同流量下冷卻水套進出口冷卻液溫差柱狀圖。冷卻水套入口流量從15 L/min增大到30 L/min時,水套出口冷卻液平均溫度下降2.45℃,下降幅度相對明顯。圖11為冷卻水套近壁面換熱系數(shù)分布云圖,冷卻水套鼻梁區(qū)與排氣側區(qū)域等高溫區(qū),換熱系數(shù)分布較大,能更好地對發(fā)動機缸頭、缸體起到散熱冷卻作用。

圖12 為不同流量下固體平均溫度,大流量下固體平均溫度略低。圖13中冷卻水套鼻梁區(qū)局部溫度分布較高,最高約130℃,而冷卻液的沸點約為120℃,存在局部沸騰現(xiàn)象。從溫度計算結果來看:在相同表面熱源下兩缸缸內溫度分布基本一致,排氣側鼻梁區(qū)溫度最高,火花塞區(qū)域兩缸存在的溫差約為2℃,表明冷卻液對兩缸的散熱冷卻比較均勻。綜上可得:該水套設計合理,冷卻水套熱負荷較高的區(qū)域具有較大的流速和傳熱系數(shù),利于該區(qū)域散熱,且兩缸溫差較小,散熱較均勻。

3 結論

利用計算流體力學方法對某發(fā)動機冷卻水套進行了流動與傳熱的流固共軛傳熱分析,得到了冷卻水套內流場分布和傳熱特性。數(shù)值模擬結果與實驗測試結果基本吻合,驗證了仿真結果的可靠性。冷卻水套入口流量分別為30、15 L/min時,整體表面平均流速分別為1.01、0.52 m/s,滿足冷卻水套最低平均流速不低于0.5 m/s的設計準則;熱負荷較高的區(qū)域具有較大的流速和傳熱系數(shù),利于該區(qū)域散熱。在兩缸初始表面熱源相同的情況下,兩缸的溫度分布基本吻合,排氣側鼻梁區(qū)溫度最高,火花塞區(qū)域兩缸存在的溫差約為2℃,兩缸散熱較均勻。總體來看,冷卻水套設計合理,對發(fā)動機熱負荷高的區(qū)域具有較好的冷卻效果。本研究可為冷卻水套樣機結構改進及冷卻性能優(yōu)化提升提供仿真數(shù)據(jù)及理論參考。后續(xù)將嘗試搭建集成全參數(shù)化數(shù)模構建與計算仿真分析的研究模型,研究不同缸孔位置及尺寸對流動及傳熱的影響,促使冷卻水套在實際發(fā)動機冷卻系統(tǒng)中具備最佳的冷卻性能。