基于雙彈簧振子模型的飛艇起落架載荷研究

胡小金,肖鵬,何巍

(中國特種飛行器研究所 結構強度研究室, 荊門 448035)

0 引 言

飛艇起落架是飛艇結構中一個十分重要的部件,主要用于飛艇的起飛、著陸、地面牽引和停放,承受并減緩飛艇在起飛、著陸和牽引過程中與地面之間不同程度的撞擊[1]。為了滿足安全性和經濟性要求,起落架結構應具有足夠的強度和剛度,同時其質量應盡可能的輕。作為飛艇起落架設計的重要輸入,起落架的載荷直接關系和影響著起落架結構的質量、性能、成本等多項指標,載荷分析是否合理直接決定起落架結構設計的優劣。在FAA-P-8110-2《飛艇設計準則》中明確要求:在規定的著陸載荷情況下,飛艇重心處所選的限制垂直慣性載荷系數不得小于在使用中出現的最大下沉速度(但不得小于 3 ft/s)著陸時可能獲得的載荷系數,其中1 ft=0.304 8 m;可以對在吊艙和氣囊間著陸能量的分配給以適當的考慮;整個著陸撞擊的動態升力不予計入;限制垂直慣性載荷系數n代表外部施加的垂直力與飛艇質量之比[2]。因此,有必要對飛艇起落架的載荷進行重點研究。

在起落架著陸仿真方面,國內外有很多成果。國外,L.Q.Viet等[3]對某裝備有磁流變阻尼器的起落架的半主動控制器進行了仿真研究,并利用仿真工具SIMSCAPE-Simulink對起落架載荷的仿真結果進行了分析;S.Sivakumar[4]利用七自由度數學模型,對一架具有氣墊起落架的直升機著陸動力學進行了分析,在Matlab/Simulink中對直升機著陸時的彈跳、橫搖、俯仰、偏航加速度響應進行了數值模擬;D.Hidayat等[5]分別利用MSC ADAMS和Solidworks對某飛機主起落架進行落振仿真,并對仿真結果進行對比分析。當前,國外主要以飛機起落架為研究對象,針對飛艇起落架的研究較少。國內,韋力軍[6]依據能量法對飛艇起落架載荷進行了估算,并以此對某型飛艇進行了選型計算和結構設計,但其載荷估算過程未考慮氣囊的吸能作用,著陸載荷偏保守;顧文華等[7]建立了軟式飛艇艇身和起落架等效模型,考慮了柔性氣囊的吸能作用,并通過LMS仿真平臺對飛艇著陸進行了仿真分析,但未考慮氣囊剛度的非線性行為;江博水等[8]運用LMS多體動力學分析模塊,對某小型飛艇的進行了仿真分析和優化設計,但建模過程復雜,計算分析耗時較長。

本文針對某載人飛艇型號進行起落架載荷研究,以飛艇的氣囊和吊艙作為主要研究對象,基于經典動力學理論方法建立飛艇著陸系統的雙彈簧振子動力學模型;推導該系統的動力學微分方程組;通過設置不同模型參數和初始條件,對不同狀態下的飛艇著陸沖擊進行仿真計算。

1 飛艇著陸動力學模型

載人飛艇結構組成如圖1所示,主要由氣囊、尾翼、吊艙、頭錐和起落架等組成。氣囊由柔性織物材料加工而成,內部充氦氣和空氣;吊艙由碳纖維復合材料和鋁合金加工而成,內部安裝各種機載設備、座椅和動力裝置等,通過連接結構固定于氣囊的下方;起落架通過接頭安裝在吊艙底部,由并排的多組彈簧緩沖器吸收能量。

圖1 飛艇結構示意圖

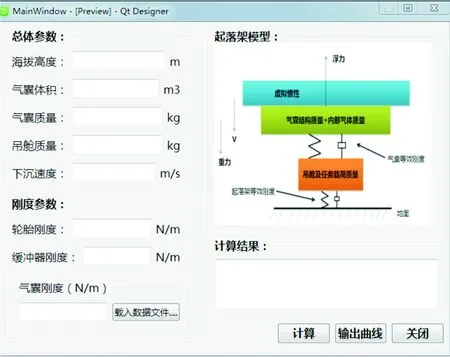

由于氣囊與吊艙之間為彈性連接,可將飛艇起落架著陸沖擊過程中動力學分析系統劃分為兩部分:氣囊和吊艙。與飛機著陸分析不同,飛艇著陸時必須考慮周圍氣體的虛擬慣性;氣囊與吊艙之間利用彈簧模擬彈性連接;忽略機輪質量,采用等效剛度將起落架緩沖器連同輪胎一起簡化為彈簧。整個系統最終簡化成為一個非線性雙彈簧振子動力學模型,如圖2所示。

圖2 飛艇起落架模型

1.1 微分方程組表達式

取垂直向上為位移的正方向,根據以上簡化模型,忽略阻尼作用,飛艇著陸過程的無阻尼振動微分方程可表示為

(1)

式中:x1為吊艙位移,m;x2為氣囊位移,m;m1為吊艙及任務載荷質量,kg;m2為氣囊總質量(含虛擬慣性),kg;mq為氣囊總質量(不含虛擬慣性),kg;Fb為浮力,N;Kh為緩沖器剛度(包含輪胎),N/m;Kq為氣囊剛度,N/m;g為重力加速度,m/s2。

1.2 模型參數說明

1.2.1 氣囊等效剛度

氣囊等效剛度通過有限元模型計算獲得,如圖3所示。

圖3 氣囊有限元模型

與傳統的剛硬結構不同,軟式飛艇依靠充氣薄膜結構維持外形,在一定的氣體內外壓差作用下,氣囊獲得結構剛度,從而具備承載能力。充氣膜結構有限元分析同時具有材料非線性和大變形位移非線性屬性。國內,宋林[9]根據飛艇囊體受力情況,選取對應的膜材彈性常數,對飛艇進行不同壓差條件下的靜力學仿真分析;莊鳳婷[10]提出將經過改進設計的緩沖氣囊作為飛艇的著陸緩沖系統,利用LS_DYNA軟件數值模擬分析其著陸著水過程的緩沖特性;陳宇峰等[11]根據充氣膜結構的力學特點,基于柔性飛艇主氣囊初始形狀,通過充氣壓力靜力非線性分析得到充氣平衡形態位形和應力,利用蘭索斯法進行模態數值分析。本文在計算分析時將氣囊蒙皮簡化為薄壁膜元,內部吊索簡化為僅受拉的桿元,依據試驗數據賦予單元材料屬性,在起落架作用點處建立MPC傳遞載荷;在氣囊內表面施加允許的壓力載荷,約束氣囊頂部節點XYZ三個方向自由度。對起落架載荷作用點處施加不同大小垂向集中力載荷,通過非線性求解器進行計算分析,獲得載荷作用點處位移,進而形成剛度曲線。氣囊的等效剛度呈現非線性,一方面與氣體內外壓差有關;另一方由于內吊索的作用,氣囊的受拉剛度遠大于受壓剛度。

1.2.2 緩沖器等效剛度

為了降低模型的復雜度,模型中忽略了機輪的質量,將輪胎和緩沖器彈簧等效為一組彈性連接。串聯彈簧的等效剛度計算公式為

(2)

式中:K1為緩沖器剛度, N/m;K2為輪胎剛度, N/m。

1.2.3 飛艇的虛擬慣性

物體在流體中做變速運動,不僅要為改變物體動能做功;還要為改變物體周圍的流體做功,即所謂的虛擬慣性問題[12]。對于復雜物體的虛擬慣性可以使用Hess-Smith方法進行求解,此外還可以通過CFD和實驗方法[13]獲得。目前就飛艇的虛擬慣性而言,通常采用工程估算的方法:首先,將飛艇的氣囊簡化為一個橢球體,按照經驗公式計算出氣囊的虛擬慣性矩陣;然后,考慮尾翼對氣囊的影響作用,估算尾翼對虛擬慣性的貢獻;最后,將兩者疊加可得到飛艇全艇的虛擬慣性矩陣[14]。

虛擬慣性近似計算公式可寫成:

λij=(λij)B+(λij)W(i,j=1,2,…,6)

(3)

式中:(λij)B為囊體虛擬慣性;(λij)W為翼面虛擬慣性。

1.3 運動微分方程求解

運動微分方程采用Python語言中的Scipy模塊的ODE求解器進行求解[15]。在求解前需確定方程的初始條件并將方程組中的二階方程降為一階方程。

1.3.1 初始條件

按照FAA-P-8110-2規定,飛艇的下沉速度不小于3 ft/s[2]。因此,飛艇著陸時的初始條件為:x1=0 m,x2=m1g/Kq(0),v1=v2=-0.914 m/s。

1.3.2 方程降階

方程降階處理[16]為

(4)

(5)

(6)

(7)

另外,補充氣囊等效剛度Kq與位移的變化關系函數,代入已知質量、外力數據,取0.01 s計算步長對微分方程組進行求解,即可獲得吊艙和氣囊的位移、速度等隨時間變化的曲線,進而獲得最大撞擊載荷。

2 仿真計算Python語言實現

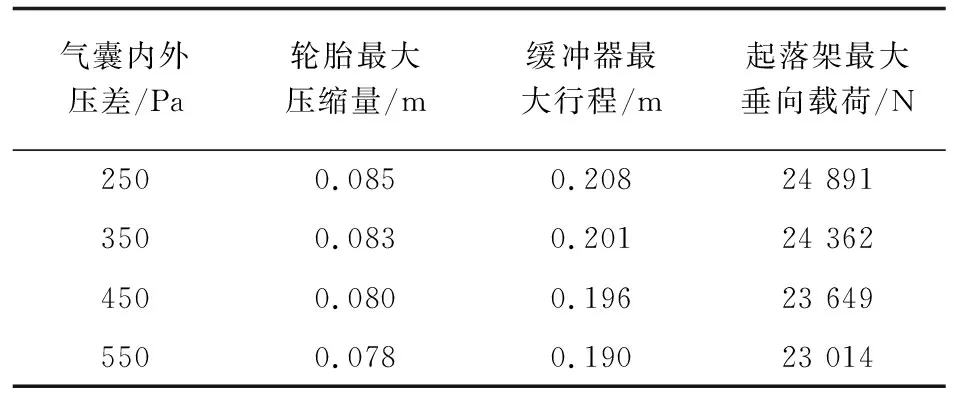

本文利用Python語言編寫核心計算代碼,使用PyQt設計軟件界面,如圖4所示。在界面文本框內輸入計算參數,點擊計算按鈕后,程序自動調用核心計算代碼;計算完畢后,將計算結果輸出在軟件界面上;同時,為了方便查看仿真過程,軟件界面上設置了仿真曲線輸出接口。

圖4 飛艇起落架載荷仿真程序

在下沉速度一定的條件下,由于氣囊內外壓差對氣囊剛度影響較大,本文以某飛艇型號為例,對不同氣囊壓力作用下的起落架著陸緩沖進行仿真。其中,該飛艇總體積為4 200 m3,總質量約為5 000 kg,下沉速度取0.914 m/s。不同氣囊內外壓差下起落架載荷如表1所示。

表1 不同氣囊內外壓差下起落架載荷

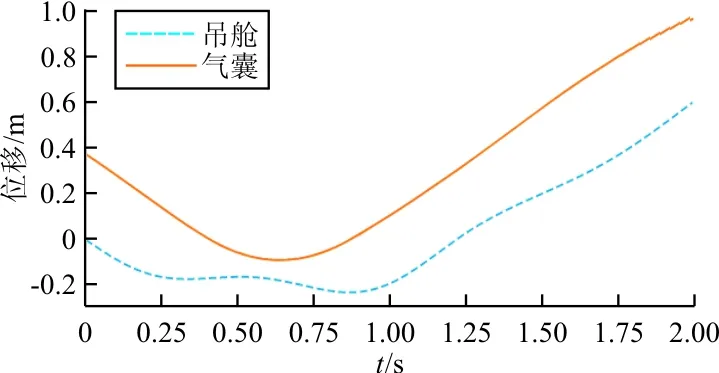

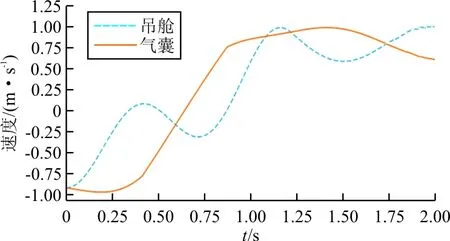

在550 Pa氣囊內外壓差條件下,氣囊與吊艙的位移、速度隨時間變化的曲線如圖5所示。

(a) 位移時間歷程曲線

(b) 速度時間歷程曲線

從圖5可以看出:飛艇在著陸過程中,起落架觸地后吊艙速度迅速減小,而氣囊仍然保持著陸速度繼續下降;在0.3 s時,吊艙速度減為0準備回彈,但此時氣囊還在向下運動,氣囊與吊艙之間的作用力迫使吊艙繼續向下運動;在0.75 s時,吊艙的速度達到第二次向下運動的最大值后開始減速,在0.9 s速度減到0,此時氣囊和吊艙速度方向相同,全系統整體反彈。

3 結 論

(1) 本文提出的基于雙彈簧振子模型的飛艇起落架載荷計算方法是有效的,滿足FAA-P-8110-2《飛艇設計準則》。

(2) 在氣囊內外壓差規定范圍值內,起落架載荷隨著氣囊壓力的增加而減小。

(3) 受氣囊的影響,起落架緩沖器在著陸撞擊過程中存在兩次被壓縮過程。

(4) 吊艙和氣囊的速度除了在初始狀態和某一時刻的瞬時狀態相同外,其他時刻均不相同,證實了傳統的基于能量方程計算飛艇起落架載荷的方法存在一定的局限性。