卡魯瑪水電站筒閥安裝與接力器漏油問題處理

張紅軍

(中國水利水電第八工程局有限公司,湖南 長沙 410004)

1 引言

烏干達(dá)卡魯瑪水電站筒形閥外徑5996 mm,高1528 mm,最大壁厚95 mm,通過6個(gè)接力器與頂蓋連接,其中3個(gè)φ275 mm接力器為主接力器(1#、3#、5#),另外3個(gè)φ260 mm接力器為輔接力器(2#、4#、6#),1#-4#、3#-6#、5#-2#接力器分別通過上下腔進(jìn)行串聯(lián)后與控制閥組進(jìn)行連接實(shí)現(xiàn)筒閥動(dòng)作。

2019年7月進(jìn)行3#機(jī)筒閥調(diào)試,筒閥開啟至600 mm高度時(shí),發(fā)現(xiàn)3#接力器下缸蓋處大量漏油,1#接力器上下腔串油,5#和4#接力器漏油。

2 筒閥安裝工藝

2.1 筒閥組拼

(1)對(duì)閥體分辨組合面及螺孔進(jìn)行全面清掃,去除高點(diǎn)、毛刺、銹蝕[1]。

(2)在筒閥組裝工位的直徑分度圓上布置6個(gè)鋼支墩,用楔子板調(diào)平。

(3)在閥體運(yùn)輸支架未拆除的條件下進(jìn)行筒閥組拼。

(4)按要求安裝并預(yù)緊組合螺栓、銷釘,檢查組合縫間隙需符合相關(guān)規(guī)范要求。

(5)筒閥組圓后,檢查筒閥上環(huán)圓度、筒體高度、筒閥頂部水平符合要求[2]。

(6)打磨焊縫及焊縫兩邊100 mm范圍直至露出金屬光澤,并在合縫位置裝兩只百分表以監(jiān)測(cè)焊接過程中的變形。

(7)對(duì)焊縫預(yù)熱至80 ℃,并保溫30 min后進(jìn)行焊接,用φ3.2 mm焊條進(jìn)行打底焊接,然后采用分段退步焊接的方法對(duì)稱進(jìn)行筒體立縫焊接。每層焊接完成后,進(jìn)行錘擊消應(yīng)處理。

(8)焊接過程需根據(jù)百分表反映的變形情況隨時(shí)調(diào)整焊接順序和焊接速度。

(9)進(jìn)行合縫位置上下端面的焊接。

(10)再次檢查合縫位置螺栓預(yù)緊情況,檢查筒閥焊后圓度、水平。

2.2 接力器安裝

(1)頂蓋在機(jī)坑預(yù)裝時(shí),檢查頂蓋上的接力器安裝面的水平,要求水平不大于0.02mm/m,否則用平面磨光機(jī)對(duì)其進(jìn)行修磨。

(2)吊裝筒閥至支墩上,調(diào)整筒閥水平[3]。

(3)在筒閥內(nèi)側(cè)以頂蓋過流面直徑為分布圓布置4個(gè)高支墩,調(diào)平后把頂蓋落在支墩上,調(diào)整頂蓋法蘭面水平不大于0.20 mm。

(4)用筒閥提升螺桿、千斤頂提升筒閥,調(diào)整筒閥接力器活塞桿需穿過的頂蓋和筒閥上的2個(gè)通孔的同心度,用鎖定螺桿把筒閥固定在頂蓋上[4]。

(5)筒閥接力器的壓力試驗(yàn)和行程檢查合格后,把接力器與頂蓋把合的面打磨干凈,去除毛刺、高點(diǎn)、銹蝕、油漆等,然后對(duì)稱吊裝至頂蓋上。

(6)安裝筒閥接力器與頂蓋的把合螺栓并預(yù)緊。

2.3 筒閥調(diào)試

(1)頂蓋、筒閥、接力器正式安裝在機(jī)坑后,進(jìn)行筒閥油壓系統(tǒng)的安裝[5]。

(2)利用筒閥提升螺桿把筒閥下發(fā)至底環(huán)上。

(3)單獨(dú)動(dòng)作筒閥接力器,調(diào)整6個(gè)筒閥接力器的同步情況。

(4)對(duì)稱測(cè)量4個(gè)方位的筒閥與固定導(dǎo)葉的間隙,根據(jù)數(shù)據(jù)計(jì)算并加工導(dǎo)向塊,然后把導(dǎo)向塊安裝在筒閥上。

(5)利用油壓系統(tǒng)動(dòng)作接力器,使接力器活塞桿穿入筒閥,安裝超級(jí)螺母和頂推螺栓。

(6)利用油壓系統(tǒng)動(dòng)作筒閥,再次調(diào)整接力器的同步。

(7)安裝筒閥超級(jí)螺母安裝孔的封堵板,進(jìn)行封水焊和PT檢查。

3 筒閥調(diào)試過程遇到的問題

2019年7月開始進(jìn)行筒閥調(diào)試,筒閥從全關(guān)狀態(tài)開啟到600 mm高度時(shí),發(fā)現(xiàn)3#接力器下缸蓋處大量漏油,隨即停止調(diào)試工作。把3#接力器拆除后發(fā)現(xiàn)該接力器活塞桿有大面積刮傷。用備品接力器更換3#接力器后,再次動(dòng)作筒閥,發(fā)現(xiàn)1#接力器上、下腔串壓,5#和4#接力器漏油。拆除1#、4#、5#接力器,發(fā)現(xiàn)活塞桿都存在不同程度的刮傷[5]。

4 原因分析

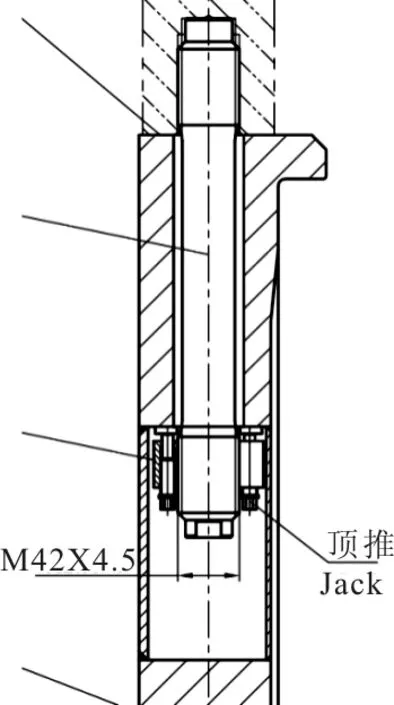

接力器的結(jié)構(gòu)見圖1,其出現(xiàn)漏油和接力器上下腔出現(xiàn)串壓的情況,是因?yàn)榻恿ζ鲃?dòng)作過程活塞桿與下缸蓋的軸套出現(xiàn)刮擦,刮擦現(xiàn)象加劇后致使活塞桿表面被刮傷并損壞密封。而導(dǎo)致這一問題的原因有以下幾個(gè)方面。

圖1 接力器結(jié)構(gòu)

(1)接力器垂直度偏差大:廠家提供的筒閥接力器安裝指導(dǎo)工藝中,對(duì)接力器活塞桿的垂直度偏差控制欠妥當(dāng),只是要求檢測(cè)頂蓋上的接力器安裝面的水平不大于0.02 mm/m,未涉及對(duì)接力器活塞桿的垂直度測(cè)量。一般來說,0.02 mm/m的水平精度要求,適用于精加工且整體到貨的設(shè)備,例如轉(zhuǎn)輪、主軸的法蘭面水平。而頂蓋屬于分瓣制造現(xiàn)場組裝的設(shè)備,就算頂蓋上的接力器安裝面在廠內(nèi)加工精度較高,但進(jìn)過長途運(yùn)輸和現(xiàn)場組裝,肯定存在變形與偏差,無法達(dá)到設(shè)計(jì)0.02 mm/m的要求。其次,廠家指導(dǎo)工藝要求頂蓋上的接力器安裝面水平大于0.02 mm/m時(shí),現(xiàn)場進(jìn)行修磨處理,這也欠妥當(dāng),因?yàn)榭咳斯ご蚰ジ緹o法達(dá)到如此高的精度要求,并且可能存在的高點(diǎn)還無法被檢測(cè)出來(圖1)。

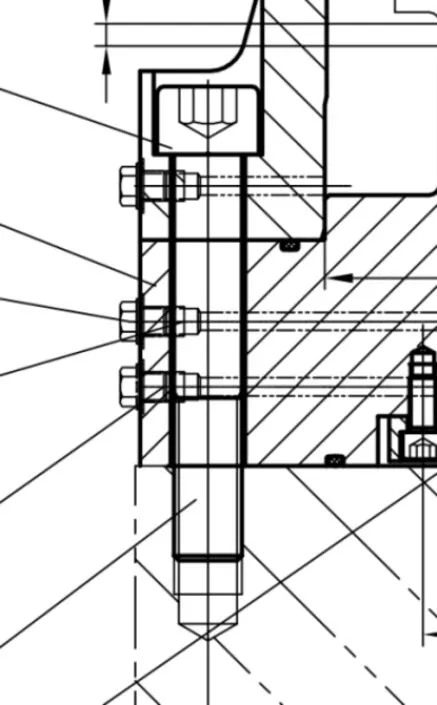

(2)筒閥圓度偏差大:本工程筒閥圓度設(shè)計(jì)要求為不大于0.5 mm,實(shí)際情況是筒閥組裝后圓度在5 mm左右,這是由于筒閥的剛性不足和運(yùn)輸變形引起的,施工現(xiàn)場雖然通過調(diào)整焊接順序來減少筒閥的焊接變形,但是還是無法使筒閥圓度偏差達(dá)到設(shè)計(jì)要求。把筒閥的圓度要求設(shè)計(jì)的高,也就沒有充分考慮筒閥變形后如何調(diào)整接力器與筒閥同心度的問題,即活塞桿連接螺桿與筒閥螺孔的間隙、接力器下缸蓋螺孔與把合螺栓的間隙設(shè)計(jì)偏小,現(xiàn)場沒有足夠的調(diào)整余量,使接力器與筒閥不同心而導(dǎo)致接力器活塞桿憋勁(圖2)。

(3)調(diào)試流程不合理:廠家要求頂蓋、筒閥、接力器在機(jī)坑正式安裝后,需先用筒閥提升螺桿把筒閥落在底環(huán)上,然后單獨(dú)對(duì)接力器進(jìn)行同步調(diào)整。我們可以假想,即使我們?cè)诎惭b間調(diào)整并檢測(cè)了接力器活塞桿的垂直度,但頂蓋、筒閥、接力器在機(jī)坑正式安裝后,通過人力用筒閥提升螺桿把筒閥落在底環(huán)上,這一過程將直接導(dǎo)致筒閥的位置發(fā)生較大變化。因?yàn)槿肆ο掳l(fā)筒閥不可能實(shí)現(xiàn)勻速,而且提升螺桿較長且剛性差,提升螺桿與頂蓋上的螺孔間隙大,這些因素都會(huì)導(dǎo)致筒閥落在底環(huán)上的位置發(fā)生偏差。當(dāng)接力器同步調(diào)整完成連接筒閥與接力器時(shí),會(huì)出現(xiàn)接力器活塞桿的連接螺桿與筒閥螺孔有刮擦的現(xiàn)象。把筒閥落在底環(huán)上、把接力器活塞桿全部伸出后連接筒閥與接力器,此時(shí)接力器的活塞靠近下缸蓋,活塞桿存在擾度,即使筒閥位置有偏差,也可以順利連接筒閥與接力器。但是,開啟筒閥時(shí),接力器活塞會(huì)越來越遠(yuǎn)離下缸蓋,活塞桿就會(huì)被活塞、下缸蓋進(jìn)行雙重限位,活塞桿的擾度也會(huì)越來越小,一旦筒閥位置偏差超過活塞桿與下缸蓋上的軸套的間隙,活塞桿就會(huì)因?yàn)楸飫拍Σ凛S套,進(jìn)而發(fā)生刮擦現(xiàn)象(圖3)。

圖2 接力器與筒閥連接圖

圖3 接力器與頂蓋連接圖

5 處理辦法及效果

5.1 處理辦法

針對(duì)上述分析,現(xiàn)場采取了以下方法對(duì)筒閥接力器進(jìn)行處理。

(1)考慮頂蓋正式安裝后,在頂蓋上安裝了導(dǎo)葉、控制環(huán)、水導(dǎo)軸承、主軸密封等部件,接力器在頂蓋上的安裝面的水平會(huì)發(fā)生變化。拆除接力器與頂蓋的把合螺栓,吊起接力器,重新檢查接力器安裝面的水平,并盡可能地把水平修磨好。

(2)把接力器與筒閥的連接螺桿的光桿段直徑車小4 mm,把接力器與頂蓋的把合螺栓的光桿段直徑車小6 mm。

(3)連接筒閥與接力器時(shí),通過旋轉(zhuǎn)、平移筒閥調(diào)整筒閥與接力器的同心度,當(dāng)筒閥無法調(diào)整時(shí),通過平移接力器來調(diào)整。此時(shí)接力器與頂蓋的把合螺栓需安裝但不擰緊。

(4)把筒閥動(dòng)作至全開,用檢修螺桿把筒閥鎖定在頂蓋上,使接力器相對(duì)筒閥自動(dòng)找正,然后對(duì)稱擰緊接力器與筒閥的把合螺栓。

5.2 處理效果

經(jīng)過上述處理,筒閥系統(tǒng)完成了調(diào)試工作。但是,在走開關(guān)機(jī)流程時(shí)多次動(dòng)作筒閥后,在接力器的漏油檢查孔發(fā)現(xiàn)有輕微漏油現(xiàn)象。據(jù)分析,是密封條損傷造成的漏油。

6 機(jī)坑內(nèi)調(diào)整接力器垂直度的優(yōu)化方法

一般來說,在調(diào)試階段發(fā)現(xiàn)筒閥接力器漏油,此時(shí)受座環(huán)的限制,已經(jīng)無法再測(cè)量到接力器活塞桿的實(shí)際垂直度,但可以換一個(gè)思路,按如下辦法準(zhǔn)確測(cè)量調(diào)整接力器垂直度。

(1)筒閥系統(tǒng)泄壓排油,松開筒閥與接力器連接的超級(jí)螺母,通過干凈的壓縮空氣使接力器活塞桿全部縮回缸體內(nèi)。

(2)把漏油的接力器整體拆除至后方倉庫進(jìn)行解體,檢查活塞和密封損傷情況,并進(jìn)行相應(yīng)的更換或修復(fù)。

(3)把備品或修復(fù)完成的接力器轉(zhuǎn)運(yùn)至水車室,并吊裝就位。

(4)松開未拆卸的接力器與頂蓋的把合螺栓,使接力器處于自由狀態(tài)。

(5)拆除接力器正上方的下機(jī)架下蓋板。

(6)在下蓋板上用腳手架管搭設(shè)簡易門型架,利用手拉葫蘆吊起接力器,接力器底部距離頂蓋上表面距離不小于接力器行程。

(7)在接力器和頂蓋之間安裝臨時(shí)支架,用于調(diào)整接力器垂直度。

(8)把接力器落在臨時(shí)支架上,接力器放穩(wěn)后葫蘆松勁,利用干凈的壓縮空氣把接力器活塞桿全部打出來。

(9)用螺栓和千斤頂調(diào)整接力器垂直度,用鋼琴線和外徑千分尺檢測(cè)活塞垂直度。

(10)活塞桿垂直度調(diào)整符合要求后,利用合相水平儀測(cè)量接力器上缸蓋4個(gè)方向的水平,在上缸蓋上標(biāo)識(shí)出測(cè)量位置,記錄結(jié)果且需標(biāo)識(shí)出哪邊高。

(11)用葫蘆吊起接力器,拆除臨時(shí)支架,把接力器下缸蓋與頂蓋的接觸面清掃干凈,把接力器落在頂蓋上。

(12)用合相水平儀檢查接力器上缸蓋的水平,根據(jù)活塞桿垂直度調(diào)整合格時(shí)的上缸蓋水平數(shù)量,通過加墊或打磨頂蓋的方式對(duì)上缸蓋數(shù)據(jù)進(jìn)行復(fù)原。

(13)加墊量要綜合考慮接力器與頂蓋間的盤根的壓縮量,防止后期因?yàn)榧訅|過多出現(xiàn)漏水現(xiàn)象。

(14)上缸蓋水平復(fù)原后,對(duì)稱擰緊接力器與頂蓋的把合螺栓,擰緊過程用百分表監(jiān)測(cè)缸體水平變化,及時(shí)調(diào)整把合螺栓的擰緊順序(保證筒閥不貼靠固定導(dǎo)葉,否則拆除導(dǎo)向塊)。

(15)通過干凈的壓縮空氣把接力器活塞桿全部打出,檢查活塞桿底部的連接螺桿是否與筒閥上的通孔有貼靠。并通過平移、旋轉(zhuǎn)筒閥的方式來調(diào)整筒閥位置,使該連接螺桿盡量處于筒閥上的通孔的中心。

(16)當(dāng)活塞桿底部的連接螺桿與筒閥的通孔貼靠卻無法通過調(diào)整筒閥位置來解決這一問題時(shí),需對(duì)接力器進(jìn)行平移,保證該螺桿不貼靠筒閥上的通孔。

(17)接力器平移后,需重復(fù)進(jìn)行上述(9)至(11)步,再次檢查調(diào)整接力器垂直度直至合格。

上述方法可以在機(jī)坑內(nèi)設(shè)備安裝完成后,準(zhǔn)確測(cè)量和調(diào)整筒閥接力器活塞桿的垂直度,避免把整個(gè)水輪發(fā)電機(jī)吊出機(jī)坑來重新調(diào)整接力器活塞桿的垂直度,能夠節(jié)約不少工期、節(jié)省大量人工。

7 結(jié)語

本文根據(jù)卡魯瑪水電站筒閥安裝調(diào)試遇到的問題,分析了漏油問題出現(xiàn)的原因,總結(jié)了漏油問題的處理辦法,優(yōu)化了筒閥接力器在調(diào)試階段因?yàn)榭臻g受限無法準(zhǔn)確測(cè)量垂直度的方法,可以為后續(xù)類似工程施工提供借鑒。