八面體金剛石單晶的制備與性能

張存升, 邵增明, 蘇彥賓

(1. 河南省力量鉆石股份有限公司, 河南 商丘476200)(2. 河南新源超硬材料有限公司, 河南 商丘476200)

人造金剛石具有硬度高、耐磨性好、導熱性能優異、化學穩定性強、熱膨脹系數低等特點,已被廣泛應用于磨削、修整及鉆探等工具、光學窗口材料、電極材料、生物傳感器、量子信息計算與處理、航空、航天、國防等領域[1]。人造金剛石作為修整和磨削工具制作的主要材料之一,其鋒利度和耐磨性決定了制成工具的應用性能。普通金剛石因晶型一致性差,尖角不凸出,且棱角強度較低,所制成的修整和磨削工具的鋒利度和耐磨性較差。八面體金剛石作為一種新型的超硬材料產品,具有較好的晶型一致性和較高的晶面強度[2],具有鋒利度高、耐磨性好等特點,能夠顯著提高相關產品性能,適于高精、高效修整和磨削領域的應用。這類金剛石具有廣闊的發展空間和應用前景,市場潛力巨大。但是,目前這種八面體金剛石的制取只能采用大幅提高合成溫度的方法,且制取的八面體金剛石表面燒蝕嚴重,產率低(一般在總產量5%以下),成本較高,難以滿足工業生產的實際應用。

為了解決上述問題,本研究通過優化觸媒配方[3],添加新型催化劑,設計新型合成工藝,促進了金剛石{111}晶面的形成[4],制備出了具有完整{111}晶面的八面體金剛石單晶。

1 試驗條件與過程

1.1 試驗設備及原材料

采用的高溫高壓合成設備為6×42MN六面頂壓機。采用的主要原材料有:觸媒粉NixFey,200目(基本粒徑尺寸為74 μm)的鎳基觸媒;石墨粉為天然鱗片狀石墨,純度99.99%,灰分質量分數在0.3%以下,粒度為300目(基本粒徑尺寸為46 μm);母粉,為碳化物、Co、疊氮化鈉及稀土元素的一種或幾種組合添加劑[5],純度均為99.99%以上,粒度為300目(基本粒徑尺寸為46 μm);微量催化添加劑,為Al、La、B4C 的一種或幾種,且其純度均在99.99%以上。

1.2 合成柱的制備

將高純鱗片狀石墨粉與Ni基觸媒粉按質量比1∶1配混,再加入母粉(母粉添加量為石墨質量的0.3%~0.8%)、催化添加劑(添加量為觸媒質量的0.01%~0.30%)在三維混料機上混合10 h。然后再經等靜壓造粒,壓制成一定尺寸的合成柱。合成柱裝入真空還原爐,采用階梯式還原工藝進行還原,還原溫度范圍為1 150~1 200 ℃,還原時間不低于6 h,還原后的合成柱真空封裝備用。

1.3 合成塊的設計及組裝

根據八面體金剛石生長特性要求,設計了具有較好傳壓和保溫性能的新型葉蠟石復合塊[6-7]和高保溫導電堵頭構成的新型合成腔體,以進一步減少熱量散失,改善合成腔體溫度均勻性,從而確保八面體金剛石的優質生長。

合成塊組裝附件在使用前均進行高溫烘烤處理,其組裝結構如圖1所示。

圖1 八面體金剛石合成塊組裝示意圖

圖1中:1為石墨柱;2為復合葉蠟石塊;3為保溫片;4為鐵杯;5為絕緣杯;6為加熱管;7為保溫管;8為白云石管;9為加熱片;10為導電堵頭。

1.4 高溫高壓合成工藝

圖2為V型金剛石晶型生長特性圖,其中a為六面體區,b為六-八面體區,c為八面體區。從圖2中可以看出:普通六-八面體金剛石控制區域主要集中在靠近中間的b區域,而八面體金剛石控制區域c則在金剛石晶型生長區的右側位置[8],且合成范圍較窄。如何使八面體金剛石生長保持在這一區域是實現八面體金剛石有效合成的關鍵。

圖2 金剛石晶型生長特性區域圖

本研究通過合金配方設計,同時添加微量元素調整溶媒溫度及觸媒合金的活化能,以促進金剛石{111}面的生長,形成八面體晶型。圖3為八面體金剛石合成工藝曲線示意圖。

圖3 八面體金剛石合成工藝曲線示意圖

設計采用2次升壓和1次降溫以及后期功率平臺合成工藝,以提高其合成粒度的集中度,同時還可以通過調節合金配方實現金剛石的粒度控制。本試驗采用φ700 mm缸徑壓機,φ50 mm腔體,合成工藝總時間t為5 400 s,暫停壓力p2(表顯數)60 MPa,功率P(表顯數)8.0 kW。本工藝曲線可分為預熱階段e,成核階段f,生長階段g等3個部分,從工藝曲線可以看出,在工藝前期預熱階段,溫度和壓力均保持一段時間,以保證石墨觸媒的充分溶滲[9-10]。二次超壓進入成核階段,同步設定功降以促進金剛石的集中形核,提高粒度集中度。在生長過程中,為維持生長在圖2中的c區域形成的V型八面體金剛石區域內,則需要給予充足的壓力和溫度以確保金剛石的優質生長和晶型轉變;設定采用壓力遞增和功率保持的方式來保持八面體金剛石生長的穩定控制,同時有效彌補葉蠟石及其他附件因相變導致的保溫和傳壓性能下降。實踐證明:采用該工藝制備的八面體金剛石分布均勻,粒度集中,黃顏色且晶型完整一致,連聚晶較少。

2 試驗結果與分析

2.1 形成機理分析

靜壓觸媒法合成金剛石的過程是一個復雜多相系統的物理化學過程,其合成機理存在多種學說。其中具有代表性的有固相轉變學說、溶劑學說以及溶劑-催化學說[11]。根據溶劑-催化學說中的薄膜催化機理可知,金屬催化薄膜降低了金剛石和金屬之間的界面能,同時也降低了石墨向金剛石轉化的活化能[12]。和制備普通金剛石時使用的Fe基觸媒相比,八面體金剛石采用Ni基觸媒,母粉中增加Co、疊氮化鈉及稀土元素等物質,并加入Al、La、B4C 等微量催化添加劑,以此改變溶媒溫度及觸媒合金的活化能,從而提高了{100}晶面的生長速率,有效保留了{111}晶面,制備出了八面體金剛石;并通過優化合成腔體及工藝設計控制八面體金剛石在晶型區內的穩定生長,生產出晶型完整一致、磁化率低、尖角強度高的八面體金剛石單晶。

2.2 晶體結構

通過RenishawinVia激光共聚焦顯微拉曼光譜儀對普通金剛石與八面體金剛石進行了拉曼檢測,檢測結果見圖4。

圖4 金剛石的拉曼光譜圖

在拉曼光譜圖中,無缺陷純凈的金剛石有特定的本征峰,本征峰位于1 332.5 cm-1處[13]。人造金剛石在合成過程中,由于使用觸媒等必要的添加劑,使得合成出來的金剛石內部多少都會含有雜質并產生畸變,這時金剛石的本征峰位就會偏離1 332. 5 cm-1處[14]。從圖4中可看出:普通金剛石與八面體金剛石一級特征峰均接近1 332.5 cm-1,晶體中碳原子的雜化類型均為sp3雜化[8]。八面體金剛石較普通金剛石更接近純凈金剛石的本征峰,證明八面體金剛石具有更高的純凈度。

2.3 晶體形貌分析

2.3.1 晶體形貌顯微鏡表征

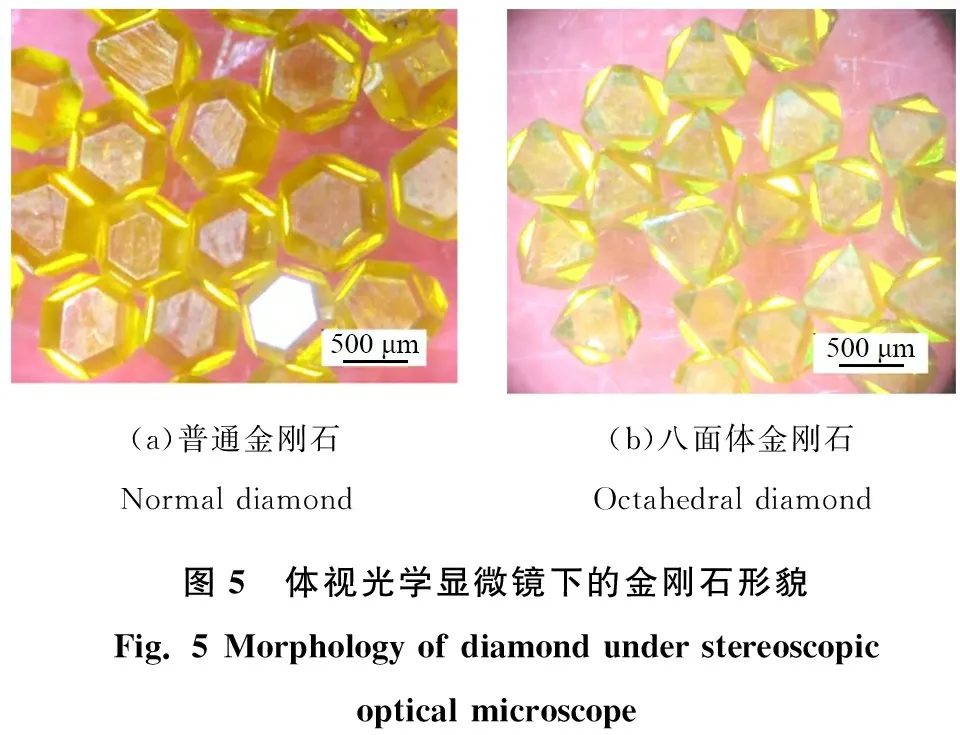

使用體視光學顯微鏡觀察粒度代號為20/25的普通金剛石與八面體金剛石,其形貌圖如圖5所示。

通過對比發現,八面體金剛石具有明顯的表面形貌特征,各晶面為完整的{111}晶面,金剛石表面光滑平整,棱角分明,晶型一致,顏色黃亮,純凈度高。

2.3.2 掃描電子顯微鏡表征

采用Phenom臺式掃描電子顯微鏡對2種金剛石的表面形貌進行對比觀測。結果如圖6所示。

由于金剛石單晶體各向異性,根據金剛石面網密度,其硬度順序為{111}>{110}>{100}[15]。從圖6可以看出:普通金剛石為{110}面和{100}面構成的六-八面體晶型,而八面體金剛石則為{111}面構成的八面體晶型。普通金剛石單晶晶面略有不平,個別存在雙棱和生長臺階,而八面體金剛石的各晶面光滑,棱角分明,各端尖角突出。這種八面體形貌的金剛石具有較高的強度和鋒利性,在使用時定向排列,可大大提高修整和磨削工具的加工精度和壽命。

2.4 特性表征

目前國內尚無針對這種特定八面體晶型金剛石的相關檢測標準,如采用常規測定方法難以準確表征其產品性能,根據客戶實際使用性能要求,從八面體金剛石尖端特性、磁化率方面對其性能進行了表征。

2.4.1 八面體金剛石尖端特性

為進一步量化八面體金剛石單晶尖端特性,選取粒度代號為20/25八面體金剛石,利用Phenom臺式掃描電子顯微鏡對其局部結構進行了細致表征[16],結果如圖7所示。圖7a為八面體金剛石單晶的掃描電鏡照片;圖7b為八面體金剛石單晶局部尖端長軸長度的掃描電鏡測量照片。

圖7b中20/25粒度(平均粒徑800~900 μm)的尖端小平面長軸為15.8 μm,具有較好的尖端特性。

2.4.2 磁化率

使用JCC-B型金剛石磁化率測定儀測定金剛石的磁化率,選用粒度代號為70/80的普通圓晶金剛石與八面體金剛石各6批,每批2 kg,并求出磁化率平均值,如表1所示。

從磁化率測定結果表1可以看出:八面體金剛石磁化率平均值降低1.78×10-5SI,降幅約68%,遠低于普通圓晶金剛石的磁化率。金剛石的磁化率由其內部金屬雜質引起,這類雜質越多,金剛石的磁性則越強。由此表明,八面體金剛石內部雜質遠遠少于普通圓晶金剛石的。

表1 2種金剛石磁化率對比

3 應用評價

選擇市場上普通金剛石和合成的八面體金剛石制備成相同規格尺寸的金剛石修整筆,如圖8a和圖8b所示,將2種金剛石修整筆進行修整對比試驗。所用金剛石單顆質量均為0.02 g。

以磨削20CrMnTi合金滲碳鋼直齒圓柱齒輪的白剛玉砂輪為修整對象,在高精度磨齒機上進行修整試驗,白剛玉砂輪參數為400 mm×100 mm×203 mm,磨削方式為精磨,要求粗糙度Ra在0.4 μm以下。試驗中的修整效率指單次修整白剛玉砂輪所需的時間,壽命為單個金剛石筆修整白剛玉砂輪的數量。通過上述修整試驗得到修整效率和修整數量數據,來對比金剛石修整筆的鋒利度和耐磨度,數據如表2所示。

表2 2種金剛石修整工具的性能對比

由表2可以看出:八面體金剛石修整筆的修整效率和表面粗糙度均明顯優于普通金剛石修整筆的,說明修整過程中八面體金剛石具有更高的鋒利度;對比使用壽命發現八面體金剛石修整筆是普通金剛石修整筆的3.5倍左右,說明八面體金剛石具有較高的耐磨度。

4 結論

(1)通過優化觸媒配方,添加新型催化劑,設計合成工藝,改進保溫腔體,開發出了具有特定{111}面的八面體金剛石單晶,通過電子掃描電鏡圖像確定了其晶型為八面體形狀,拉曼光譜顯示該八面體為金剛石。

(2)制備出的八面體金剛石晶型完整一致,雜質少、棱角分明、尖角凸出;三維掃描測量表明八面體金剛石具有較好的尖端特性;和普通金剛石相比,其平均磁化率在1.00×10-5SI以下,降低了約68%。

(3)實際應用說明使用八面體金剛石同比普通金剛石制成的修整工具具有更好的鋒利度和耐磨性。