基于釬焊涂覆的樹脂結合劑金剛石砂輪及性能研究*

李明聰, 向剛強, 李偉雄, 張鳳林, 周玉梅, 龍偉民

(1. 廣東工業大學 機電工程學院, 廣州 510000)

(2. 廣東奔朗新材料股份有限公司, 廣東 佛山 528313)

(3. 仲愷農業工程學院 機電工程學院, 廣州 510000)

(4. 鄭州機械研究所有限公司, 新型釬焊材料與技術國家重點實驗室, 鄭州 450001)

樹脂結合劑金剛石砂輪廣泛用于工程陶瓷、硬質合金、玻璃、半導體等硬脆材料的精密磨削上[1-2]。為提高樹脂結合劑對金剛石磨粒的把持力以及砂輪的使用性能和壽命,通常在磨粒表面涂覆各種金屬,如Cu、Ni、Ti和Cr等[3-4]。常用的涂覆方法包括電鍍[3,5]、化學鍍[6-7]、真空氣相沉積[8-9]和磁控濺射等[10]。

由于涂覆層可以增加結合劑對磨粒的把持力和結合劑的導熱率,電鍍上Cu或Ni的金剛石磨料常被用于樹脂結合劑砂輪中;化學鍍則是通過自催化化學還原反應在金剛石表面生成一層Ni或Ni-P而實現的。然而,電鍍和化學鍍易造成操作人員健康和環境污染等問題。因此,WANG等[9]提出了一種環境友好的金剛石表面真空氣相沉積Ti的方法,使金剛石磨粒的強度提高了20%,磨粒脫落比例由60%降到10%,金剛石工具的壽命提高了36%。YANG等[10]用磁控濺射法在金剛石磨粒上鍍Ni,減少了金剛石線鋸的磨粒脫落。

釬焊金剛石工具中金剛石磨料和釬焊合金之間可以形成化學冶金結合[11-12],有利于提高彼此間結合力和磨料在工作時的容屑空間。段端志等[13-14]提出了使用Cu-Sn-Ti或Ni-Cr釬料涂覆金剛石磨粒的方法,燒結的預釬焊金剛石節塊界面結合強度高于無預釬焊金剛石節塊的,用于粗粒度金剛石的釬焊涂覆和金屬結合劑金剛石工具中。

然而,硬脆材料的精密磨削廣泛使用樹脂結合劑細粒度金剛石砂輪,少有利用釬焊涂覆金剛石磨粒來制備樹脂結合劑金剛石砂輪的報道。本試驗提出使用Cu-Sn-Ti釬料涂覆不同類型粒度代號為100/120的細粒度金剛石磨粒,并用其制備樹脂結合劑金剛石砂輪,研究其磨削硬質合金時的加工性能等。

1 試驗方法

1.1 釬焊涂覆金剛石磨粒

選用MBD高強度單晶金剛石磨粒研究釬焊工藝,采用優化的釬焊工藝對單晶RVD、多晶PDGF1 2種常用于樹脂結合劑金剛石砂輪的磨粒進行涂覆,所用的金剛石磨粒規格詳見表1。使用的釬料和隔離劑分別為商用Cu-Sn-Ti粉(200目以細,即粒度尺寸≤74 μm)和MgO粉(平均粒徑30 nm)。

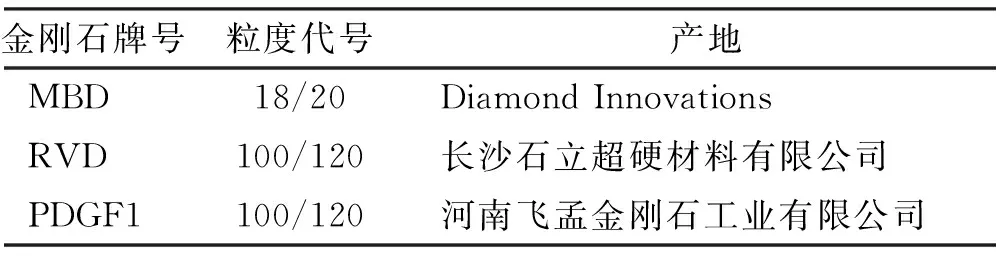

表1 金剛石磨粒及產地

金剛石磨粒的釬焊涂覆過程如下:(1)首先使用丙酮(濃度99%)對金剛石磨粒進行超聲波清洗30 min,干燥后將金剛石磨粒平鋪于稱量紙上并覆蓋上一層均勻的釬焊合金粉末,然后在其表面噴涂糊精膠并撒上一層MgO粉末,以避免釬焊過程中磨粒的相互粘連團聚;(2)在TYQH-48真空爐(中山市天元真空設備技術有限公司生產)中,以5 ℃/min的速率在900~960 ℃的不同釬焊溫度下將金剛石磨粒加熱10~16 min,獲得釬焊涂覆金剛石磨粒,并隨爐冷卻到室溫;(3)最后使用120目篩網(篩網網孔尺寸125 μm)去除MgO粉末得到純單個磨粒。

根據JB/T 10987標準測定釬焊涂覆金剛石磨粒的沖擊韌性TI值。測量時每個樣本測量5次,并計算其平均值。采用D/Max-2500/PC X射線衍射儀和Nova Nano SEM 430掃描電子顯微鏡對釬焊涂覆金剛石進行表征。為觀察釬焊層與金剛石磨粒內部的結合狀況,將金剛石磨粒鑲嵌在酚醛樹脂中,用金剛石圓盤和金剛石研磨膏拋光掉磨粒表面的部分涂層。

1.2 樹脂結合劑金剛石砂輪制備

制備直徑為200 mm,工作層寬度為15 mm,工作層厚度為5 mm,鋁合金基體的樹脂結合劑金剛石砂輪,砂輪配方見表2。其制作過程如下:(1)按配方稱取樹脂、填料(Cu粉、Cr粉,其平均粒徑為30 μm)和金剛石原材料質量,將改性耐熱酚醛樹脂(武漢泰格斯科技發展有限公司生產)、金剛石磨料及填料充分混合;(2)將混合料放入壓制模具中,在50 MPa壓力下冷壓5 min,隨后在170 ℃、30 MPa條件下熱壓2 h以得到成型胚體,最后在170 ℃下保溫8 h使其固化,制成樹脂結合劑金剛石砂輪。用RVD、釬焊涂覆 RVD、PDGF1及釬焊涂覆PDGF1金剛石磨粒制成4種樹脂結合劑金剛石砂輪,其

表2 樹脂結合劑金剛石砂輪配方

代號分別用RD、C-RD、PD和C-PD表示。

將制成的砂輪安裝在WAZA520X-NC型磨床上測試其磨削性能,具體磨削參數見表3,磨削試驗裝置見圖1。用Kistler 9257B 測力儀測量磨削時的磨削力。工件磨削6 h后,對工件和砂輪進行清洗、干燥和稱重,用磨去的工件質量與磨損的砂輪質量比計算砂輪磨削比。用XR20型表面輪廓儀測量磨削后工件的表面粗糙度,并對其表面形貌進行觀察。利用MIT300型光學顯微鏡對砂輪表面形貌進行觀察。

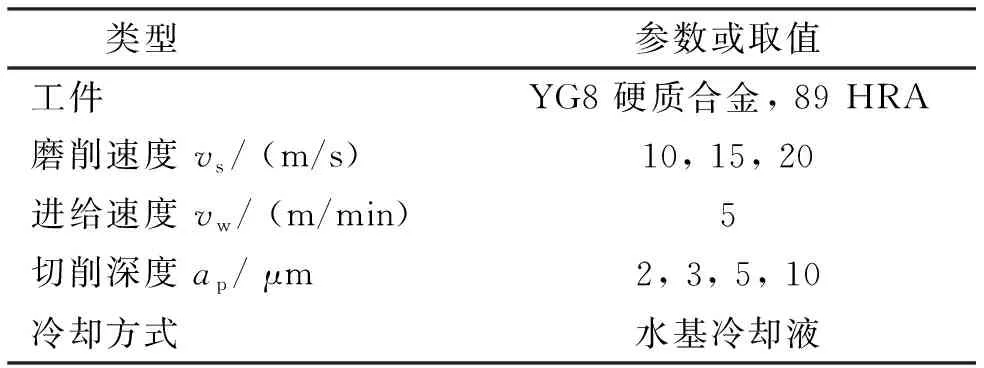

表3 試驗中使用的磨削參數

圖1 磨削裝置

2 試驗結果與分析

2.1 釬焊涂覆金剛石的表征

采用MBD高強度金剛石磨粒對釬焊工藝參數進行優化。發現:在940 ℃釬焊16 min的條件下,涂覆后的金剛石獲得了良好的涂層效果,其顆粒增重率約為80%。

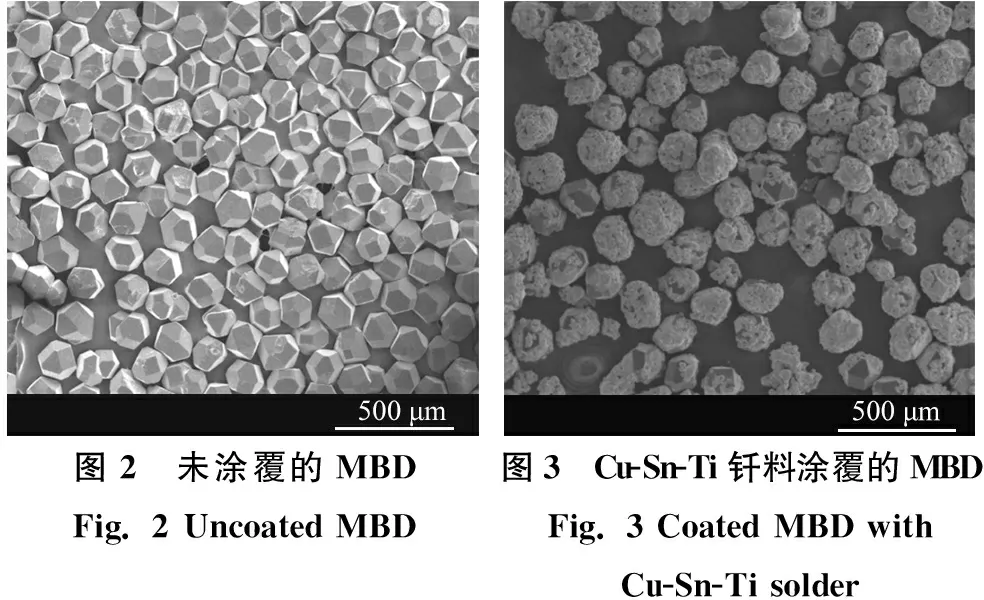

涂覆前后的MBD金剛石磨粒的表面形貌分別如圖2、圖3所示。圖2中的MBD磨粒表面光滑;圖3中金剛石磨粒的大部分表面都覆蓋了一層合金涂層,且其涂層表面有許多大小在幾十微米間的孔隙和凸起。

釬焊涂覆的MBD金剛石磨粒的XRD結果如圖4所示。圖4中: 除金剛石外,還發現了Cu13.7Sn11、CuSn和TiC物相。Cu13.7Sn11和CuSn來自Cu-Sn-Ti釬料合金,而TiC則是在釬焊過程中Ti與金剛石反應形成的,說明涂層與金剛石磨粒之間形成了較強的化學結合。

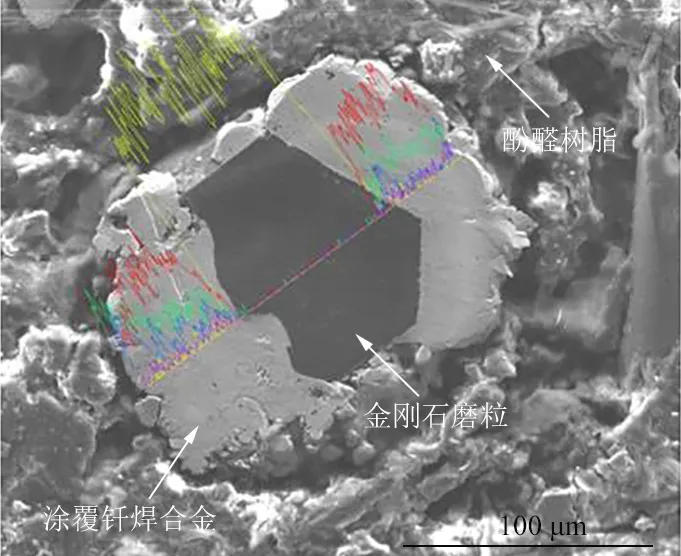

拋去部分涂層的金剛石磨粒的顯微組織和元素線掃描結果如圖5所示。從圖5a中可看出,涂層與金剛石的結合較為緊密。圖5b中的Cu、Sn和Ti等釬料中的主要元素在金剛石表面的釬焊層中分布較均勻。

(a)涂覆金剛石的顯微形貌及界面線掃描Microstructure and interface line-scanning of coated diamond

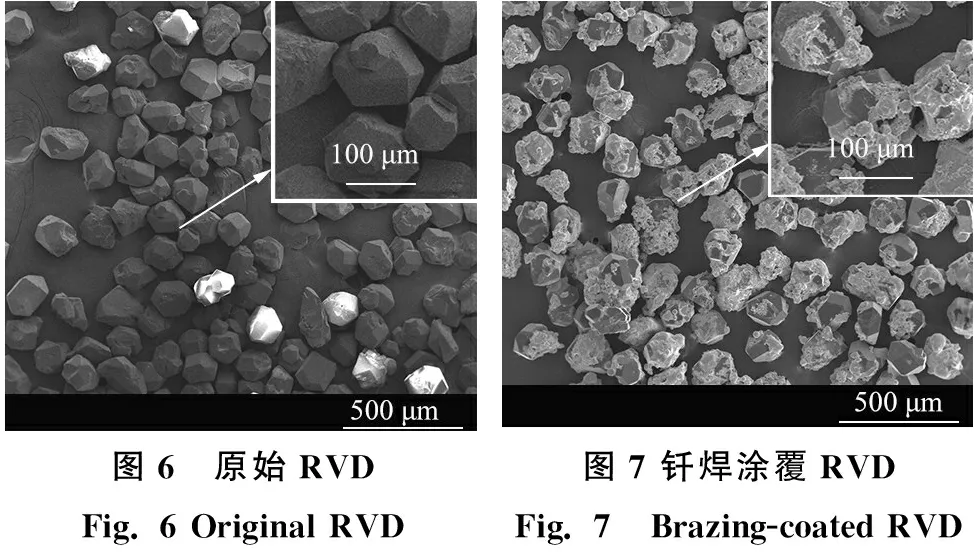

在與MBD磨粒相同的涂覆條件下,對RVD和PDGF1金剛石磨粒進行涂覆,得到涂覆后金剛石磨粒的掃描電鏡形貌圖6~圖9。 與圖3的結果類似,圖6~圖9中的RVD和PDGF1金剛石磨粒也可以很好地被Cu-Sn-Ti釬料涂覆,涂覆后的RVD和PDGF1金剛石磨粒的增重率分別為71.3%和63.8%。我們在前期的研究中發現:當金剛石磨粒的增重率在60%~80%時,釬料能很好地涂覆金剛石磨粒,此時也不會發生釬料過多導致磨粒粘連團聚現象,金剛石磨粒的包覆和相互分離達到平衡。因此,在所給工藝條件下對金剛石進行涂覆,涂覆效果良好。此外,從圖6~圖9還可以看出:涂覆后的RVD和PDGF1金剛石磨粒表面的釬焊涂層較為粗糙,可以觀察到一些微觀孔隙等。

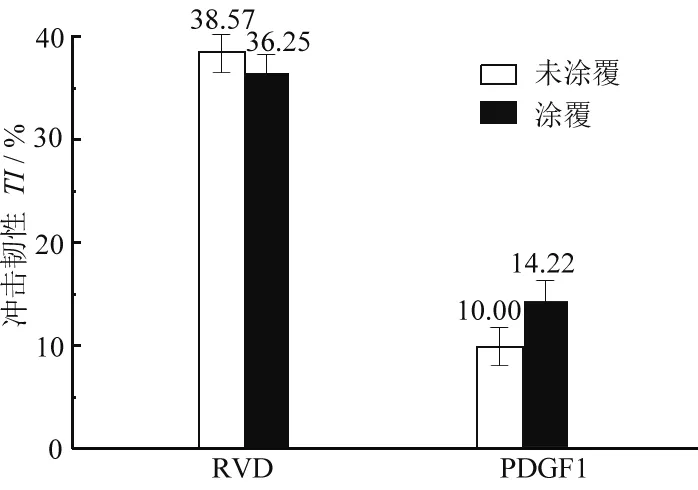

圖10顯示了RVD和PDGF1 2種金剛石磨粒釬焊涂覆前后的TI值變化。從圖10可看出: RVD金剛石磨粒涂覆后的TI值減小了6%,而PDGF1金剛石磨粒的TI值增大了42%。由于PDGF1金剛石磨粒具有多晶結構,在沖擊測試過程中容易產生微破碎,因而原始磨粒的TI值較低;然而涂覆后,相對軟質的釬焊涂層有助于避免金剛石磨粒在沖擊試驗時的破碎,對其TI值的增加起到了促進作用。

圖10 釬焊涂覆前后的RVD和PDGF1金剛石磨粒的TI值變化 Fig. 10 Changes of TI values of RVD and PDGF1 diamond grains before and after brazing-coating

2.2 樹脂結合劑金剛石砂輪的磨削性能

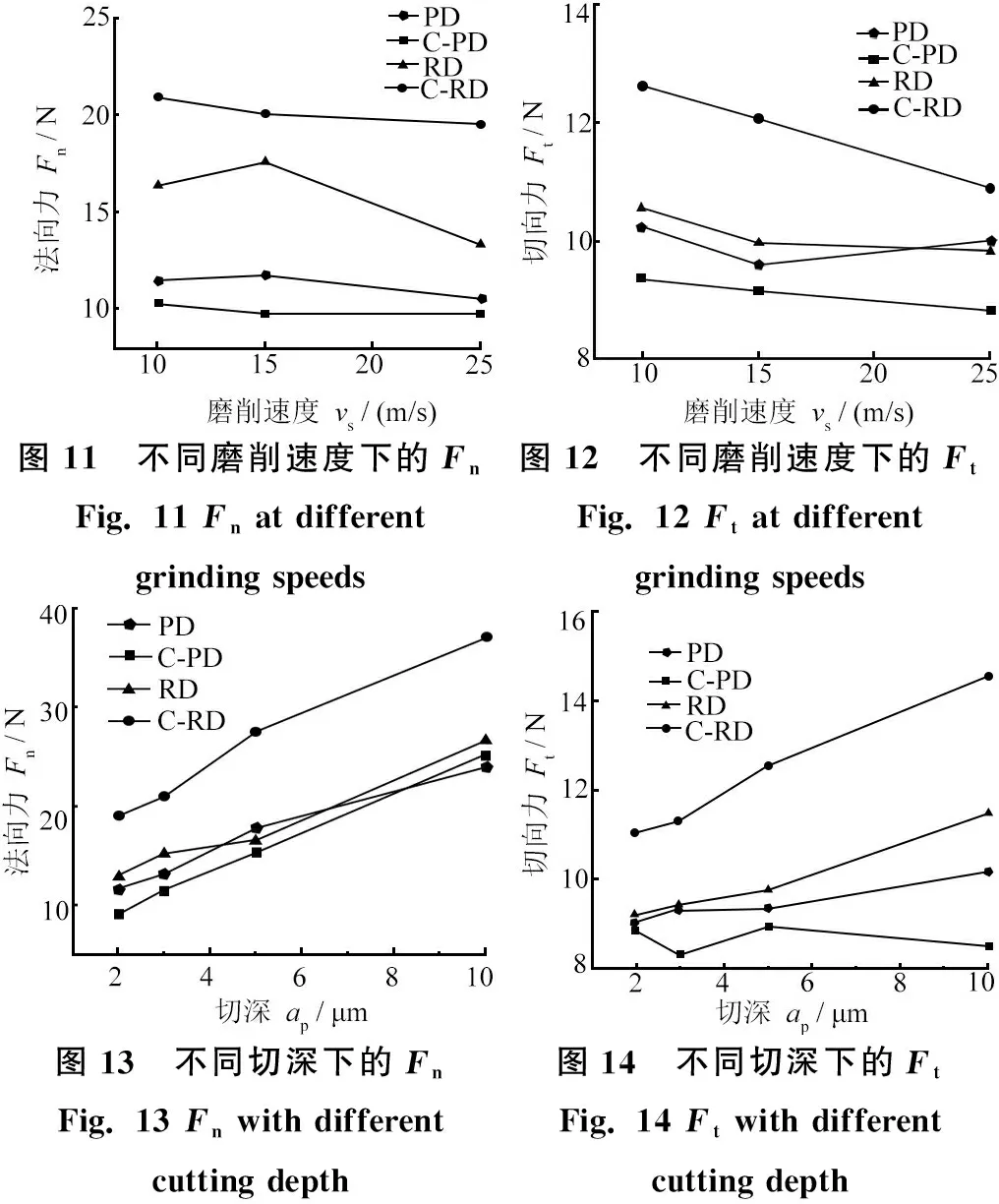

在表2的不同參數下樹脂結合劑金剛石砂輪磨削硬質合金的磨削力如圖11~圖14所示。由圖11~圖14可知:法向和切向磨削力總體上隨砂輪轉速的增加而減小,隨切削深度的增加而增大。

此外,在4個砂輪中,C-PD的切向和法向磨削力最低。如前所述,釬焊涂覆提高了PDGF1金剛石磨粒的TI,結合PDGF1金剛石磨粒本身的自銳性,使得PDGF1磨粒可以保持較好的鋒利度,進而獲得比其他砂輪更低的磨削力。然而,更細致的機理還需要進一步的研究。C-RD砂輪產生的切向和法向磨削力最高,RVD比PDGF1具有更高的TI和更弱的自銳能力,釬焊涂覆降低了RVD金剛石磨粒的鋒利性,導致C-RD砂輪磨削時比其他砂輪具有更大的磨削力。

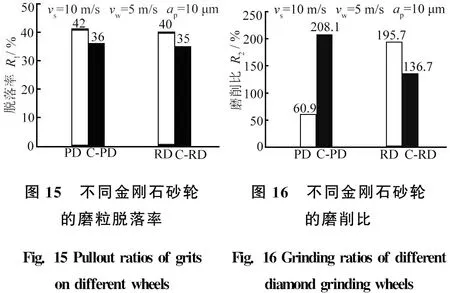

金剛石磨粒的脫落是樹脂結合劑金剛石砂輪的主要磨損形式之一[15]。對4種砂輪各選取50粒金剛石磨粒進行統計,以出現的金剛石脫落坑數來表征磨粒脫落數,磨粒脫落數與50粒金剛石磨粒總數的百分比即為磨粒脫落率。統計的磨粒脫落率如圖15所示。從圖15可以發現:釬焊涂覆后的2種砂輪磨粒脫落率有所降低,但與釬焊涂覆前砂輪的磨粒脫落率相差不大。這歸因于釬焊合金與金剛石高的結合強度,此外,釬焊涂覆使金剛石表面粗糙,也提高了金剛石磨粒與樹脂結合劑的把持力。

4種砂輪的磨削比如圖16所示。圖16中:C-PD砂輪的磨削比遠高于PD砂輪的,且高于RD和C-RD砂輪的;與RD相比,C-RD砂輪的磨削比略低。由于未涂覆的PDGF1磨粒的多晶結構導致其磨粒低的TI值和相對較低的耐磨性,使PD砂輪具有最低的磨削比。釬焊涂覆提高了PDGF1金剛石磨粒的TI值,降低了磨削力,提高了其耐磨性,使PDGF1金剛石磨粒的磨削比高于其他砂輪的。同時,未涂覆的RVD磨粒表現出最高的TI值和相對較低的磨削力,從而產生相對較高的磨削比。然而,如前所述,RVD金剛石磨粒在釬焊涂覆后自銳能力下降,導致磨削力增加,磨削比降低。

不同金剛石砂輪磨削硬質合金時的表面粗糙度如圖17所示。圖17中:工件的表面粗糙度在0.50~0.68 μm,表明釬焊涂層對工件表面粗糙度沒有顯著影響。

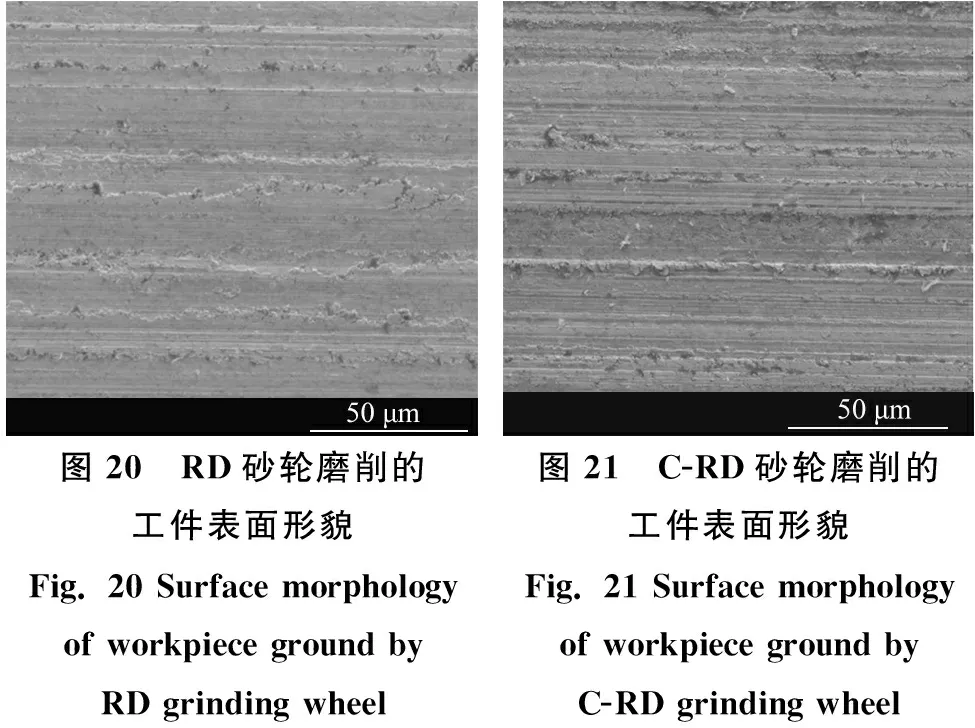

在vs=10 m/s、ap=10 μm和表3其他條件下,4種砂輪磨削后的硬質合金表面形貌如圖18~圖21所示。圖18~圖21中:在硬質合金表面可觀察到典型的耕犁現象,以及韌性材料去除的特征。同時不同砂輪磨削的硬質合金表面形貌相似,這與圖17的表面粗糙度結果一致。

圖17 不同砂輪磨削硬質合金時的表面粗糙度

3 結論

用MBD金剛石磨粒確定最佳釬焊條件,在此條件下對RVD和PDGF1 2種金剛石磨料進行釬焊涂覆;同時,用RVD、釬焊涂覆 RVD、PDGF1及釬焊涂覆PDGF1 4種金剛石磨粒制作樹脂結合劑金剛石砂輪,對原始及釬焊涂覆金剛石磨粒進行形貌、TI值等測試,并用4種砂輪磨削硬質合金工件,對其磨削性能進行評價。得出如下結論:

(1)釬焊涂覆在金剛石磨粒的大部分表面覆蓋了一層釬料合金涂層,涂層與金剛石磨粒之間形成了TiC界面結合。

(2)與原始金剛石磨粒比較,釬焊涂覆RVD金剛石磨粒的TI值減小了6%,而釬焊涂覆PDGF1金剛石磨粒的TI值增大了42%。

(3)釬焊涂覆磨粒制成的2種金剛石砂輪磨粒脫落率降低,但與釬焊涂覆前磨粒制成的砂輪的磨粒脫落率相差不大。

(4)4種金剛石砂輪的法向和切向磨削力總體上都隨砂輪轉速增加而減小,隨切削深度增加而增大。且釬焊涂覆PDGF1金剛石磨料的砂輪具有較低的磨削力和較高的磨削比;而釬焊涂覆RVD金剛石磨料的砂輪具有較高的磨削力和較低的磨削比。

(5)4種砂輪磨削硬質合金工件,工件的表面粗糙度在0.50~0.68 μm,且磨削后硬質合金工件的表面形貌相似,表明表面釬焊涂覆對工件表面粗糙度和形貌的影響較小。