PCD刀具孔加工過程中的切屑控制方法

黃 震, 黨戰國, 趙振國

(上汽通用東岳動力總成有限公司, 山東 煙臺 264000)

為追求產品輕量化,汽車動力總成越來越多地使用鋁材質,如發動機鋁缸體缸蓋、變速箱殼體與閥體等[1]。在進行“多直徑、多階梯、大深度”孔的精加工過程中,由于會偶發肉眼難以觀察的孔內劃痕,需要使用內窺鏡對成品進行探入式抽查。發現有孔內劃痕的零件后,廠家往往需要慎重處理,輕則報廢工件、重則提前更換刀具,加大了廠家的成本負擔[2]。

一般認為,產生劃痕的原因主要是由于連續的切屑不能及時排出,從而對工件表面造成劃傷。目前常用的斷屑方法是數控暫停[3],但是反復啟停對PCD刀具的刃口形成沖擊作用,會影響刀具壽命,需要對其進行跟蹤,額外產生了新的生產監測環節。

為消除內孔表面出現的劃痕,我們分析了劃痕的類型和出現的原因,并設計試驗優化加工過程,從而提高內孔表面質量。

1 劃痕分析

常見的孔內劃痕如圖1所示。劃痕類型可分為3種:大斜率劃痕、中段劃痕和入口劃痕。

從圖1a可以看出:大斜率劃痕沿工件軸向連續分布,應當與退刀過程有關;進一步將劃痕斜率和退刀進給相比較,驗證了此判斷。中段劃痕(如圖1b所示)多出現在階梯孔的中間階梯處,其產生的原因是前后階梯加工過程中產生的切屑被冷卻液沖到刀具上,在刀具的帶動下在工件上留下劃痕。在實際生產中,大斜率劃痕和中段劃痕出現的概率很小,且其對產品的功能影響小,不作為本文研究的重點。

從圖1c可以看出:在內孔入口位置出現了密布、連續的劃痕,即入口劃痕。入口劃痕會嚴重影響內孔表面質量,造成產品報廢。

通過大數據搜集與分析,排除切削參數、刀具批次、設備差異、毛坯批次、冷卻液品牌和濃度變化的影響。

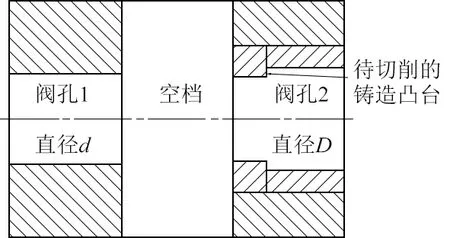

由于粗精加工在同一臺設備(即一個工位)中完成,通過加工暫停的方式觀察加工過程的異常點,發現在粗加工后,閥孔內殘留有環狀切屑(即“鋁環”),并被卡在工件中的階梯直徑變化位置的空檔之中,如圖2所示。

圖2 粗加工殘留的鋁環

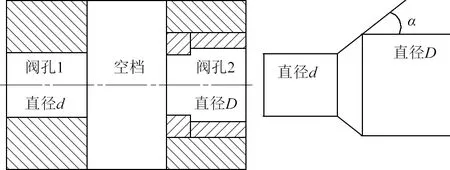

對切屑的厚度和直徑進行測量,認定其來源為粗加工刀具加工到孔的末端時,將尚未切削的鑄造凸臺(圖3)整體推出而產生的鋁環。當刀具退回時鋁環從刀具上剝落,留在工件之中。隨后,精加工刀具將鋁環推至更小直徑的孔內,并進行擠壓、切削并最終切碎。在鋁環被二次切削的過程中,在孔內壁上留下的劃痕,即為入口劃痕。

圖3 粗加工前工件剖面圖

2 試驗過程

通過此前觀察的結果,我們可以確定導致入口劃痕的切屑是未被及時清理的、粗加工鉆頭加工產生的鋁環。因此制定了3個解決思路:(1)優化噴淋方式,及時清理鋁環;(2)優化刀具設計,抑制鋁環產生;(3)轉移鋁環產生的工序。

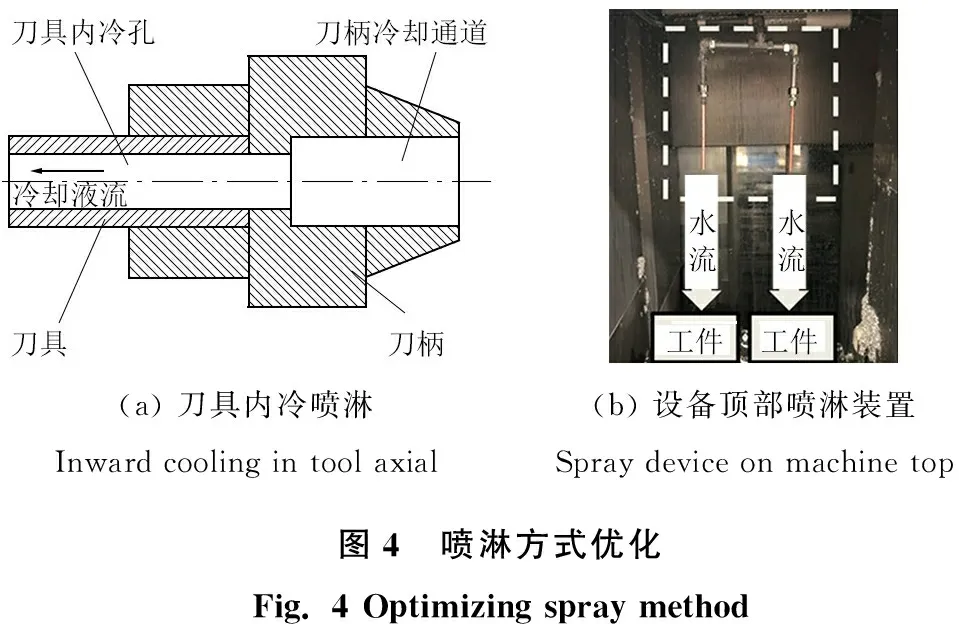

2.1 清理鋁環

考慮具體生產節拍等因素,選擇了鉆頭內冷定點噴淋和設備頂部管口噴淋2個方法,如圖4所示。其中,鉆頭內冷定點噴淋方法是利用粗加工刀具自身內冷噴淋水流(圖4a),退刀時在鋁環殘留的位置暫停0.5 s,進行定點噴淋。設備頂部管口噴淋是在設備頂部新增2個噴淋管口(圖4b),對準鋁環殘留的位置進行噴淋清理。

2.2 抑制鋁環

優化粗加工工序刀具的主偏角,減小軸向切削力,減少加工末期出口處材料未經切削而被直接推出的可能性,從而抑制鋁環產生。目前刀具主偏角是85°,在不改變進給距離的前提下,鉆頭可“完全鉆通”的最小主偏角為65°。則刀具主偏角調整范圍為65°~85°。

2.3 轉移鋁環

前面2個解決思路的著眼點都是消除粗加工刀具加工后殘留在工件內的鋁環,避免被后續精加工刀具二次切削擠壓。另一方面,可以將鋁環的產生由粗加工轉到最終的精加工工序,即粗加工工序不徹底鉆通,而是將出口處的余量留給精加工刀具去加工。這樣設計的優點是即使精加工刀具依舊產生鋁環并將其殘留在工件內,但是由于后續再無刀具加工,鋁環不會因被擠壓而產生入口劃痕,并且可被最終成品前的高壓清洗水流所清除;缺點是增加了精加工刀具的切削載荷,有可能導致崩刃等刀具失效問題發生。

針對實際問題,選取了以減小粗加工刀具刃口主偏角(α)的方式,由85°減小到65°,如圖5所示。這樣不完全鉆通的工藝,會在孔口末端留下一個橫截面為三角形的余量環,同時可以減小軸向推力,避免材料被推出而形成鋁環。

(a)鉆頭加工前截面Profile of workpiece before rough machining

3 結果與討論

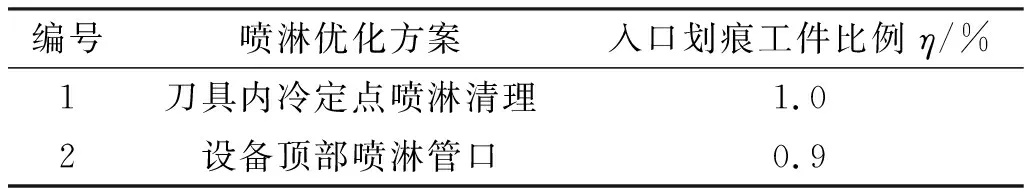

通過優化噴淋方式得到的加工結果如表1所示。對比更改前1.2%的異常比例,2個更改方案實施后異常比例略有降低,但效果有限。

表1 優化刀具設計的加工結果

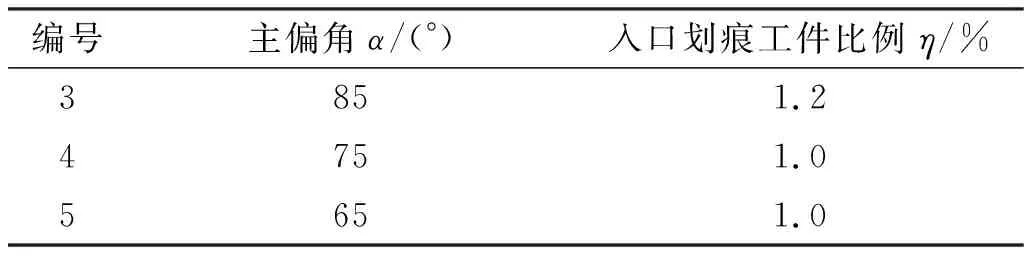

為抑制鋁環而優化刀具設計的加工結果如表2所示。

表2 優化刀具設計的加工結果

通過減小刃口主偏角的方式減小刀具的軸向力,盡可能地使刀具更多地切削末端材料而不是將其推出。主偏角由85°減小到65°的過程中,發現入口劃痕問題仍然存在,但比例略有降低。觀察粗加工后的閥孔內,發現仍有鋁環存在。繼續減小主偏角,刀具刃口的軸向投影長度也隨之增大,刃口前端會切削到前面的檔位。

在轉移鋁環優化中,將鉆頭主偏角變更為48°之后,跟蹤刀具使用3個月、加工數萬套產品,入口劃痕工件比例由1.2%降至0,刀具加工達到設定壽命被換下后,無刃口破損等現象。

4 結論

通過收集與測量加工中產生的切屑,得出入口劃痕的原因是由于粗加工過程中產生的鋁環切屑,被精加工刀具夾帶入小直徑內孔中,在二次切削切斷時在小直徑內孔表面產生劃痕。進而進行了工藝優化設計與驗證,得到以下結論:

(1)在生產節拍允許范圍內,可通過增加噴淋的方式清理鋁屑,但效果有限;

(2)通過減小刀具主偏角的方式減小軸向切削力,可以抑制鋁環產生,但效果有限;

(3)將孔口末端的余量變為由精加工刀具去除,將鋁環的產生時間延至精加工完成之后,消除了鋁環對精加工過程的影響。