陶瓷-金屬結合劑CBN結塊的研制及其性能研究*

柳炳恒, 肖 冰, 孟祥龍, 趙鵬程, 王樹義

(南京航空航天大學 機電學院, 南京 210016)

隨著軌道交通的飛快發展,對鐵路鋼軌的打磨維護變得十分重要,需要通過磨削加工去除一定的鋼軌表面材料,將已經變形的鋼軌輪廓修復成標準的廓形。鐵路鋼軌打磨作業的特殊性和有限的打磨時間使得鋼軌打磨變得很困難,但這也促進了鋼軌打磨技術的發展及其應用的快速跟進[1-3]。

現階段使用的鋼軌打磨工具主要為樹脂砂輪[4],但樹脂砂輪存在磨削火花大易引發火災,結合劑揮發產生大量粉塵,高寒條件下砂輪易破碎等缺點。研究綠色、環保、經濟、安全的新型砂輪[5]用于鋼軌打磨具有非常重要的意義。釬焊超硬磨料工具以其優異的性能得到越來越廣泛的應用,目前已有CBN砂輪用于鋼軌打磨的研究[6]。采用釬焊超硬磨料工具替代當前主要使用的樹脂砂輪具有非常可觀的市場前景。

本研究中,在釬焊超硬磨料的基礎上,結合陶瓷相和合金釬料相的優點,研制出一種新型陶瓷-金屬結合劑CBN結塊,并進行對比磨削試驗。

1 試驗設計

1.1 陶瓷結合劑的制備

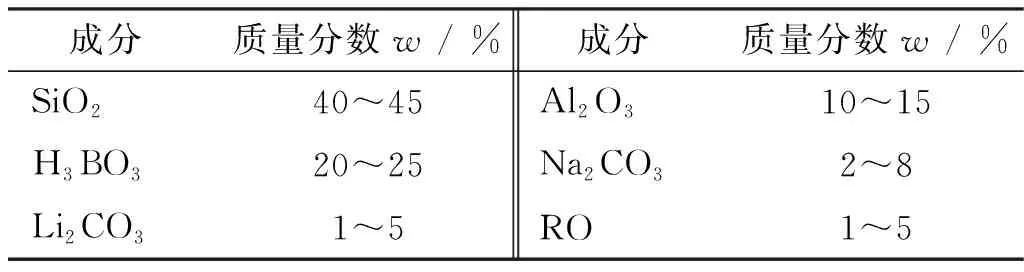

本試驗選用的基礎陶瓷結合劑的主要化學組成如表1所示。原料的配比直接決定陶瓷結合劑的性能,稱量時應嚴格根據配方稱取各組分物質,本試驗使用精密電子天平稱量,稱量精度為0.01 g。

表1 基礎陶瓷結合劑的主要組成

將配好的陶瓷結合劑原料填裝進聚氨酯球磨罐內。為防止在混料的過程中引入鐵磁物質,采用氧化鋁陶瓷球,為了防止混料不均勻以及發生“偏析”現象,所使用的陶瓷球球徑為10 mm、20 mm和30 mm,數量百分比分別為70%、20%和10%。設定球磨轉速為113 r/min,球磨時間為134 min。

將已經混合均勻的陶瓷結合劑原料放入1.6 L坩堝中,然后置于高溫熔塊爐中,在350~500 ℃時有氣體產生,750~850 ℃時原料激烈分解。為了防止溶化后的陶瓷結合劑溢出,在850 ℃下保溫60 min。待結合劑反應不再激烈后繼續升溫,加熱至1 400 ℃并保溫60 min。繼續升溫至1 450 ℃以防止熔融的結合劑堵塞坩堝流料口。

達到保溫時間后,拔出氧化鋁棒塞,將熔融料從坩堝直接流入放置在流料口下的水桶內。為了除去水淬后黏附在玻璃料上的水分,將水淬后的玻璃料用鐵盤盛放置于鼓風干燥箱內,在80 ℃下干燥8 h。

將干燥后的玻璃料放入聚氨酯球磨罐中,然后倒入球徑為10 mm、20 mm和30 mm,數量百分比分別是70%、20%和10%的混合陶瓷球。以300 r/min的轉速球磨6 h,最后把球磨后的料過200目篩(孔徑75 μm),制得陶瓷結合劑。

1.2 結塊的制備

試驗采用二次混合法。先把立方氮化硼磨料和少量石蠟液置于球磨罐內干混,直至混合均勻,然后取出留用;另外把陶瓷結合劑和合金釬料置于球磨罐內干混,直到混合均勻;最后把磨粒混合物和結合劑混合物混合在一起,加入少許糊精液,充分球磨、攪拌。

使用結塊模具進行壓制。經裝料、壓制、脫模等3個步驟后得到壓制好的結塊坯體。

釬焊共有4個過程:①抽真空至5×10-2Pa;②根據溫度曲線進行加熱;③保溫,溫度設定為950 ℃,保溫30 min;④隨爐冷卻,在爐內溫度降低至400 ℃后,采用純度99.9%的氮氣輔助冷卻。

1.3 試驗過程

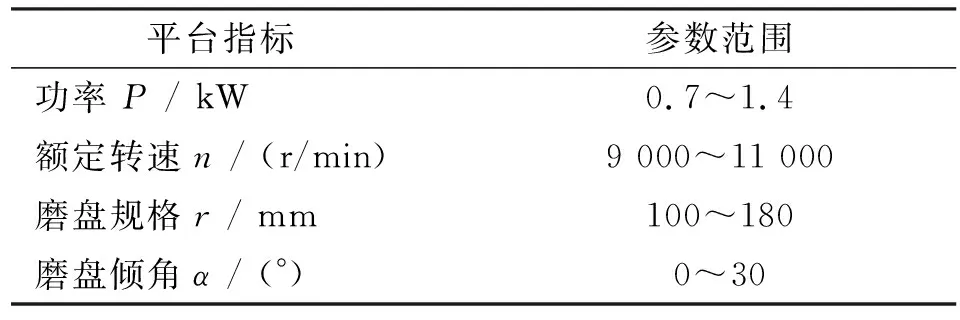

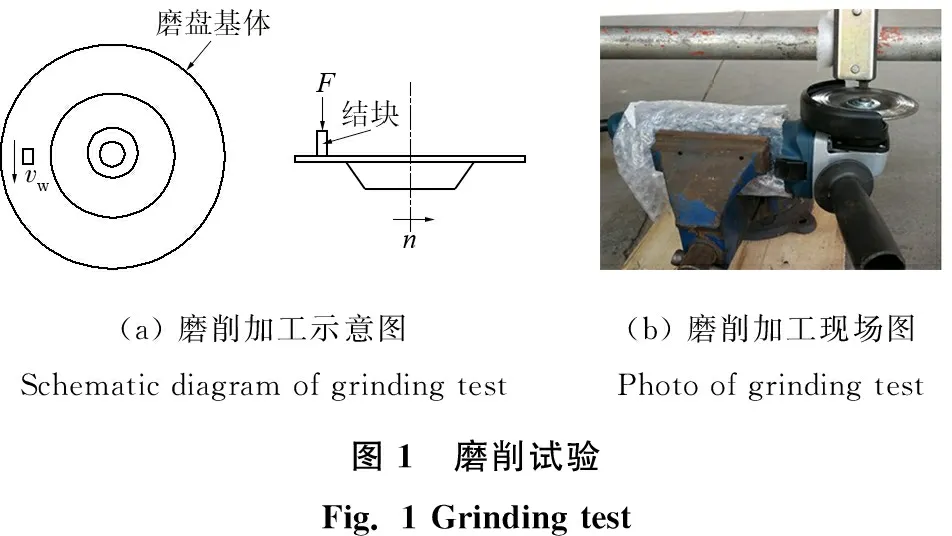

磨削性能試驗采用自行搭建的磨拋加工試驗平臺,主要由固定平臺、結塊夾具和磨削設備等3部分組成。通過固定在工作臺上的角磨機提供工件轉速,再通過結塊夾具上的杠桿施加壓力。磨拋平臺參數如表2所示。磨削試驗如圖1所示。

表2 磨拋平臺參數

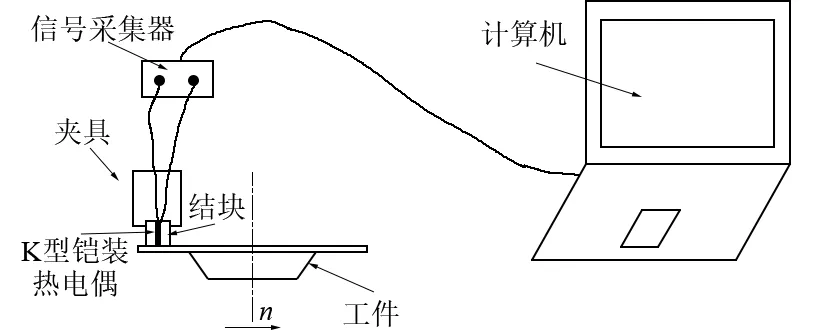

試驗采用K型鎧裝熱電偶來測量磨削溫度,測溫示意圖如圖2所示。通過夾具用2塊超硬磨料節塊夾持鎧裝熱電偶的熱端,冷端通過UNI-T325信號采集器和計算機連接,信號采集器每0.1 s會采集并實時記錄一次磨削溫度數據。

圖2 添加測溫裝置后的設備

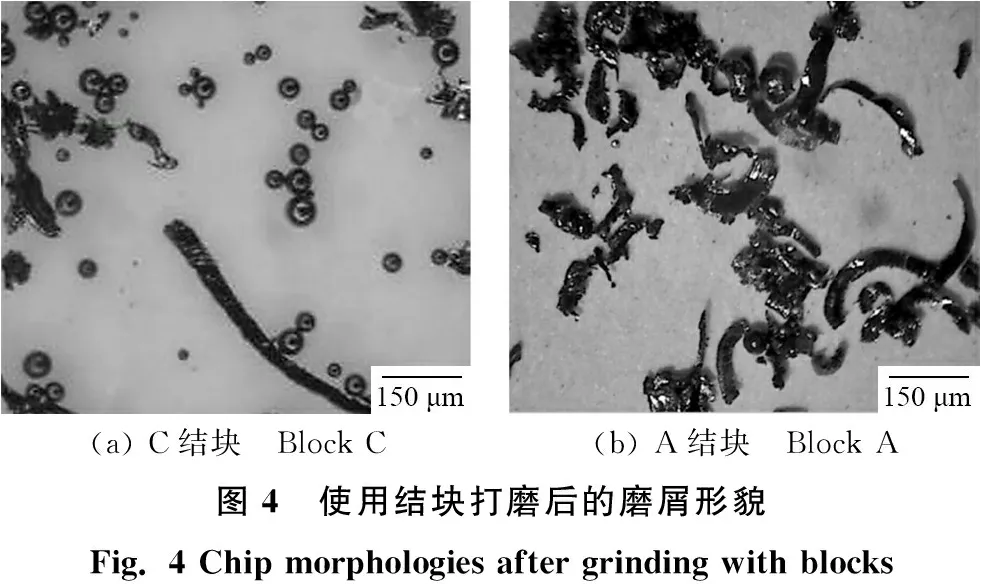

打磨試驗過程中,設計單個打磨周期的打磨時間為5 s,間隔時間為25 s,30 s為1個打磨周期。通過夾具杠桿尾端來控制打磨時間,再在夾具杠桿首端加砝碼來控制打磨壓力。磨削溫度的測量試驗工藝參數如表3所示。試驗磨具分別為陶瓷-金屬CBN結塊(A)、含有空心球的陶瓷-金屬結合劑CBN結塊(B)和樹脂鋯剛玉結塊(C),其中B結塊只用于測試磨削溫度。

表3 磨削溫度的測量試驗工藝參數

2 試驗結果與討論

2.1 材料去除率

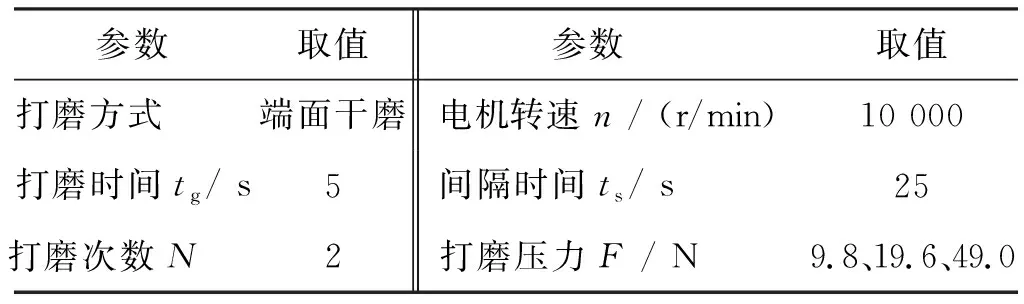

以材料去除率(單位時間內材料去除量)來衡量結塊的磨拋效率,材料去除率越高則對應的磨拋效率就越高。材料去除率Q計算公式如(1)所示:

Q=(M1-M2)/t

(1)

其中:M1為開始時工件的質量,g;M2為測試完成后工件的質量,g;t為測試用時,min。

試驗過程中,單個測試時間段設定為1 min。在單個測試階段開始前使用精密電子天平稱量工件的初始質量,等到單個測試階段完成后再次稱量工件質量,記錄每組數據后按照公式(1)分別計算出陶瓷-金屬CBN結塊和樹脂鋯剛玉結塊的材料去除率。

圖3是A和C磨具的材料去除率。從圖3能夠看出:陶瓷-金屬CBN結塊的材料去除率明顯更高。陶瓷-金屬CBN結塊的材料去除率約為1.10 g/min,而樹脂鋯剛玉結塊的材料去除率約為0.49 g/min;前者比后者提高了124%。

圖3 材料去除率對比圖

2.2 磨屑分析

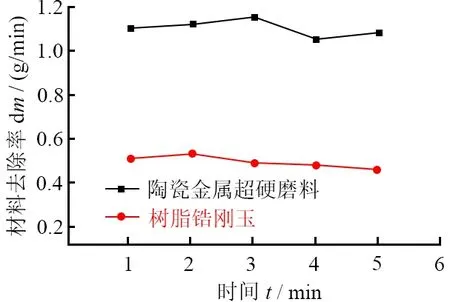

在磨具磨削加工的過程中,因磨具磨粒在被加工工件表面的滑擦、耕犁和切削等3個過程的不斷進行,會形成各種形態和尺寸的磨屑,反映出磨削過程中材料的加工硬化、塑性變形、發熱以及氧化程度等,因此對磨屑的分析也是衡量磨削性能的一個指標。

從打磨試驗現場收集2種結塊打磨后的磨屑,其分析結果如圖4所示。

從圖4a可以看到:樹脂鋯剛玉結塊打磨后,一部分磨屑形成了粒徑不同的金屬球。造成這種現象的原因是鋯剛玉磨粒加工過程中,工件表面溫度迅速升高,磨屑在高溫下易被燒熔成為球狀金屬。同時還可以看到細而長的切屑,這是由于樹脂結塊中的鋯剛玉磨粒出露高度比較低,磨粒最大的切削厚度又比較小,因此得到的切屑形狀又薄又細長。

從圖4b可以看出:陶瓷-金屬CBN結塊打磨所得磨屑的體型較大,其中多數是擠裂切屑,少數是結塊,基本無球狀磨屑出現。這是因為CBN刃口鋒利,在加工過程中能大量去除被加工工件材料,得到的磨屑體積較大。同時,磨屑中熔融狀金屬球很少,這表明其打磨過程中的溫度更低。

2.3 磨削溫度分析

圖5是利用熱電偶測得的在磨拋工件過程中前2次打磨周期的磨削溫度變化。從圖5中能看出:在1個打磨周期內,盡管打磨壓力不同,但是磨削溫度的變

(a) 9.8 N

化趨勢卻是一樣的,即磨削溫度在1個周期里先快速升高,隨后迅速降低,溫度曲線呈現出尖峰。造成這種現象的原因是磨削過程產生的磨削熱量僅15%左右被磨屑帶走,剩余的大多數熱量傳入了磨具和工件,致使磨削區溫度快速上升。停止磨削的冷卻過程時,磨具表面溫度和周圍環境溫差較大,這時熱傳導率很高,致使溫度迅速降低而后下降趨勢減緩。

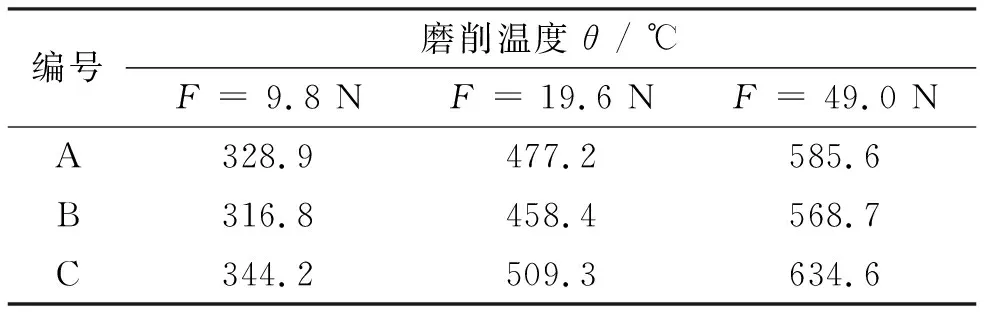

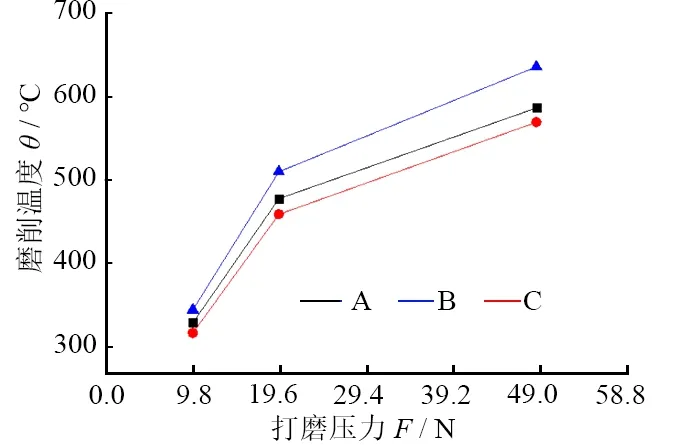

表4是2次打磨周期里測得的磨削溫度最大值的平均值。根據表4中的數據,對陶瓷-金屬CBN結塊(A),含空心球的陶瓷-金屬CBN結塊(B),樹脂鋯剛玉結塊(C)打磨試驗中的磨削溫度最大值進行對比分析,得如圖6所示的對比圖。

表4 試驗測得磨削溫度最大值

圖6 不同磨具在3種打磨壓力下的磨削溫度最大值

由表4可知:不同打磨壓力下,陶瓷-金屬結合劑CBN結塊在打磨試驗中的磨削溫度最大值均低于樹脂結合劑鋯剛玉結塊的,其中含有空心球的陶瓷-金屬結合劑CBN結塊具有較好的容屑排屑能力,溫度最低。陶瓷-金屬結合劑CBN結塊能有效降低磨削溫度,從表4可算得磨削溫度最大值降低了15~50 ℃。

3 結論

設計并制作了鋼軌打磨用陶瓷-金屬結合劑CBN結塊,經打磨對比試驗發現:(1)陶瓷-金屬結合劑CBN結塊的材料去除率約1.10 g/min,比樹脂鋯剛玉結塊的材料去除率(約0.49 g/min)提高了124%。此結論也得到了磨屑分布規律的支持,即陶瓷-金屬結合劑CBN結塊打磨后產生的磨屑體型較大,其中多數是擠裂切屑,少量是節狀,基本無球狀磨屑出現。

(2)陶瓷-金屬結合劑CBN結塊的磨削溫度最大值全都低于樹脂結合劑鋯剛玉結塊的,降低了15~50 ℃。其中含有空心球的陶瓷-金屬結合劑CBN結塊在打磨試驗過程中的磨削溫度最大值最低。