基于雙堿法的煙廠廢氣脫硫裝置控制系統(tǒng)設(shè)計研究

康佩棟,趙澤鴻

基于雙堿法的煙廠廢氣脫硫裝置控制系統(tǒng)設(shè)計研究

康佩棟,趙澤鴻

(廣東博智林機(jī)器人有限公司,廣東 佛山 528312)

針對國內(nèi)煙廠廢氣處理中存在的自動化水平低、成本高和對水資源浪費嚴(yán)重等缺點,設(shè)計了一套自動化水平高、成本低、效率高,并通過對循環(huán)水的使用達(dá)到了節(jié)約水資源目的的系統(tǒng)。對脫硫裝置系統(tǒng)的控制系統(tǒng)結(jié)構(gòu)和下位機(jī)控制系統(tǒng)進(jìn)行了設(shè)計,利用組態(tài)軟件進(jìn)行了上位機(jī)可視化觸摸界面的設(shè)計,使其運行過程可視化,最后投入了實踐運用。

廢氣處理;PLC;組態(tài)軟件;自動化

目前,國內(nèi)大多數(shù)廢氣處理系統(tǒng)自動化水平不高,安全性低,效率普遍低于世界標(biāo)準(zhǔn)。其中煙廠的日廢氣排放尤為突出,而在這些廢氣中主要的污染物就是SO2。因此,高效、快捷和低成本地除去這些SO2就顯得十分重要。

國內(nèi)焦化廠當(dāng)前焦?fàn)t加熱用焦?fàn)t煤氣中的硫化氫含量與配套運行的煤氣脫硫工藝及其脫硫效率有關(guān),目前設(shè)計供焦?fàn)t加熱用的焦?fàn)t煤氣中硫化氫的質(zhì)量濃度大多為200~ 1 000 mg/m3[1]。而國家對焦?fàn)t煙囪的排放要求卻越來越嚴(yán)格,具體如表1所示,但焦化行業(yè)焦?fàn)t煙囪排放濃度限值卻鮮有達(dá)者。

表1 歷年來《焦化行業(yè)準(zhǔn)入條件》中大氣污染物硫化氫排放標(biāo)準(zhǔn)對比(單位:mg/m)

年份2004年2008年2012年2015年 準(zhǔn)入條件H2S≤300H2S≤250H2S≤100H2S≤50

本課題通過對目前國內(nèi)在廢氣處理中存在的問題進(jìn)行分析,設(shè)計了一套自動化水平高、人性化、低成本以及完全開放的友好人機(jī)界面的系統(tǒng),并投入了實踐運用。

1 除硫裝置系統(tǒng)簡介

1.1 雙堿法脫硫的基本原理

本文除硫系統(tǒng)所采用的方法是雙堿法[NaOH—Ca(OH)2],采用鈉堿啟動、鈉堿吸收SO2、鈣堿再生的方法[3]。較之石灰石膏法等其他脫硫工藝,鈉堿吸收反應(yīng)活性高、吸收速度快及運行費用低;鈉堿循環(huán)利用,損耗少;正常操作下吸收過程無廢水排放;脫硫渣無毒,溶解度極小,無二次污染,符合綠色生產(chǎn)標(biāo)準(zhǔn);操作方便,系統(tǒng)可長期穩(wěn)定運行[4]。

其基本化學(xué)原理可分為脫硫過程和再生過程。

脫硫過程如下:

2NaOH+SO2→NaSO3+H2O (1)

Na2SO3+SO2+H2O→2NaHSO3(2)

以上公式視吸收液酸堿度不同而異,式(1)為吸收啟動反應(yīng)式,為主要反應(yīng);堿性較高時(pH>9),為主要反應(yīng);堿性降低至中性甚至酸性時(7<pH<9),則按(2)式發(fā)生主要反應(yīng)。總的化學(xué)反應(yīng)速率由氣相中SO2的擴(kuò)散(氣相阻力)和液相中脫硫劑固體溶解(液相阻力)控制[5]。

再生過程如下:

2NaHSO3+Ca(OH)2→Na2SO3+CaSO3↓+2H2O (3)

Na2SO3+Ca(OH)2→2NaOH+CaSO3↓ (4)

在Ca(OH)2漿液(Ca(OH)2達(dá)到飽和的狀態(tài))中,中性(兩性)的NaHSO3很快與Ca(OH)2反應(yīng)從而釋放出[Na+],隨后生成的[SO32-]繼續(xù)跟Ca(OH)2反應(yīng),反應(yīng)生成的CaSO3以半水化合物的形式慢慢沉淀下來,從而使[Na+]得到再生,吸收液恢復(fù)對SO2的吸收能力,循環(huán)使用。

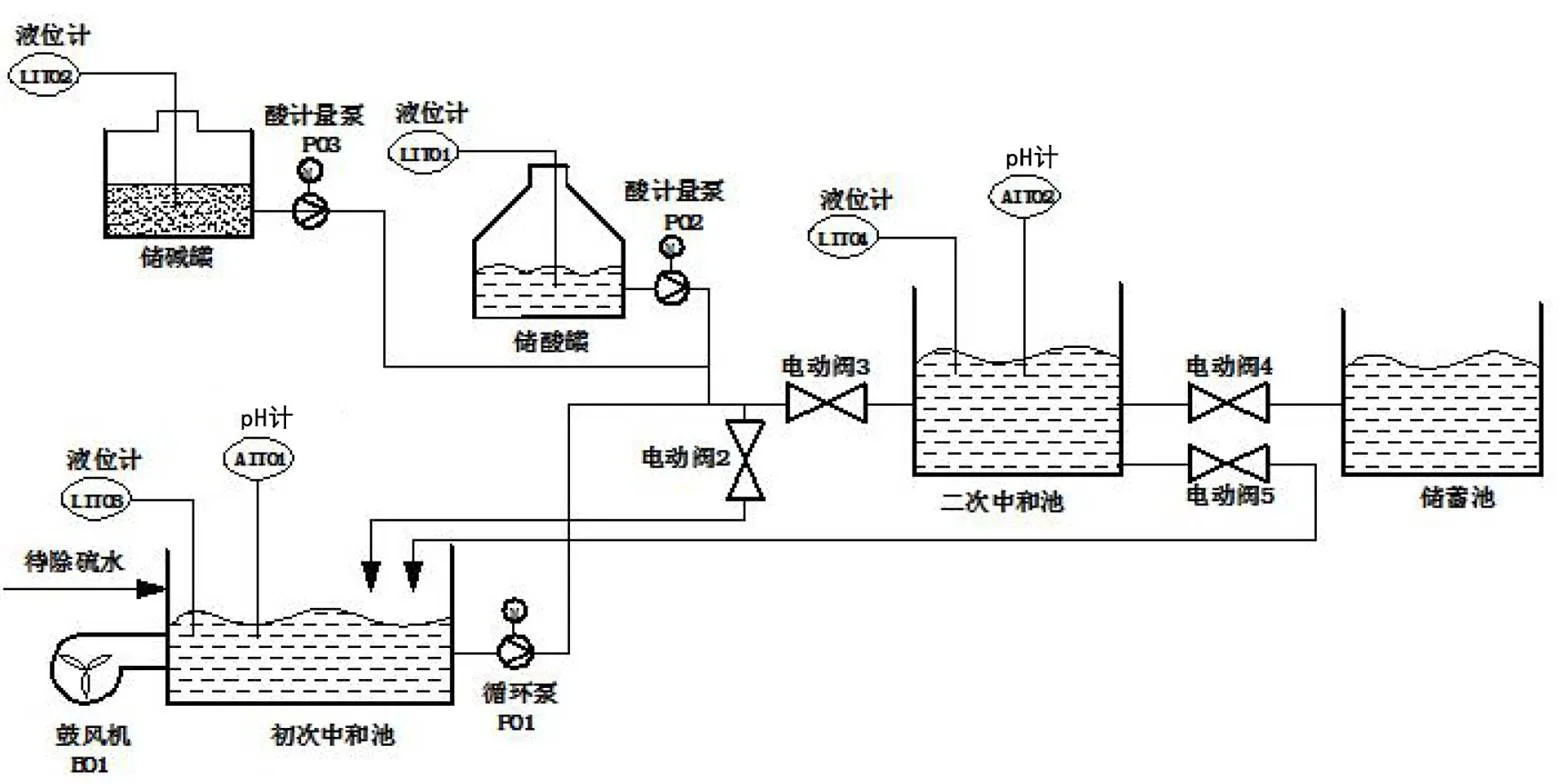

1.2 煙廠廢氣脫硫裝置系統(tǒng)原理

煙廠廢氣脫硫裝置系統(tǒng)原理如圖1所示。在全自動控制模式下,系統(tǒng)自動檢測初次中和池中的水位,當(dāng)水位達(dá)到預(yù)定高度,則進(jìn)入自動循環(huán)處理過程:含SO2的污水被持續(xù)的排放到初次中和池,鼓風(fēng)機(jī)和循環(huán)泵攪拌均勻后,pH計實時檢測初次中和池水的pH,根據(jù)pH計的值來判斷啟動酸/堿計量泵,當(dāng)檢測到pH值滿足設(shè)定標(biāo)準(zhǔn),如8≤pH≤10,則關(guān)閉計量泵,將水排放到二次中和池。此時二次中和池中液位計檢測到水位達(dá)到預(yù)定高度后則自動檢測其pH值,若滿足要求(8≤pH≤10),水被排放到儲蓄池;若不滿足要求,則水被排放到初次中和池,繼續(xù)處理。第一個循環(huán)過程就完成了。若在手動模式下,主要根據(jù)各水池pH值單獨對每個環(huán)節(jié)進(jìn)行手動控制。

2 脫硫裝置控制系統(tǒng)設(shè)計

2.1 控制系統(tǒng)結(jié)構(gòu)設(shè)計

脫硫裝置控制系統(tǒng)主要包括檢測裝置(pH計)、運算處理裝置(PLC)、人機(jī)界面和執(zhí)行裝置(電動閥/泵)四部分。檢測部分主要是將測量的pH值通過A/D模塊轉(zhuǎn)換后,傳遞到PLC并呈現(xiàn)到人機(jī)界面;HMI將設(shè)定值傳遞給PLC;PLC將接收來的信號進(jìn)行相關(guān)計算后,給電動閥/泵傳遞指令,控制其動作。其結(jié)構(gòu)如圖2所示。

圖1 脫硫裝置系統(tǒng)原理圖

圖2 控制系統(tǒng)結(jié)構(gòu)框圖

2.2 下位機(jī)控制系統(tǒng)的設(shè)計

2.2.1 硬件選型

本文以貴州龍里創(chuàng)奇裝備制造有限公司所生產(chǎn)的CQXST-2.5B型全玻璃鋼脫硫塔為例,作選型說明。

2.2.1.1 PLC的選型

脫硫裝置系統(tǒng)的控制模塊是采用邏輯順序來進(jìn)行控制的。所采用的PLC共需要9/8個I/O個接口,6個繼電器接口,供電電壓220 V,要求可靠性高、環(huán)境適應(yīng)性好(在高濕度環(huán)境可正常工作)、性價比要高,其安裝尺寸應(yīng)小于500 mm×400 mm×250 mm。綜合以上要求,該系統(tǒng)采用了步科電器公司生產(chǎn)的PLC,型號為KINCO-K506-24AR,其相關(guān)性能參數(shù)如表2所示。

表2 KINCO-K506-24AR相關(guān)性能參數(shù)

參數(shù)性能 供電電壓AC 85-265V 集成點數(shù)24點I/O,其中DI 14 DC 24V,DO 10 繼電器 安裝尺寸125 mm×114 mm×70 mm(長×寬×高)

2.2.1.2 pH傳感器的選擇

pH值(8≤pH≤10)在很大程度上決定所添加的堿量和所排出的氣體是否達(dá)標(biāo)。本課題的pH值測量需要將pH傳感器浸入到水中,可以測量0~14范圍內(nèi)的pH值,精度需要達(dá)到±0.05,具有較強(qiáng)的穩(wěn)定性。綜合以上要求,選用了隆泰興環(huán)保科技有限公司生產(chǎn)的pH傳感器,型號為VOTEC-VT6000(含探頭),其相關(guān)性能參數(shù)如表3所示。

2.2.1.3 液位傳感器的選擇

本課題液位傳感器主要用于檢測兩個水池(1 000 mm× 1 000 mm×1 200 mm)的最低(200 mm)和最高(1 000 mm)液位。液位傳感器量程應(yīng)大于1.2 m;連接方便,易于操作;具有較高的穩(wěn)定性。

綜合以上要求,選擇了上海龍瑞斯電子有限公司生產(chǎn)的液位傳感器,型號為1011投入式液位變送器(量程為0~ 6 m)。

表3 VOTEC-VT6000 主要性能參數(shù)

參數(shù)性能 測量范圍0~14 精度±0.02 分辨率0.01 0~14 工作電壓DC24V

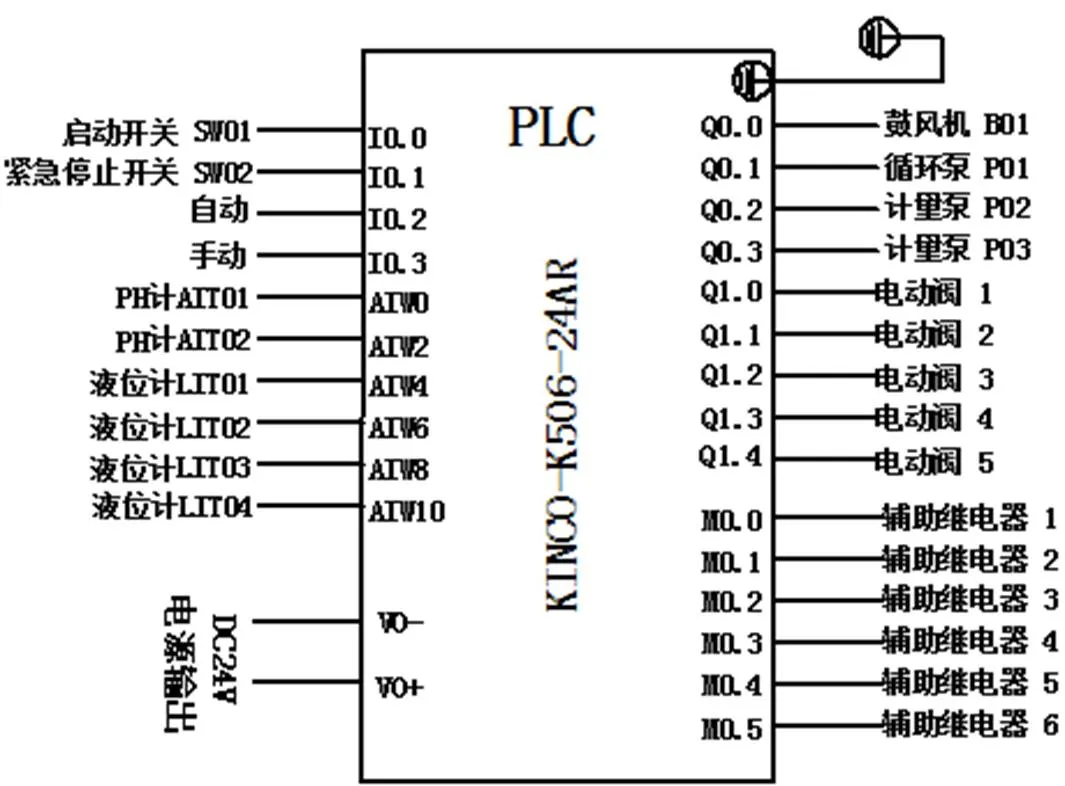

2.2.2 KINCO-K506-24AR通道分配

所設(shè)計的控制系統(tǒng)需要有緊急停止、測量液位和pH值、自動/手動切換模式、控制閥門、攪拌等功能,其(I/O)點分配如表4所示。

表4 PLC地址分配表

設(shè)備地址設(shè)備地址 啟動開關(guān)SW01I0.0液位計LIT01AIW 4 啟動開關(guān)SW02I0.1液位計LIT02AIW 6 自動I0.2液位計LIT03AIW 8 手動I0.3液位計LIT03AIW 10 鼓風(fēng)機(jī)B01Q0.0電動閥1Q1.0 循環(huán)泵P01Q0.1電動閥2Q1.1 計量泵P02Q0.2電動閥3Q1.2 計量泵P03Q0.3電動閥4Q1.3 pH計AIT01AIW 0電動閥5Q1.4 pH計AIT02AIW 2輔助繼電器1M0.0 輔助繼電器2M0.1輔助繼電器3M0.2 輔助繼電器4M0.3輔助繼電器5M0.4 輔助繼電器6M0.5

注:M0.0LIT01液位值低于下限值時接通,M0.1LIT01液位值高于上限值時接通,M0.2LIT02液位值低于下限值時接通,M0.3LIT02液位值高于上限值時接通,M0.4LIT03液位值低于下限值時接通,M0.5LIT03液位值高于上限值時接通。

2.2.3 PLC硬件接線圖

該PLC的硬件接線圖主要是根據(jù)通道的分配表來完成的,如圖3所示,共有9個輸入和8個輸出。出于安全考慮,設(shè)計了急停開關(guān)。

圖3 PLC硬件接線圖

2.2.4 脫硫裝置系統(tǒng)流程圖

如圖4所示,用pH計實時檢測初次中和池中水的pH值,來判斷水是被排放到二次中和池還是啟動酸/堿計量泵來調(diào)節(jié)pH值。實時檢測排放到二次中和池的水的pH值,判斷水是排放到儲蓄池還是返回初次中和池,確保排入蓄水池的水已達(dá)標(biāo)。

圖4 脫硫裝置流程圖

2.3 上位機(jī)界面的設(shè)計

2.3.1 組態(tài)軟件的選型

由于本課題所選的PLC是步科電器公司生產(chǎn)的KINCO-K506-24AR,為了與之匹配以及更好地兼容,組態(tài)軟件也選擇步科電器有限公司自主開發(fā)的組態(tài)軟件,型號為Kinco MT4210T,其主要參數(shù)如表5所示。

表5 Kinco MT4210T人機(jī)界面主要參數(shù)

參數(shù)性能 顯示尺寸4.3"TFT 液晶壽命50 000 h 通訊接口COM0:PLC RS485-2W/4W,PLCRS232;COM2:PC/PLC RS232

2.3.2 控制系統(tǒng)的界面的設(shè)計

HMI界面主要是按照污水處理工藝進(jìn)行設(shè)計,這樣一方面可以理清工藝流程,另一方面便于操作。主要實現(xiàn)的功能:觸控界面右下角的模式按鈕可以切換到不同的控制頁面;實時監(jiān)測各環(huán)節(jié)的運行狀態(tài),例如電動閥關(guān)閉時顯示為紅色,開時顯示為白色,各種泵的工作情況也是如此;為了操作員準(zhǔn)確地操作機(jī)器,在各機(jī)器下方有其對應(yīng)的機(jī)器名稱、狀態(tài)等提示信息。PLC與HMI接線如圖5所示。

圖5 PLC與HMI接線圖

HMI內(nèi)部判斷酸堿性程序如下:

自動控制界面如圖6所示。

圖6 HMI自動控制界面

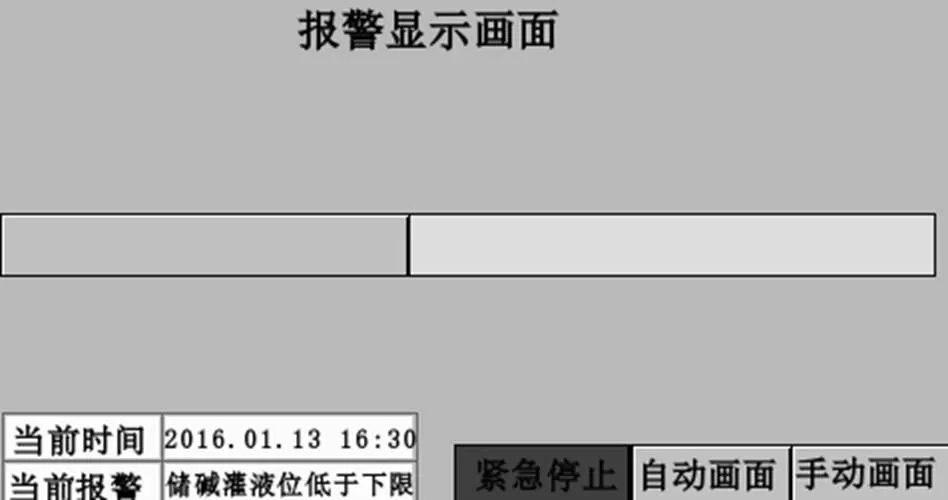

手動控制界面如圖7所示。報警控制界面如圖8所示。

圖7 HMI手動控制界面

圖8 HMI報警顯示界面

3 應(yīng)用

該系統(tǒng)已于2020年年初在貴州龍里創(chuàng)奇裝備制造有限公司得到了應(yīng)用。與之前脫硫塔對水的一次性使用相比,該系統(tǒng)基本不需要二次注水,極大地減少了水資源的浪費;與之前用pH試紙測pH值,然后通過加入大量燒堿來控制pH值的粗放式調(diào)節(jié)相比,該系統(tǒng)只需加入適量的燒堿就能精確地控制pH值,降低了成本;處理系統(tǒng)的自動化程度也得到了提高。

經(jīng)試驗驗證,該系統(tǒng)的脫硫效率達(dá)到了90%以上,SO2排放濃度約為45 mg/m3,粉塵排放濃度約為50 mg/m3,格林曼黑度(煙氣黑度)小于等于1,均達(dá)到了2015年國家對于廢氣的排放標(biāo)準(zhǔn)。

4 結(jié)語

系統(tǒng)有以下特點:①人性化,有全自動和手動兩種操作方式,可以滿足不同的需求;②低成本,提供了一個完全開放的友好人際界面,符合現(xiàn)代控制的需要;③原理簡單,節(jié)約資源。

但還存在一些缺點:①該系統(tǒng)的設(shè)計基礎(chǔ)是通過對排出的廢氣噴灑水來吸收SO2,對含有SO2的水的處理來實現(xiàn)對廢氣的處理,在后續(xù)工作中,可以改進(jìn)這種方法;②在人機(jī)界面的報警設(shè)計中,只能對系統(tǒng)做出故障報警處理,不能對故障進(jìn)行有效的判別,僅依靠人工分析,因此設(shè)想可以設(shè)立故障診斷系統(tǒng),來提高系統(tǒng)的可靠性和實用性。

[1]楊光麗,王玉偉. 新《煉焦化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)》中焦?fàn)t廢氣SO2達(dá)標(biāo)排放的分析與探討[J].決策與信息,2015(21):213.

[2]山西省環(huán)境保護(hù)廳,山西省環(huán)境科學(xué)研究院,山西省環(huán)境監(jiān)測中心站.GB 16171—2012 煉焦化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)[S].北京:中國環(huán)境科學(xué)出版社,2012.

[3]徐永生.雙堿法煙氣脫硫技術(shù)新進(jìn)展[J].城市環(huán)境與城市生態(tài),1997,4(2):45-48.

[4]王杰斌,蘆廣起,牛曰響.淺析雙堿法進(jìn)行煙氣脫硫技術(shù)的應(yīng)用[J].化學(xué)工程與裝備,2013(8):145-146.

[5]吳永霞.濕法煙氣脫硫技術(shù)探討[G]//上海市化學(xué)化工學(xué)會2009年度學(xué)術(shù)年會論文集,2009.

TG166

A

10.15913/j.cnki.kjycx.2021.01.007

2095-6835(2021)01-0020-04

康佩棟(1992—),男,碩士,工程師,研究方向為控制系統(tǒng)開發(fā)。

〔編輯:王霞〕