咪唑啉緩蝕劑工藝條件優化及效果*

龍小柱,徐 妍,高鵬飛

(沈陽化工大學 化學工程學院,沈陽 110142)

相比涂層、陰極保護等防腐方法,緩蝕劑防腐方法具有經濟投入低、防腐效果顯著的特點[1-3].咪唑啉及其衍生物對碳鋼等金屬在鹽酸介質中具有優良的緩蝕性能,是高效的有機緩蝕劑,且對油田中產生的H2S、CO2腐蝕也具有良好的抑制作用[4],同時因其原料易得,反應流程簡單,在眾多的緩蝕劑中表現尤為突出[5-8],因而廣泛應用于石油、天然氣工業.為了改善咪唑啉緩蝕劑的緩蝕效果,人們通過添加不同反應物并控制催化劑含量不斷對咪唑啉緩蝕劑進行優化,并對其生產工藝、原料來源等進行探究,使其更加符合人們對綠色緩蝕劑的性能要求[9-10].本文主要研究咪唑啉中間體合成和季銨化反應的最佳工藝條件.通過失重法[11-15]評價咪唑啉緩蝕劑在15%鹽酸中對A3鋼的緩蝕效果并對其進行表征.

1 實 驗

1.1 實驗原料及儀器

主要實驗原料包括苯甲酸、二乙烯三胺、二甲苯、氯化芐、石油醚、異丙醇、無水乙醇和硼酸,以上試劑均為分析純.實驗對象為標準A3鋼片.主要實驗儀器包括電熱鼓風干燥箱和紅外光譜儀.

1.2 緩蝕劑的制備及原理

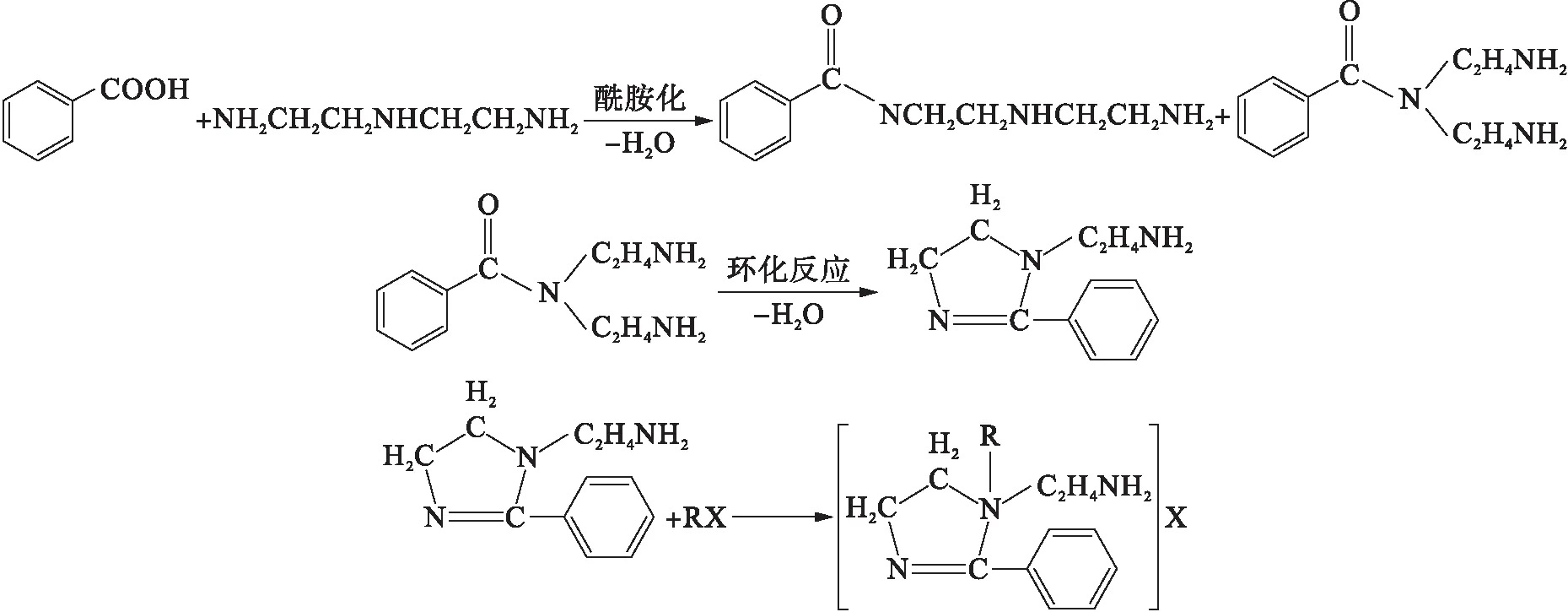

加入苯甲酸和適量二甲苯,使其充分混合,之后加入催化劑硼酸并滴加二乙烯三胺.酰胺化反應中羧酸與多胺進行脫水氨解反應生成酰胺,之后升高溫度進行環化反應,脫去一分子水從而得到咪唑啉中間體.得到的咪唑啉中間體產物主要是油溶性的,但在現實使用中緩蝕劑不僅需要在油相中具有一定的溶解性能,還要求其在水相中也具有一定的溶解性能.季銨化反應過程中會在緩蝕劑上鏈接一個親水基團增加其溶解性.二甲苯既可與水產生共沸,又可以增加反應中間體雜環氮的溶解性,使水脫離反應體系,從而使反應向正反應方向進行,因而有利于提高產物的產率.咪唑啉季銨鹽緩蝕劑的制備中涉及到的具體化學反應為

1.3 緩蝕性能評價方法

采用酸性介質中的緩蝕性能評價方法并結合失重法對合成的咪唑啉緩蝕劑進行性能評價.測試溫度為60 ℃,測試溶液為鹽酸溶液.

腐蝕速率計算公式為

(1)

式中:k為常數;mq為掛片腐蝕前質量;mt為掛片腐蝕后質量;S為掛片表面積;t為實驗時間;γ為掛片密度.

緩蝕率計算公式為

(2)

式中:Δm0為空白實驗中試片的質量損失;Δm1為加有緩蝕劑的實驗中試片的質量損失.

2 結果與分析

2.1 中間體合成的工藝條件優化

2.1.1 原料配比的影響

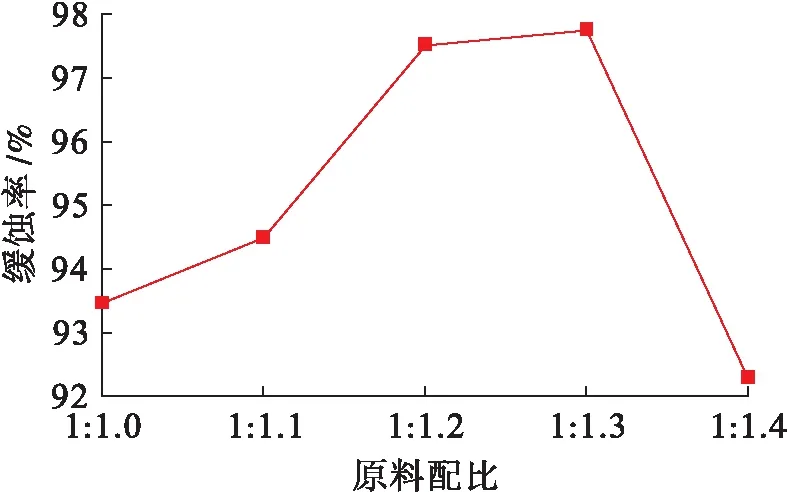

當催化劑的質量分數為1%,攜水劑二甲苯含量為15 mL,環化時間為2 h,咪唑啉中間體與季銨化試劑(氯化芐)的摩爾比為1∶1,季銨化反應時間為1 h時,在60 ℃恒溫條件下通過改變苯甲酸與二乙烯三胺的摩爾比(原料配比),分析產物咪唑啉季銨鹽緩蝕劑的緩蝕性能,具體結果如表1和圖1所示.

表1 原料配比對產物緩蝕性能的影響Tab.1 Effect of raw material ratio on corrosion inhibition performances of products

圖1 原料配比對產物緩蝕性能的影響曲線Fig.1 Curve for effect of raw material ratio on corrosion inhibition performances of products

由表1和圖1可見,在其他實驗條件不變的情況下,原料配比的改變對實驗結果產生了明顯影響.當原料配比為1∶1.3時,產物緩蝕性能最好,因此,以下實驗按照原料配比1∶1.3進行.

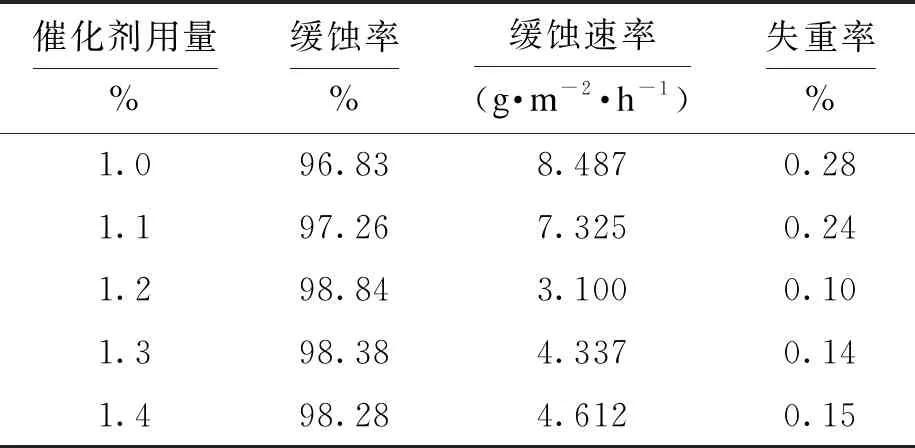

2.1.2 催化劑用量的影響

在原料配比為1∶1.3,環化時間為1 h,咪唑啉中間體與季銨化試劑的摩爾比為1∶1,季銨化反應時間為1 h,季銨化反應溫度為60 ℃的條件下,通過改變催化劑(硼酸)用量,得到咪唑啉季銨鹽緩蝕劑在鹽酸介質中的緩蝕性能,具體結果如表2和圖2所示.

表2 催化劑用量對產物緩蝕性能的影響Tab.2 Effect of catalyst dosage on corrosion inhibition performances of products

圖2 催化劑用量對產物緩蝕性能的影響曲線Fig.2 Curve for effect of catalyst dosage on corrosion inhibition performances of products

由表2和圖2可知,當催化劑的質量分數小于1.2%時,產物緩蝕性能隨催化劑用量的增加呈增大趨勢;當催化劑用量繼續升高后,產物緩蝕性能呈逐漸下降趨勢.因此,最佳催化劑用量為1.2%.

2.1.3 環化時間的影響

在原料配比為1∶1.3,催化劑質量分數為1.2%,咪唑啉中間體與季銨化試劑的摩爾比為1∶1,季銨化反應時間為1 h的條件下,通過改變環化反應時間,得到其對產品咪唑啉季銨鹽緩蝕劑的緩蝕性能的影響,具體結果如表3和圖3所示.觀察表3和圖3可知,當環化時間小于2 h時,產物的緩蝕性能隨環化時間的增加而緩慢提高,當環化時間為2 h時,緩蝕率可達最高值,但隨著環化時間的繼續增加,緩蝕劑的緩蝕性能顯著下降,因而最佳環化時間為2 h.

表3 環化時間對產物緩蝕性能的影響Tab.3 Effect of cyclization time on corrosion inhibition performances of products

圖3 環化時間對產物緩蝕性能的影響曲線Fig.3 Curve for effect of cyclization time on corrosion inhibition performances of products

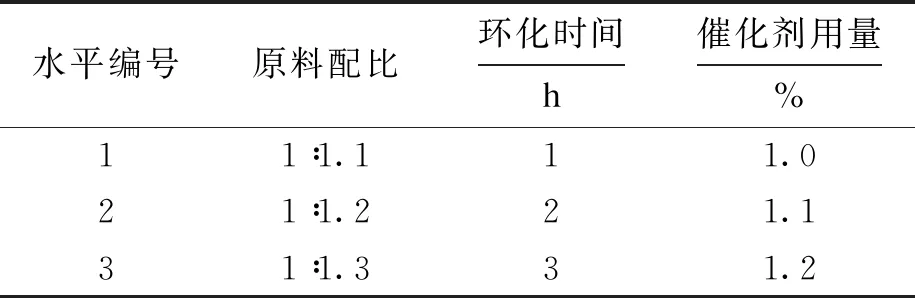

2.1.4 酰胺化階段正交實驗

通過設計正交實驗來對中間體合成的工藝條件進行優化.選取了原料配比、環化時間和催化劑用量三個因素,分別用A~C表示,每個因素選取三個水平,采用L9(33)正交表,具體設計如表4、5所示.

表4 酰胺化階段反應因素水平Tab.4 Levels of reaction factors at amidation stage

表5 合成反應過程正交實驗數據Tab.5 Orthogonal experimental data for synthetic reaction process

通過極差分析得到中間體合成的最佳反應條件為A3B1C3,即當原料配比為1∶1.3,催化劑的質量分數為1.2%,環化時間為1 h時,合成緩蝕劑的工藝條件最佳,且優化條件B1>C3>A3,表明環化時間對緩蝕劑的合成工藝影響最大,其次是催化劑用量,最后為原料配比.

2.2 季銨化反應過程中的工藝條件優化

2.2.1 季銨化反應原料配比的影響

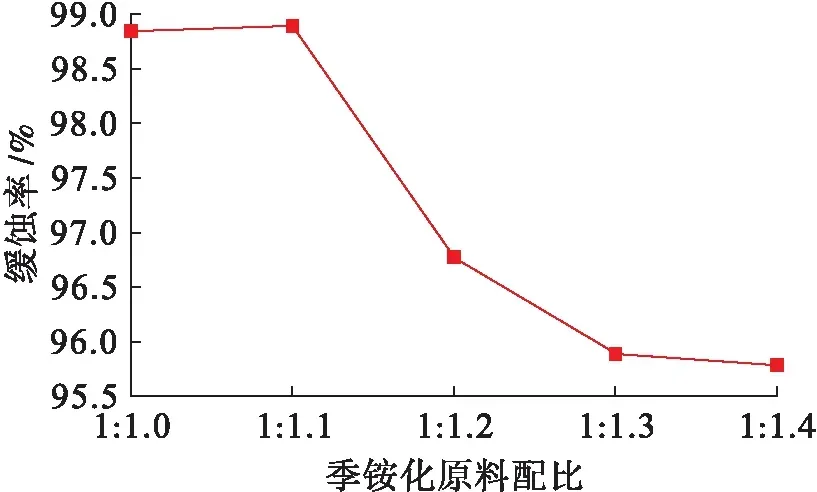

在苯甲酸與二乙烯三胺的摩爾比為1∶1.3,催化劑的質量分數為1.2%,環化時間為1 h,季銨化反應時間為1 h的條件下,通過改變咪唑啉中間體與氯化芐的摩爾比(季銨化原料配比),考察咪唑啉季銨鹽緩蝕劑在鹽酸介質中的緩蝕性能,具體結果如表6和圖4所示.

表6 季銨化原料配比對產物緩蝕性能的影響

圖4 季銨化原料配比對產物緩蝕性能的影響曲線

由表6和圖4可見,當咪唑啉中間體與氯化芐的摩爾比小于1∶1.1時,產物的緩蝕性能隨著氯化芐含量的增加而提高,但當氯化芐含量繼續增加時,產物的緩蝕率反而降低.可見,一定含量的季銨化試劑可以在一定程度上促進反應向正反應方向移動,但是過量的季銨化試劑會使產物的緩蝕效果降低.因此,季銨化反應中咪唑啉中間體與氯化芐的最佳摩爾比為1∶1.1.

2.2.2 季銨化反應溫度的影響

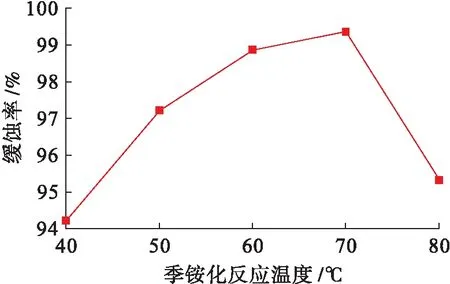

當苯甲酸與二乙烯三胺的摩爾比為1∶1.3,催化劑的質量分數為1.2%,環化時間為1 h,季銨化反應時間為1 h,咪唑啉中間體與氯化芐的摩爾比為1∶1.1時,通過改變季銨化反應溫度,在常壓條件下得到產品咪唑啉季銨鹽緩蝕劑,其具體緩蝕效果如表7和圖5所示.

表7 季銨化反應溫度對產物緩蝕性能的影響

圖5 季銨化反應溫度對產物緩蝕性能的影響曲線

由表7和圖5可知,一定范圍內提高季銨化反應溫度有利于提高反應產物的緩蝕性能,但過高的季銨化反應溫度反而會使反應產物的緩蝕性能降低,最佳季銨化反應溫度為70 ℃.

2.2.3 季銨化反應時間的影響

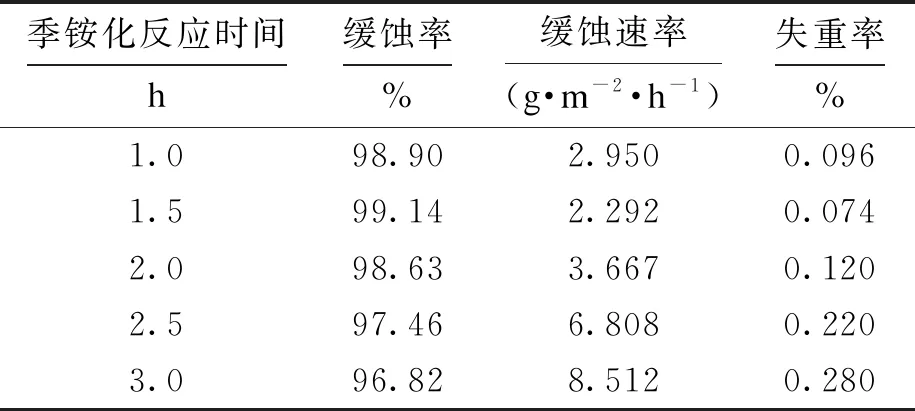

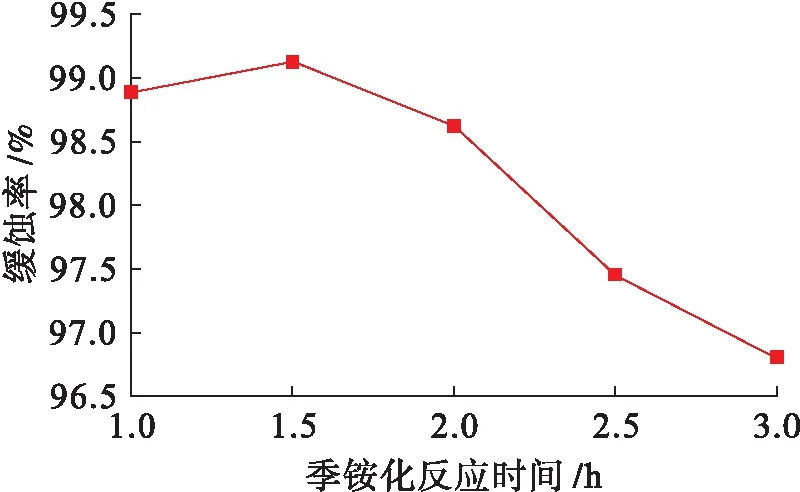

在苯甲酸與二乙烯三胺的摩爾比為1∶1.3,催化劑的質量分數為1.2%,環化時間為1 h,季銨化反應溫度為70 ℃,咪唑啉中間體與氯化芐的摩爾比為1∶1.1的條件下,通過改變季銨化反應時間在常壓條件下得到產品咪唑啉季銨鹽緩蝕劑,相應測量結果如表8和圖6所示.由表8和圖6可見,當季銨化反應時間小于1.5 h時,產物的緩蝕性能隨著反應的進行而逐漸增強.當季銨化反應時間大于1.5 h時,產物的緩蝕性能隨著反應時間的延長而逐步下降,因而咪唑啉季銨鹽緩蝕劑的最佳季銨化反應時間為1.5 h.

表8 季銨化反應時間對產物緩蝕性能的影響Tab.8 Effect of reaction time for quaternary ammonium on corrosion inhibition performances of products

圖6 季銨化反應時間對產物緩蝕性能的影響曲線

2.2.4 季銨化階段正交實驗

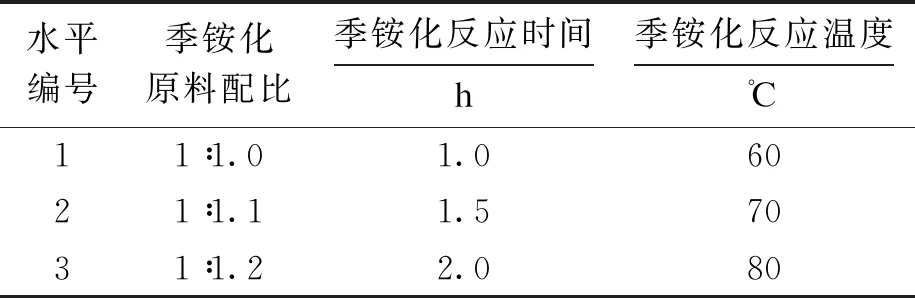

選取了季銨化原料配比、季銨化反應時間和季銨化反應溫度三個因素,分別用A~C表示,每個元素選取三個水平,采用L9(33)正交表.咪唑琳季銨化試劑合成反應正交實驗的反應因素水平和實驗數據參見表9、10.

表9 季銨化階段反應因素水平Tab.9 Levels of reaction factors at quaternary ammonium stage

通過極差分析得到的最優條件為A1B3C1,但正交實驗篩選出的最佳產物緩蝕率為99.37%,對應的反應條件為A2B1C2,即當季銨化原料配比為1∶1.1,季銨化反應時間為1 h,而季銨化反應溫度為70 ℃時,季銨化工藝條件最佳.

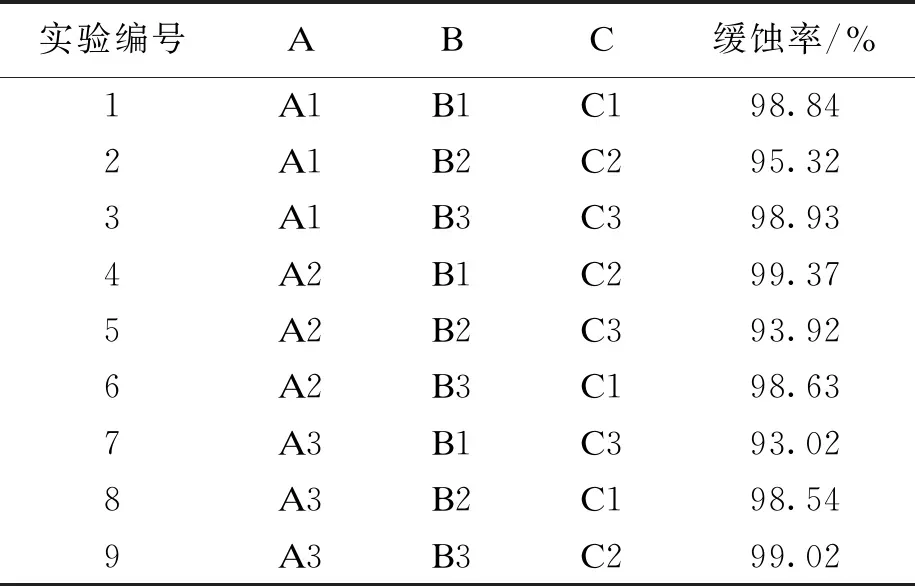

2.3 緩蝕劑含量對腐蝕速率的影響

腐蝕介質中加入緩蝕劑能夠減緩腐蝕反應速率.當反應溫度為60 ℃且鹽酸質量分數為15%時,改變緩蝕劑的含量,確定其對腐蝕速率的影響,結果如圖7所示.

表10 季銨化反應過程正交實驗數據Tab.10 Orthogonal experiment data in quaternary ammonium reaction process

圖7 緩蝕劑含量對產物緩蝕性能的影響曲線Fig.7 Curve for effect of inhibitor amount on corrosion inhibition performances of products

由圖7可見,當增加緩蝕劑的含量時,腐蝕速率逐漸減小.當緩蝕劑的質量分數達到1%后,隨著緩蝕劑含量的增加,腐蝕速率變化幅度趨于平緩,因而確定緩蝕劑的最佳含量為1%.

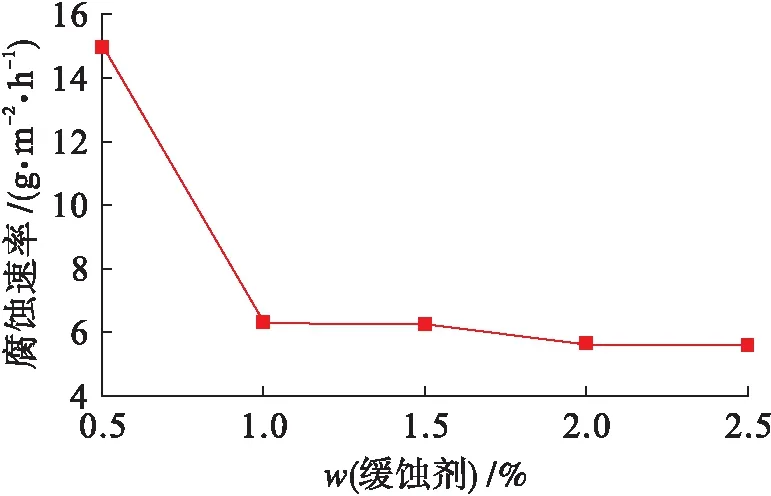

3 緩蝕劑分子結構表征

利用紅外光譜儀對所合成的咪唑啉季銨鹽緩蝕劑進行了結構表征.圖8為咪唑啉季銨鹽緩蝕劑的紅外譜圖.由圖8可見,1 599 cm-1處的吸收峰表征了C==N雙鍵伸縮振動吸收峰的存在,1 540 cm-1處的吸收峰是C—N單鍵伸縮振動吸收峰的表征,同時也是咪唑啉環的特征吸收峰,由這一點可以確定合成的產物為五元環咪唑啉化合物.在770 cm-1和1 451 cm-1處存在顯著的芐基吸收峰,通過與季銨鹽紅外譜圖進行對照后發現,該吸收峰與季銨鹽吸收峰形狀非常相似,且水溶性也得到了明顯改善,表明產物結構己完成了季銨化轉變.

4 碳鋼表面緩蝕形貌分析

在常壓、鹽酸濃度為15%、溫度為60 ℃且緩蝕劑含量為1%的實驗環境下,將A3鋼片試樣浸泡4 h后取出,采用指定清洗液進行清洗并進行干燥處理,對處理之后的試樣進行電鏡掃描,觀察其表面腐蝕情況.圖9為A3碳鋼在未添加緩蝕劑與加入緩蝕劑的體系中分別浸泡4 h后的表面腐蝕形貌.由圖9可見,A3碳鋼在未加緩蝕劑的溶液中腐蝕情況比較嚴重,表面凹凸不平,并且形成了很深的腐蝕坑.加入緩蝕劑后,碳鋼表面的腐蝕程度大大減弱,碳鋼表面雖略有腐蝕但是表面趨于完整平滑,與未加緩蝕劑的碳鋼表面形成鮮明對比,證明了緩蝕劑的緩蝕效果較好.

圖8 咪唑啉緩蝕劑的紅外譜圖Fig.8 Infrared spectrum of imidazoline corrosion inhibitor

圖9 碳鋼表面的SEM圖像Fig.9 SEM images of carbon steel surfaces

5 結 論

通過以上分析可以得到如下結論:

1) 咪唑啉季銨鹽緩蝕劑中間體的最佳合成條件為:苯甲酸與二乙烯三胺摩爾比1∶1.3,催化劑的質量分數1.2%,環化時間1 h.

2) 咪唑啉季銨鹽緩蝕劑季銨化反應過程中的最佳合成條件為:咪唑啉中間體與氯化芐摩爾比1∶1.1,季銨化反應溫度70 ℃,季銨化反應時間1 h.

3) 咪唑啉季銨鹽緩蝕劑的最佳含量為1%時,所合成緩蝕劑分子的官能團結構與目標產物一致,所制備緩蝕劑的緩蝕效果比較出色.

4) 按照最佳反應條件合成的咪唑啉季銨鹽緩蝕劑在鹽酸評價溶液中的緩蝕率可以達到99.37%,證明此緩蝕劑的緩蝕效果優良.