基于三維掃描頂襯與遮陽簾高精度尺寸策略研究

陳曦,徐剛,趙宗德

(上汽通用汽車有限公司整車制造工程部 尺寸工程科,上海 201206)

引言

頂襯與遮陽簾作為整車零件中重要外觀件與功能件,其尺寸質量直接影響到客戶體驗,針對此類問題,在傳統(tǒng)尺寸策略中,頂襯與遮陽簾零件的尺寸策略工作需要在專用檢具上評估尺寸問題,并針對在檢具與標準車身上的評估與驗證結果,制定后續(xù)尺寸修改策略。傳統(tǒng)尺寸策略受限于手工塞尺測量,目前只能簡單且初步判斷干涉狀態(tài),干涉量量化驗證受限于操作者經驗。另一方面,由于遮陽簾在整車坐標系下存在重力下沉,實際手工塞尺測量會影響實際遮陽簾位置,造成測量誤差,且重復性難以實現(xiàn)。傳統(tǒng)策略目前在測量準確度,測量精度上無法滿足頂襯與遮陽簾高精度尺寸要求,且問題只有在裝車后才能識別,時效性較晚,導致頂襯與遮陽簾尺寸問題反饋不及時,尺寸質量提升效率低。

針對目前傳統(tǒng)頂襯與遮陽簾尺寸策略存在的問題,本文提出一種基于三維掃描技術頂襯與遮陽簾高精度尺寸策略,實現(xiàn)遮陽簾非接觸式測量,克服手工測量誤差因素與遮陽簾整車坐標系下沉問題。并在裝車前階段提前進行零件尺寸評估活動,縮短尺寸質量提升周期,并直觀反應零件尺寸偏差位置,提高了頂襯與遮陽簾尺寸策略的時效性與準確性。

1 三維掃描技術簡介

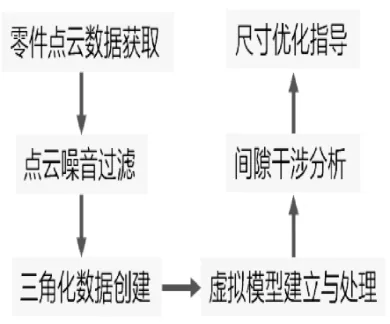

本文提出的三維掃描技術是利用三維掃描激光儀獲取零件的原始點云數據,利用Polyworks軟件三角化數據進行虛擬模型建立。將完成創(chuàng)建的虛擬模型進行數據處理,對其進行虛擬尺寸分析,最后生成可視化偏差圖以顯示零件實際偏差與匹配干涉情況[1-2]。流程如圖1所示。

圖1 三維掃描技術路線

2 頂襯與遮陽簾高精度應用

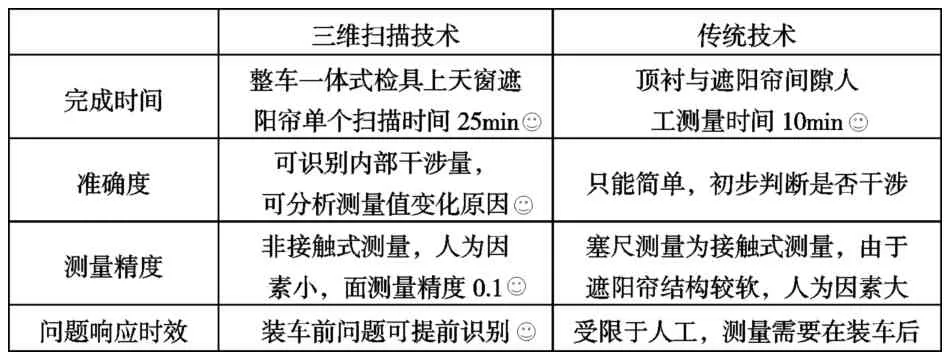

頂襯與遮陽簾尺寸一直是客戶敏感區(qū)域, 當頂襯與遮陽簾尺寸匹配間隙一致性較大,客戶外觀感知明顯,尺寸匹配干涉量較大時,開啟遮陽簾時震動與異響明顯。表1比對了三維掃描技術與傳統(tǒng)技術優(yōu)缺點。傳統(tǒng)技術除了在完成時間更優(yōu)以外,其余指標均落后于三維掃描技術。

表1 三維掃描技術與傳統(tǒng)技術優(yōu)缺點比對(表示更優(yōu))

表1 三維掃描技術與傳統(tǒng)技術優(yōu)缺點比對(表示更優(yōu))

?

2.1 點云數據的獲取及處理

點云數據獲取主要通過天窗遮陽簾總成零件在標準車身或者檢具上按照GD&T基準設置進行定位與夾緊,模擬裝車真實狀態(tài)。利用三維掃描設備進行頂襯總成零件尺寸數據獲取,以點云的形式記錄,每個點包含有三維坐標信息與幾何位置信息。

點云數據獲取完成后,需要對實際環(huán)境中存在的噪音點進行過濾與刪除。點云噪音是三維掃描儀在掃描過程中由于外界因素以及設備本身原因造成,處理辦法是在 Polyworks軟件中,將點云數據與零件數據進行最佳擬合,再在點云上反選獲取噪音點,然后將其過濾刪除。

2.2 三角化數據創(chuàng)建與虛擬模型建立

頂襯與遮陽簾是面與面之間的尺寸關系,噪音去除后的點云還無法直接用來后續(xù)分析過程,可將點云過濾后需要創(chuàng)建三角化模型以形成三角面進行分析,因此對點云進行三角化用的是 Delaunay三角剖分算法[3-4],其本質是指定隨機散亂的數據點,將各數據點之間以三角形包絡,繪圖成三角網格。

2.3 模型間隙干涉分析與尺寸策略優(yōu)化

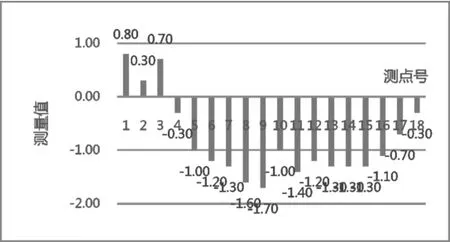

模型間隙干涉分析是將構建完成的虛擬模型在車身坐標系下按照各自的基準置零,計算頂襯與遮陽簾尺寸面之間的間隙或干涉量大小。并實際以色差圖的形式輸出兩個零件之間的尺寸狀態(tài)。圖2為獲取的遮陽簾面匹配尺寸數據,圖3為頂襯匹配面尺寸數據。

圖2 遮陽簾匹配面尺寸面數據

圖3 頂襯匹配面尺寸面數據

針對與圖2與圖3數據,需要對零件尺寸策略進行優(yōu)化,由于遮陽簾模具修模難度大,費用高,一般情況下,待遮陽簾數據穩(wěn)定后,對頂襯進行配修。由圖2與圖3可計算出實際頂襯尺寸配修量,目標間隙為0,可得到表2頂襯配修值,指導供應商零件尺寸整改。頂襯供應商按表2數據進行修改后,實際裝車狀態(tài)頂襯與遮陽簾間隙一致性小于1.5mm,且遮陽簾開啟后無明顯震動與異響,后續(xù)將繼續(xù)跟蹤頂襯與遮陽簾狀態(tài)。

表2 基于三維掃描技術確認的配修值

3 結論

三維掃描技術是一項汽車尺寸工程應用新技術,本文比對分析了與傳統(tǒng)技術的優(yōu)勢,并通過新車型頂襯與遮陽簾尺寸實例,制定零件整改高精度尺寸策略,目前在本新車型實際案例中,最終尺寸及功能反饋較為良好,并值得后續(xù)項目研究與討論。