基于工作研究的H公司D系列產(chǎn)品總裝線改善

張秋晴 陳銘聰 夏麗莎

摘?要:為改善H公司D系列產(chǎn)品總裝線以提高生產(chǎn)率,運用流程程序分析和人機(jī)作業(yè)分析展現(xiàn)生產(chǎn)運作現(xiàn)狀,運用5W1H分析法進(jìn)行提問分析,以ECRS四大原則針對問題提出改善方法。對改善前后進(jìn)行對比,通過秒表時間研究方法制定標(biāo)準(zhǔn)時間,經(jīng)過改善減少了45%的作業(yè)時間,有效提高了D系列總裝線的生產(chǎn)效率,表明本文提出的改善方案有效可行。

關(guān)鍵詞:工作研究;方法研究;作業(yè)測定

1 緒論

隨著全球市場經(jīng)濟(jì)高速發(fā)展,制造業(yè)人力物力成本增加,激烈競爭下產(chǎn)品價格打壓,企業(yè)利潤空間所剩無幾,面臨前所未有的挑戰(zhàn)[1-2]。工作研究是提高企業(yè)生產(chǎn)率的有效途徑[3-4],使企業(yè)在不增加或少增加額外投入的情況下,充分利用現(xiàn)有的人員、資金與設(shè)備,通過統(tǒng)籌安排使其轉(zhuǎn)化為直接生產(chǎn)力,達(dá)到低成本輸入、高效益產(chǎn)出[5-6]。

H公司是一家專注于生產(chǎn)制冷壓縮機(jī)的企業(yè)。壓縮機(jī)生產(chǎn)過程以機(jī)器操作為主,部分精細(xì)零件裝配過程仍需人工操作。方法研究對于裝配過程流程或動作優(yōu)化的應(yīng)用效果顯著[7-8],本文選取D系列產(chǎn)品的一條總裝線,運用工作研究的方法,從程序分析、作業(yè)分析和時間研究,以流程程序圖、線路圖、人-機(jī)作業(yè)圖、雙手作業(yè)圖和秒表時間研究統(tǒng)計分析操作數(shù)據(jù),運用5W1H分析法進(jìn)行設(shè)問,以ECRS四大原則提出相應(yīng)改善方法,并對改善后的效果進(jìn)行對比評估。

2 生產(chǎn)運作現(xiàn)狀分析

2.1 流程程序分析

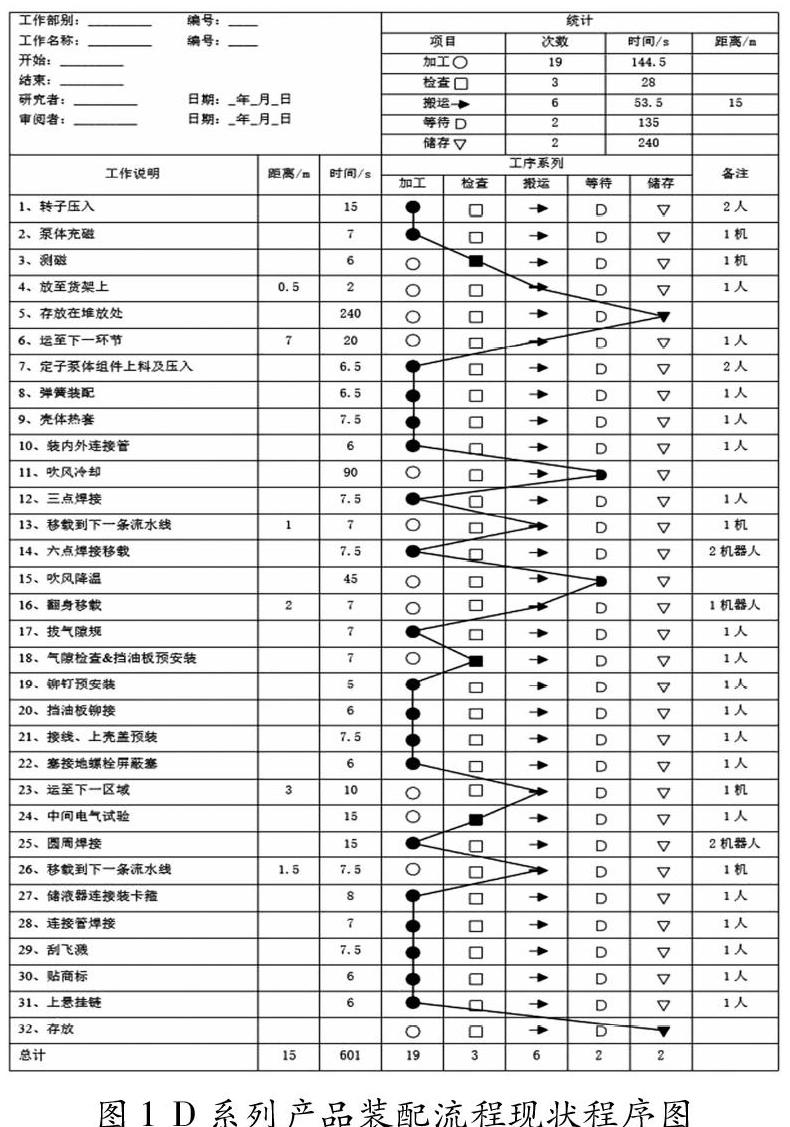

本文的研究對象是D系列壓縮機(jī)半成品的裝配過程,主要包括轉(zhuǎn)子、定子、滑片彈簧、機(jī)殼、儲液器等零部件的裝配與加工。通過在車間實地考察測量并記錄工序及其時間和距離,得到其整個裝配過程的流程程序圖如圖1所示。

從圖1可知,整個裝配過程共32道工序,主要加工工序19道,總作業(yè)時間601s,搬運和等待的時間428.5s,占總時間的70.9%,說明工作時間沒有被充分利用。1處儲存和2處等待時間較長,大部分工序時間為6—8s,部分工序為10s以上,操作單元時間不均衡。

2.2 人機(jī)作業(yè)分析

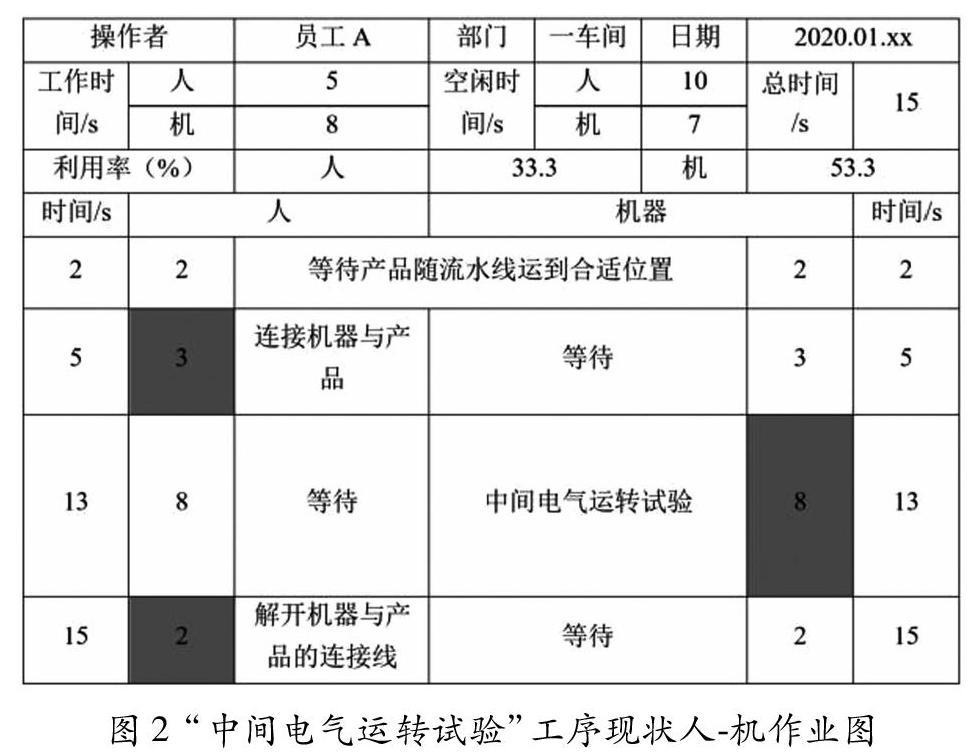

選取耗時較長、有改善空間的第24工序“中間電氣運轉(zhuǎn)試驗”工序進(jìn)行作業(yè)分析。

由圖2可知,工人利用率為33.3%,操作者空閑時間較長,在等待的8s時間內(nèi),可以再操作一臺機(jī)器。

2.3 問題分析

通過流程程序圖,得到主要問題有:(1)充磁后的泵體會暫存在一邊,當(dāng)需要時再運輸?shù)较聴l流水線。暫存處積壓很多產(chǎn)品,產(chǎn)生庫存浪費。(2)殼體熱套工序之后,需要對產(chǎn)品進(jìn)行一段時間的吹風(fēng)冷。冷卻過程滯留很多產(chǎn)品,等待時間較長。(3)第17至22工序作業(yè)分配不合理。

3 改善方案與效果對比

3.1 流程程序分析

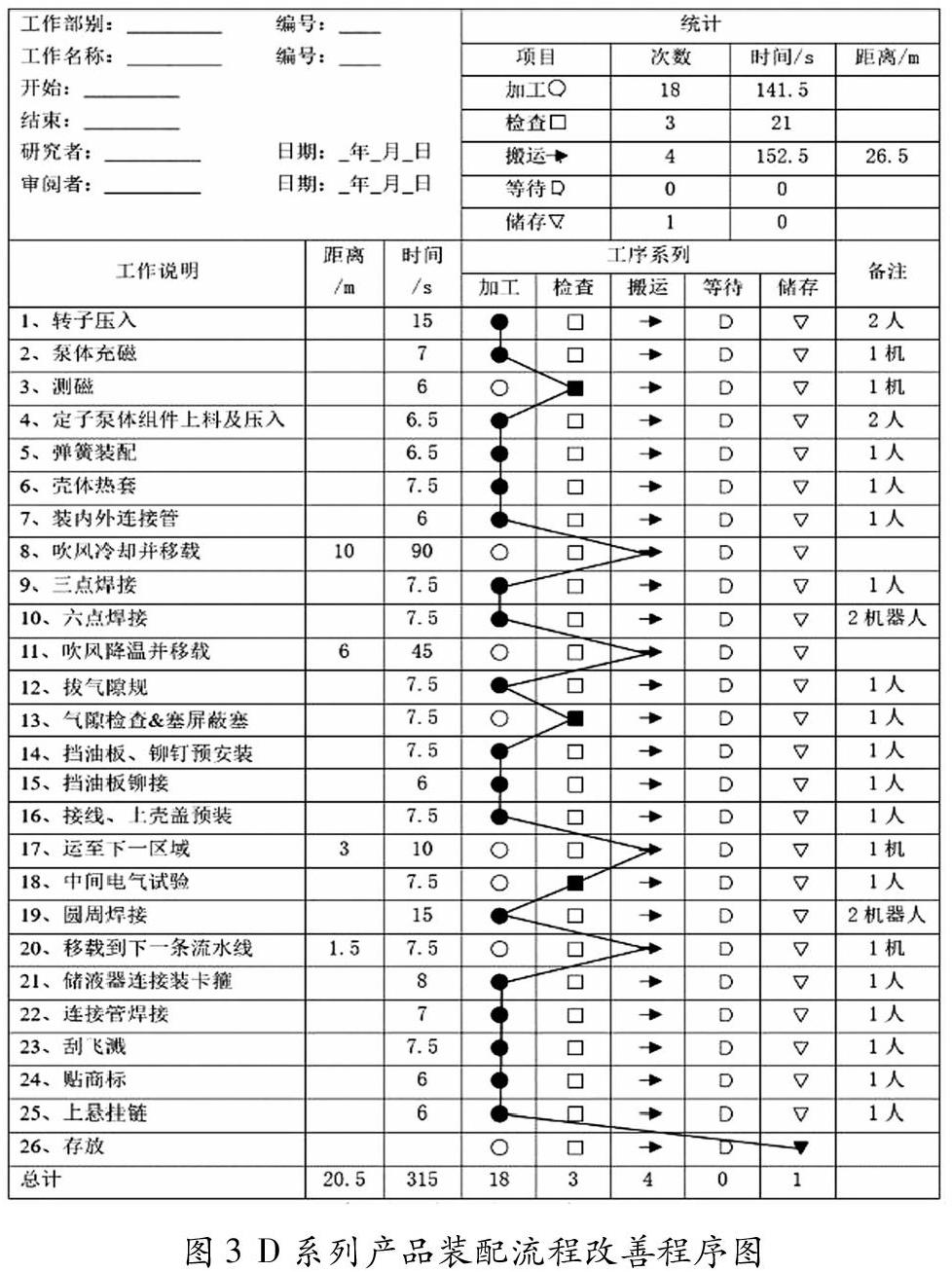

運用5W1H分析法對這3個問題進(jìn)行提問分析,以ECRS四大原則對工序進(jìn)行改善,得到改善后的流程程序如下圖3所示。

經(jīng)過改善,減少1處儲存,合并2處等待與搬運工序,同時進(jìn)行流程改動,縮減1個工序,改變操作順序后進(jìn)行合并,適當(dāng)增加工人的工作量,使每個人的工作時間相近,保持工序平衡。

統(tǒng)計對比改善前后各個工序的數(shù)量、移動的距離和耗費的時間,得表1。

由表可知,改善后減少6個工序,雖然搬運距離增加55m,但操作時間減少286s,為改善前近一半。具體來看,雖對加工和檢查工序改變不大,共只減少了1處加工,節(jié)約了幾秒時間,但對搬運、等待和儲存工序的改進(jìn)明顯,消除了中間240s的儲存工序,把2處等待通過改變順序與搬運工序進(jìn)行合并,節(jié)約了36s時間。

3.2 人機(jī)作業(yè)分析

對“中間電氣運轉(zhuǎn)試驗”工序,根據(jù)公式:可同時操作機(jī)器臺數(shù)=(作業(yè)者操作時間+機(jī)器工作時間)/機(jī)器工作時間,得到該工序一個作業(yè)者可同時操作的機(jī)器臺數(shù)N=(8+5)/5>2。故可增加一臺同樣的機(jī)器,在一臺機(jī)器進(jìn)行運轉(zhuǎn)時,完成另一臺機(jī)器運轉(zhuǎn)前準(zhǔn)備工作。圖4為改善后人機(jī)作業(yè)圖,表2為改善前后效果對比。

經(jīng)過人—機(jī)作業(yè)分析改善,工人利用率達(dá)到62.5%,較改善前的33.3%有明顯提高,充分利用空閑時間,提高工作效率,并達(dá)到工序平衡。

4 秒表時間研究

為評價方法研究改善后的效果,先劃分操作單元,對每個操作單元預(yù)觀測5次,采用d2值法確定合理的觀測次數(shù);用連續(xù)測時法記錄整個裝配過程的時間,得到各操作單元的操作時間;用三倍標(biāo)準(zhǔn)差法確定管制上下限,剔除異常值,得到各單元的實際操作時間;用平準(zhǔn)化法確定了評定系數(shù),計算得到各操作單元正常時間;采用工作抽樣法隨機(jī)觀測,根據(jù)實際觀測情況確定寬放率,計算得到整個裝配過程每個操作單元的標(biāo)準(zhǔn)時間。表3為基于秒表時間研究制定的改善前后各操作單元標(biāo)準(zhǔn)時間。

比較改善前后的標(biāo)準(zhǔn)時間,發(fā)現(xiàn)去除與合并部分工序后,整個作業(yè)過程的時間從617.44s縮減至337.12s,減少幅度達(dá)到45%,改善效果顯著。

5 總結(jié)

運用工作研究方法對H公司D系列產(chǎn)品總裝線作改善,通過程序分析合并消除部分工序,通過作業(yè)分析調(diào)整個別工序的操作,使作業(yè)時間節(jié)約280.32s,有效縮短生產(chǎn)周期,使H公司的D系列產(chǎn)品總裝線生產(chǎn)率提高近50%。說明此方法對企業(yè)降低生產(chǎn)成本、提高生產(chǎn)效率有效可行并值得推廣。

參考文獻(xiàn):

[1]張春平,李仁旺.裝配車間工業(yè)工程改善的實踐——以S公司為例[J].成組技術(shù)與生產(chǎn)現(xiàn)代化,2015,32(04):33-37.

[2]柴克.工作研究在電梯限速器裝配線中的應(yīng)用[D].石家莊鐵道大學(xué),2017.

[3]吳潔瓊,蔣建洪.基于工作研究的包裝生產(chǎn)線優(yōu)化研究[J].價值工程,2018,37(17):276-278.

[4]陸凱.工作研究在儀表板裝配工序中的應(yīng)用研究[D].北京交通大學(xué),2018.

[5]于博達(dá).現(xiàn)代工業(yè)工程在企業(yè)管理中的應(yīng)用創(chuàng)新[J].中小企業(yè)管理與科技(中旬刊),2018(11):1-2.

[6]王紅.工業(yè)工程(IE)對制造業(yè)工作效率的影響分析[J].科技經(jīng)濟(jì)市場,2018(10):92-93.

[7]張敬,王旭,魏旭光.基于方法研究的企業(yè)總裝線流程優(yōu)化研究[J].現(xiàn)代制造工程,2017(05):49-54.

[8]黃毅敏,齊二石,劉洪偉,李天博.面向中國制造業(yè)的工業(yè)工程應(yīng)用與挑戰(zhàn)[J].工業(yè)工程與管理,2015,20(05):157-165.

基金項目:上海理工大學(xué)教師教學(xué)發(fā)展研究項目(CFTD 192003)