管殼式換熱器的研究現狀與新式管式換熱器的前景設想

摘 要:換熱器是一種實現冷熱流體之間熱量交換來滿足不同工業生產需求的通用裝置。作為一種通用熱量交換設備,換熱器在化工、航空航天、微電子、冶金、通訊、電力等諸多領域被廣泛使用。目前針對不同的工業生產所需條件,換熱器種類又分為混合式換熱器,蓄熱式換熱器和間壁式換熱器。其中間壁式換熱器又有管式和板式之分,管式換熱器作為市場占有量最大的換熱器類型在工業生產中具有不可替代的地位。根據熱管的結構形式,人們又把管式換熱器分為管殼式,蛇管式,套管式和纏繞管式。文章結合相關資料,總結當前人們對于管殼式換熱器的研究,并對管殼式換熱器的使用創新作出設想。

關鍵詞:換熱器;管殼式;熱力性能;發展現狀

前言:在復雜的工業制造過程中,難免會因為各種原因產生熱量,而有些熱量是我們生產所需要的,有些則是對生產不利的。針對熱量的去留和利用,換熱設備應運而生。換熱設備是過程(流程性)工業廣泛使用的一種通用工藝設備,如化工、煉油、冶金、食品、醫藥等。在電力系統中,換熱設備(含鍋爐)的投資占總投資的70%,在制冷系統中,蒸發器與冷凝器的質量占總質量的約70%,在化工廠中,換熱設備投資占總投資20%,質量約占設備 總質量的40%,檢修工作量占總檢修工作量的60%,在大中型煉油廠中,換熱設備投資約占總投資的35-40%, 各式換熱器的數量達300-500臺。由此可見換熱在工業生產中的重要性。由此,人們對換熱器進行了深入的研究和思考,將換熱器按照結構,工作原理等又進行了細致的劃分。而在石油化工等領域常常需要對流體進行加熱和冷卻,而在這過程中,兩種流體換熱但不允許接觸時(可能產生互溶或者反應),需要使用間壁式換熱器才能確保換熱過程安全且高效。間壁式換熱器又細分為管式換熱器和板式換熱器。目前,市場占有量最大的應屬管式換熱器。管式換熱器是最典型、最常用的間壁式換熱器,歷史悠久,占據市場主導地位。管殼式換熱器根據按傳熱管的結構形式又分為:管殼式、蛇管式、套管式和纏繞管式(換熱器)。其中,管殼式換熱器由于傳熱面積大、傳熱效果好、適應的溫度和壓力區間大且性能強的特點成為了實際生產應用中較為廣泛的換熱設備[1]。

1. 管殼式換熱器概述

管殼式換熱器是發明至今應用最為廣泛的一種換熱器。經過一百多年的發展,其設計標準和生產加工方法都已經十分成熟,能夠滿足工業生產需要[2]。其中著名的是Bell-Delaware設計法和Tinker流路分析法[10]。

管殼式換熱器又稱為列管式換熱器,是最典型、最常用的間壁式換熱器,有立式和臥式之分,管殼式換熱器核心元件是換熱管,由管束組成傳熱面,管子兩端固定在管板上,管束 與管板再封裝在外殼內,筒體兩端通過法蘭連接管箱。兩種流體流經的傳熱面分為:管程和殼程。下面將詳細介紹一下管殼式換熱器不同的種類和用途。

2. 管殼式換熱器的結構發展現狀

管殼式換熱器就是通過封閉殼體中管束的壁面進行換熱的一種裝置。這種結構的換熱器在制造與操作上都十分漸變,且制作時使用的材料可選擇性較多,所以其在現代化工領域中的應用最為普遍。從其結構形式看,管殼式換熱器主要包括殼體、傳熱管束、管板、折流板以及管箱等。其中換熱器的殼體通常為圓筒形狀,殼體內部安裝并固定管束。換熱過程是依靠管束內流動的冷熱流體實現。為了進一步提升管程流體的傳熱系數,殼體內被安裝上了擋板,擋板的使用大大增加了流體的流程和換熱時間,最終達到更好的換熱效果。在管束的排列上,換熱器通常采用三角形或正方形的排列方式,其中三角形排列更為緊湊,而正方形排列則更容易對管束進行清理[3]。

隨著人們對管殼式換熱器研究的不斷深入,逐漸研究出多種類型的管殼式換熱器。例如固定管板式、浮頭式、U 形管式等,而這三種也是目前石油化工領域應用最多的類型[3]。

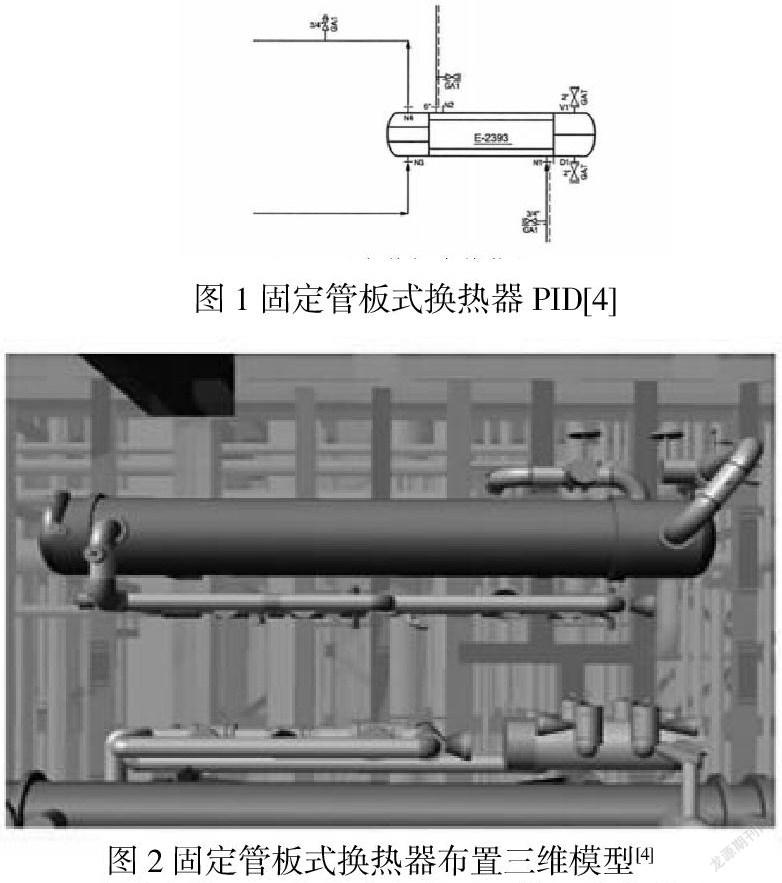

固定管板式換熱器顧名思義是將管束固定在管板上,管板直接焊接在殼體上,并在殼體上安裝了具有能減少溫差應力的u型膨脹節。作為最常見的換熱器類型,其結構簡單,使用方便,承壓能力良好,造價相對較低,也具有方便保養的特點。但是缺點也比較明顯,容易因為內部產生較大熱應力而導致換熱器本身受損。所以一般會在此換熱器加上柔性元件來吸收這種傳熱溫差[4]。

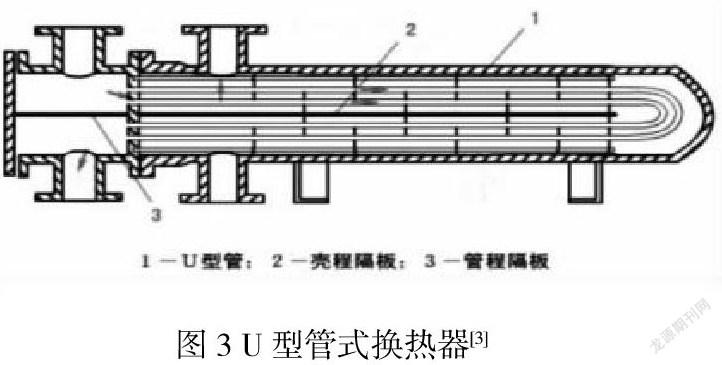

U型管式換熱器安裝了可自由膨脹的u型管,簡化掉了u型膨脹節,其他的布置與固定管板式換熱器布置比較相似,其殼體內部只有一塊管板且u型管的兩端都固定在了這塊管班上,而且可伸縮的管子也減少了熱應力的產生。u型管式換熱器的管束可以抽出清洗但管程卻不能,所以此種換熱器適用兩側物料溫度差大、管程介質不需要清洗而殼程介質需要清 洗的場合[4]。u型管式換熱器結構也十分簡單且造價相對較低,同時也擁有很好的承壓能力但受自身曲率半徑限制所以設置的管束有限,難易使管板被充分利用[3]。

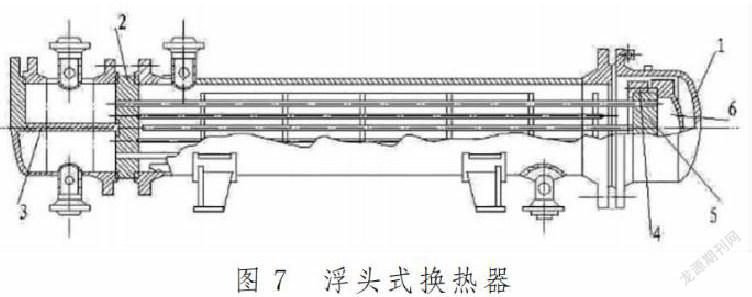

浮頭式換熱器中,為了減少溫差應力,設置了浮頭這一部件,這與固定管板式換熱器的明顯區別就在于它一邊是管板,一邊是浮頭。浮頭式換熱器的優缺點十分明確:它具有兩程均可清洗的特點,而且浮頭不但可以拆接,更能從殼體內抽出,所以管束與殼體在受熱后產生的形變不會相互約束,所以其產生的熱應力幾乎是不存在的。而缺點則是結構復雜成本高,外形較為笨重,泄露點多,對密封面要求較高且對其他使用條件要求較高。所以浮頭式換熱器適用于殼體與管束溫差相對較大的場合[3]。

3.管殼式換熱器的發展趨勢

雖然管殼式換熱器具有歷史悠久,結構簡單的特點,但是人們對管殼式換熱器的研究仍然在與時俱進,精益求精。顯然,傳統結構的換熱器的使用已經被時代所局限,要想進一步提高換熱效率,就要在原本的結構或者操作方式上做出實用的改進。

比如在王明軍的文獻《一種管殼式換熱器綜合性能的優化方法》中通過只對換熱器殼側和管側煙氣的流速予以改變來模擬計算出對應組合工況下的換熱系數及殼側的壓降,通過比較換熱器綜合性能評價指標 k /Δp,即傳熱系數 k 與壓差 Δp 比值的大小,得到最佳管側和殼側煙氣流速組合的實驗分析得出結論:換熱器殼側的煙氣流速的變化對換熱器的平均換熱系數有著較大影響,煙氣流速的加大使得換熱器的換熱性能不斷提升。煙氣流速的大小對換熱器換熱性能至關重要,既要使換熱器有較高的換熱性能,也要使流動的阻力較小。同時,在換熱器基本結構保持不變的條件下,若要換熱器能夠達到足夠好的綜合性能,可通過調節管側和殼側的煙氣流速得以實現,即最佳的煙氣流速組合為:管程煙氣的流速10.5 m/s,殼程煙氣的流速7.5 m/s[5]。

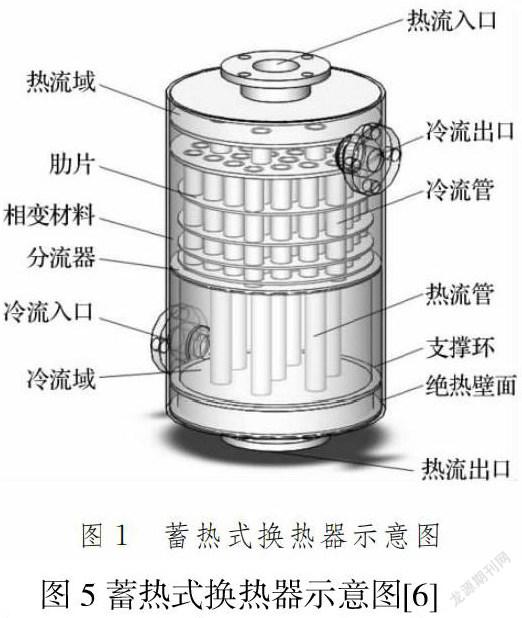

比如在杜小澤的文獻《蓄熱式管殼換熱器傳熱特性研究》中對蓄熱式管殼式換熱器的設計,物理模型,數學模型,邊界條件及初始條件并運用FLUENT軟件進行模擬分析,繪制云圖與圖像,經過嚴謹的分析與計算,最后得出以下結論(1)傳熱流體流速對蓄熱過程影響較大,傳熱流體速度越快,石蠟完全熔化的時間越短。(2)提高相變材料導熱系數對換熱單元的傳熱能力起到很大強化作用,在流速為0.030、0.100、0.300m/s三種工況下,復合材料完全熔化的時間分別為純石蠟的0.46、0.40、0.33倍;放熱過程相同流速下,裝有復合材料的換熱單元平均傳熱系數比裝有純石蠟的平均傳熱系數高2倍以上。(3)增加相變層厚度可延長傳熱流體平均出口溫度維持的時間,在放熱過程中有效保證供熱品質[6]。

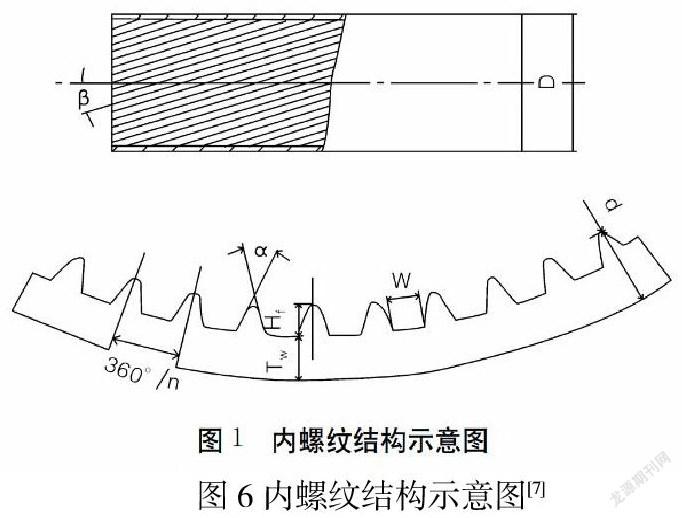

在鄧斌,王凱,陶文銓的文獻《新齒型內螺紋傳熱管蒸發性能研究》中通過對使用不同齒形的內螺紋傳熱管的研究,最后發現:(1)對于瘦齒、交叉齒、光管及普通齒型這四種齒形,蒸發換熱系數均隨著冷媒流量的增大而增大,三種齒型內螺紋傳熱管換熱系數均大大高于光管換熱系數且交叉齒管換熱系數最高。而交叉齒管內壓降最大,其次是光管,瘦齒管比普通齒管壓降略有增加。(2)四種齒型結構的內螺紋傳熱管蒸發器換熱量均隨著冷媒流量的增大而增大,其中交叉齒管換熱量最大,瘦齒管稍差,普通齒管其次但均好于光管蒸發器。(3)交叉齒管,瘦齒管是性能較好的傳熱管,特別是交叉齒管,由于其汽化核心數較多,是一種較好的蒸發傳熱管。(4)進行換熱器設計的時候要管內、管外綜合考慮,提高了管內換熱性能,也應該相應提高管外即翅片側的換熱性能[7]。

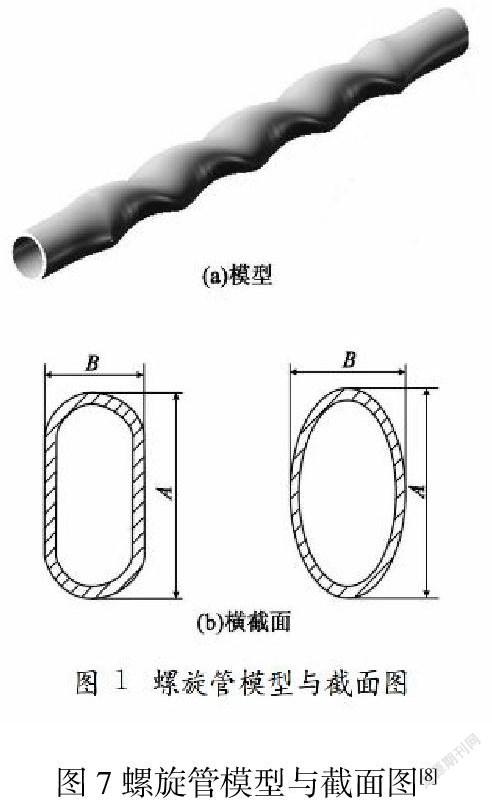

在楊勝,張頌,張莉,徐宏的文獻《螺旋扁管強化傳熱技術研究進展》中通過對對無相變及相變工況下螺旋扁管傳熱特性的理論、實驗及數值模擬研究綜述與討論,得出螺旋扁管作為一種新型高效換熱元件應用于換熱設備,能夠顯著地提高傳熱效率,不僅提高熱交換系統的經濟性、可靠性和小型化水平,而且在降低工業設備投資及企業的節能降耗方面也具有重要意義的結論[8]。

在韓繼廣,吳新,周翼,詹岳的文獻《管內插入扭帶及螺旋線圈的傳熱與阻力特性實驗研究》中對以空氣為工質的管內插入扭帶與螺旋線圈的傳熱與阻力特性進行研究,通過實驗,得到了以下結論:(1)在管內采用插入式扭帶,可使Nu提高32%~56%,f提高157%~208%,在管內插入螺旋線圈,Nu提高70%~88%,f提高705%~808%,而在管內插入兩者復合結構,Nu提高117%~133%,f提高859%~893%,即管內插入物能夠減薄或破壞流動邊界層,從而促進傳熱,但同時也增加了阻力。(2)管內插入扭帶和螺旋線圈后,PEC值呈緩慢下降趨勢,甚至小于1,而管內插入扭帶與螺旋線圈復合結構時,PEC都大于1,說明其傳熱綜合效果較好,可以在工業上應用[9]。

總結:現如今,換熱器的類型和種類繁多,研究也越發深入,逐漸出現了許多新型換熱器。但是作為換熱器的“鼻祖”,管殼式換熱器的地位不可替代,在工業領域也是不可或缺。管殼式換熱器的設計理念和設計思想為新型換熱器的發明提供了基礎理念和思路,拓寬了學者們的視野。而換熱這一理念也孕育處傳熱學這一學科,讓更多的學者能進一步了解和掌握熱量傳遞的這一科學思想并應用于實際。通過不斷進行科學創新,逐步實現更高效率傳熱;更快速度換熱;更穩裝備導熱。為提高人類生活質量、建設世界一流強國出一份力。

參考文獻:

[1]劉家慶,唐濱.管殼式換熱器設計淺析[J].上海化工,2021,46(03):36-39.

[2]杜文靜,趙浚哲,張立新,王湛,季萬祥.換熱器結構發展綜述及展望[J].山東大學學報(工學版),2021,51(05):76-83.

[3]潘建東.管殼式換熱器的工藝設計方法[J].化工設計通訊,2020,46(10):49-50.

[4]董舒露,周帥標.5種常用換熱器在化工裝置中的應用探討[J].山東化工,2021,50(12):150-152+155.

[5]王明軍.一種管殼式換熱器綜合性能的優化方法[J].資源信息與工程,2020,35(06):131-133+137.

[6]杜小澤,郭慧倩,王宇,楊立軍.蓄熱式管殼換熱器傳熱特性研究[J].熱科學與技術,2021,20(03):209-217.

[7]鄧斌,王凱,陶文銓.新齒型內螺紋傳熱管蒸發性能研究[J].制冷學報,2007(04):54-58.

[8]楊勝,張頌,張莉,徐宏.螺旋扁管強化傳熱技術研究進展[J].冶金能源,2010,29(03):17-22+26.

[9]韓繼廣,吳新,周翼,詹岳.管內插入扭帶及螺旋線圈的傳熱與阻力特性實驗研究[J].熱能動力工程,2012,27(04):434-438+514-515.

[10]Mukherjee, R. (1998). "Effectively design shell-and-tube heat exchangers." Chemical Engineering Progress 94(2): 21-37.

作者簡介:王恩澤(2001 07),男,漢族,吉林省四平市人,河南省鄭州市鄭州大學,能源動力工程專業本科生。