水熱炭化對吸附處理染料廢水產生的廢活性炭的再生效果

任 丹, 李 碟, 黃昭露, 石寒松, 陳泉源,2,3*

1.東華大學環境科學與工程學院, 上海 201620 2.上海市污染防治與生態安全研究所, 上海 200092 3.國家紡織工業污染防治工程技術中心, 上海 201620

染料生產具有品種多、批量小、流程長等特點,大約90%的無機原料和30%左右的有機原料進入廢水[1],造成染料廢水組分復雜、可生化性差、色度高等特點[2]. 染料廢水中含有大量芳烴及雜環化合物[3],這些化合物帶有顯色基團,采用傳統的物化、生化處理工藝難以達到排放標準[4].

活性炭因其多孔結構及高吸附容量在廢水處理中得到廣泛應用[5]. 與粉末活性炭相比,顆粒活性炭吸附效果稍差,成本更高. 吸附處理染料廢水產生的廢活性炭是有毒有害固體廢棄物,若處理處置不當就會造成二次污染[6],并造成資源的浪費. 目前對于廢顆粒活性炭再生的研究比較成熟,熱再生在工業上已有應用[7],但對于高濃度染料廢水,工業上采用粉末活性炭吸附處理,將產生的廢粉末活性炭予以填埋或焚燒,尚無有效的再生辦法.

由于廢粉末活性炭不適用于熱再生,目前研究報道的再生方法主要有溶劑再生、濕式氧化再生、生物再生等[8-11]. 但這些再生方法存在成本高、微孔結構改變及二次污染等問題,工業化應用較困難[12]. 因此,研究經濟有效且不產生二次污染的粉末活性炭再生方法具有十分重要的意義.

近幾年來,由于環境友好、無需預干燥步驟[13],水熱炭化在化學材料合成[14]、廢物處理[15]、污泥[16]和生物質轉化[17]等方面的應用受到高度重視. 水熱炭化以水為反應介質,在溫度為180~350 ℃和自生壓力(3.5~5.5 MPa)的反應釜內進行化學反應[18],含碳物質經過水解、凝聚、裂解等作用生成富碳固體產物(水熱炭)[19]. 水熱炭化可用于廢水處理[20],有機物在水熱反應中發生凝聚、裂解和水解等反應[21]. Daneshvar等[22]以酸性橙7溶液模擬廢水,在亞臨界條件下其總有機碳(TOC)含量顯著下降. Weiner等[23]研究表明,在240 ℃水熱條件下,負載在活性炭的三氯生(TCS)更易被降解,認為活性炭提供了還原位點,提高了反應活性和TCS降解率. 此外有研究[24]表明,顆粒活性炭表面的有機物能在水熱反應條件下降解,經過多次吸附再生循環,顆粒活性炭的吸附性能無明顯變化.

該研究對實際廢水吸附處理產生的廢粉末活性炭進行水熱炭化再生,考察不同再生溫度、再生時間和初始pH下廢粉末活性炭的再生效果,探究再生次數與再生率的關系,并利用紅外光譜等手段對再生活性炭進行表征,對再生機理進行初步探討,以期為廢粉末活性炭再生提供一種可行途徑.

1 材料與方法

1.1 廢水性質

試驗所用廢水來源于浙江某染料公司染料結晶廢母液. 3種分散染料生產的主要原料為對硝基苯胺、二硝基氯苯氨、二硝基溴苯胺、尿素、間苯二胺、平平加、硫酸、亞硝酸鈉等. 染料中間體合成包括酰化、乙基化、縮合等過程,染料中間體經過重氮化、耦合、水洗等過程生產染料. 染料結晶廢母液水質指標:pH=5.7,COD濃度在 12 000 mgL左右,色度(倍)1 600,鹽分濃度為149 gL,吸光度(I478)為1.41. 主要污染物為3種分散染料、未重氮化的對硝基苯胺、2,4-二硝基-6-溴(氯)苯胺、重氮鹽分解產物,以及過量的二烯丙基、間二乙基. 該公司采用新粉末活性炭對染料廢液進行脫色、降低COD濃度,澄清液經濃縮、蒸發、結晶生產硫酸銨.

1.2 活性炭性質

采用浙江某染料廠所用的粉末活性炭,新粉末活性炭吸附處理染料結晶母液后成為廢粉末活性炭,新粉末活性炭粒徑<0.074 nm,堿基團含量為2.55 mmolg,酸性含氧官能團含量為0.4 mmolg,其中羧基、酚羥基、羰基含量分別為1.88、1.91、0.12 mmolg.

1.3 儀器

反應釜(MS100-P8-T6-HC1,安徽科冪機械科技有限公司);紫外分光光度計(T6新世紀,北京普析通用儀器有限責任公司);天平(FA2004B,上海精密科學儀器有限公司);微波消解爐〔P70D20AP-N9(W0),廣東格蘭仕微波爐電器制造有限公司〕;數字瓶口滴定器(Titrette,德國普蘭德公司);恒溫振蕩搖床(COS-110X50,上海比朗儀器有限公司);傅里葉變換紅外-拉曼光譜儀(Nicolet 6700,美國Thermo Fisher公司);pH計(PHS-3E,上海雷磁儀器廠);掃描電子顯微鏡(S-4800,日本Hitachi公司).

1.4 試驗方法

廢粉末活性炭的再生在容積為250 mL的水熱反應釜中進行. 取100 mL蒸餾水和2 g廢粉末活性炭于反應釜中,用硫酸調節pH,將密封好的反應釜進行升溫,當溫度達到預定溫度時,反應開始計時;反應結束后,待反應釜完全冷卻,用0.45 μm濾膜過濾,即得到再生粉末活性炭.

采用靜態吸附法對活性炭的再生率進行評價. 取相同質量的新粉末活性炭、再生粉末活性炭及廢粉末活性炭,分別對30 mL廢水進行吸附處理,在恒溫振蕩搖床上振蕩12 h,測定濾液COD濃度和波長478 nm處的吸光度,計算再生率.

活性炭再生率計算方法:

η=(B-B0)A×100%

(1)

式中:η為活性炭的再生率,%;B、B0和A分別為再生活性炭、廢活性炭和新活性炭的吸附量,mgg.

采用微波消解法測定COD濃度,加入硫酸汞以掩蔽氯離子,去除其對測定的干擾.

用Boehm滴定測定表面官能團,用NaOH、Na2CO3、NaHCO3、NaOC2H5的稀溶液中和活性炭的表面酸性含氧基團,以NaHCO3消耗值表示羧基含量,以Na2CO3與NaHCO3消耗量的差值表示內酯基含量,以NaOH與Na2CO3消耗量的差值表示酚羥基含量,以NaOC2H5與Na2CO3消耗量的差值表示羰基含量. 取4個干燥的錐形瓶,分別放入1 g待測粉末活性炭樣品,再依次加入25 mL 0.1 molL的NaOH、NaOC2H5、Na2CO3、NaHCO3溶液. 將錐形瓶放入恒溫搖床內振蕩1 h后,在室溫下靜置24 h,過濾并用適量蒸餾水洗滌濾紙及活性炭,將其表面游離的過量堿洗入濾液中,Na2CO3、NaHCO3濾液加熱30 min以除去其中的CO2. 向濾液中分別加入50 mL 0.1 molL的鹽酸溶液,以酚酞作指示劑,用0.1 molL的標準NaOH溶液反滴定過量酸至溶液微紅.

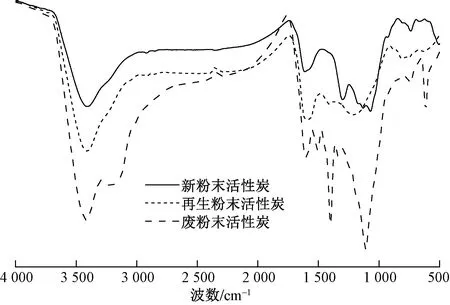

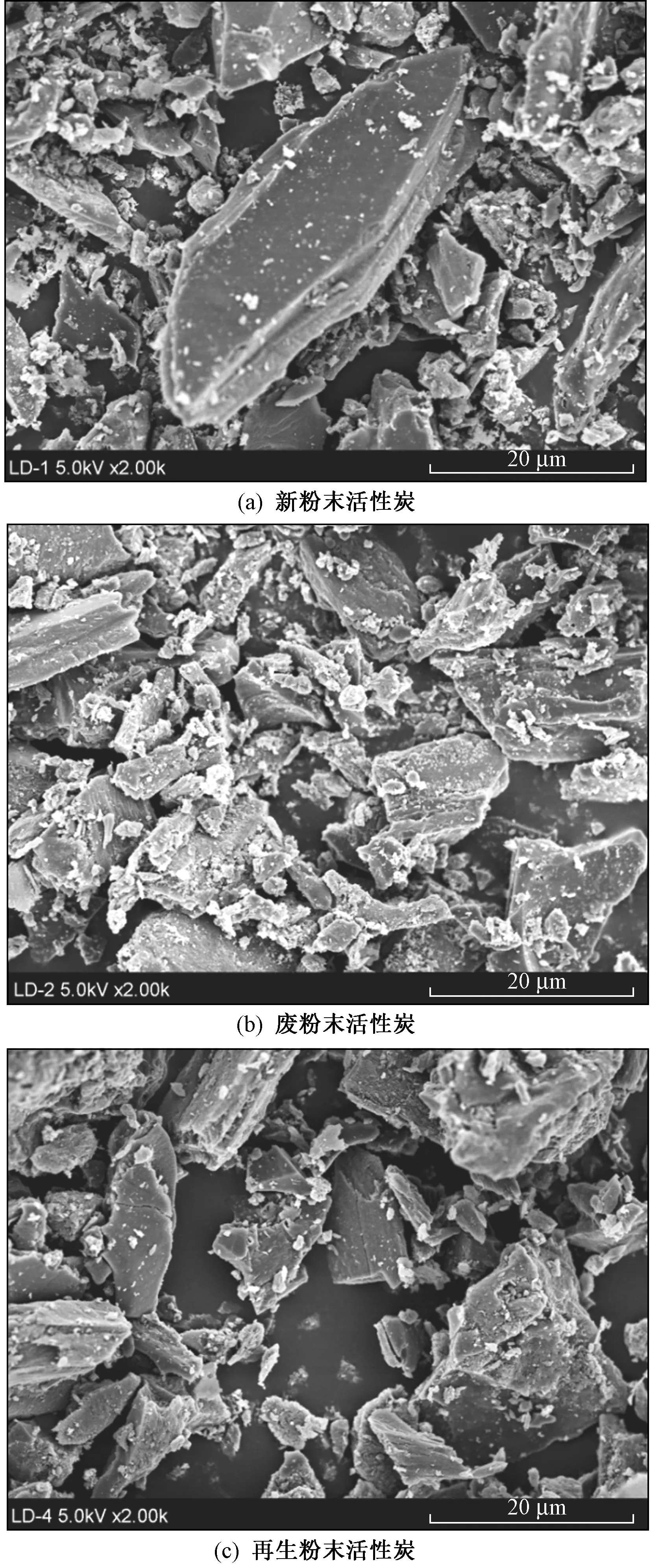

采用傅里葉變換紅外-拉曼光譜儀,在400~4 000 cm-1波數范圍內對新粉末活性炭、再生粉末活性炭和廢粉末活性炭表面官能團進行定性分析. 采用S-4800掃描電子顯微鏡對樣品進行測試,將樣品干燥后固定到樣品臺上,利用電子和活性炭的相互作用,獲取粉末活性炭表面形貌、組成及結構等微觀信息.

2 結果與討論

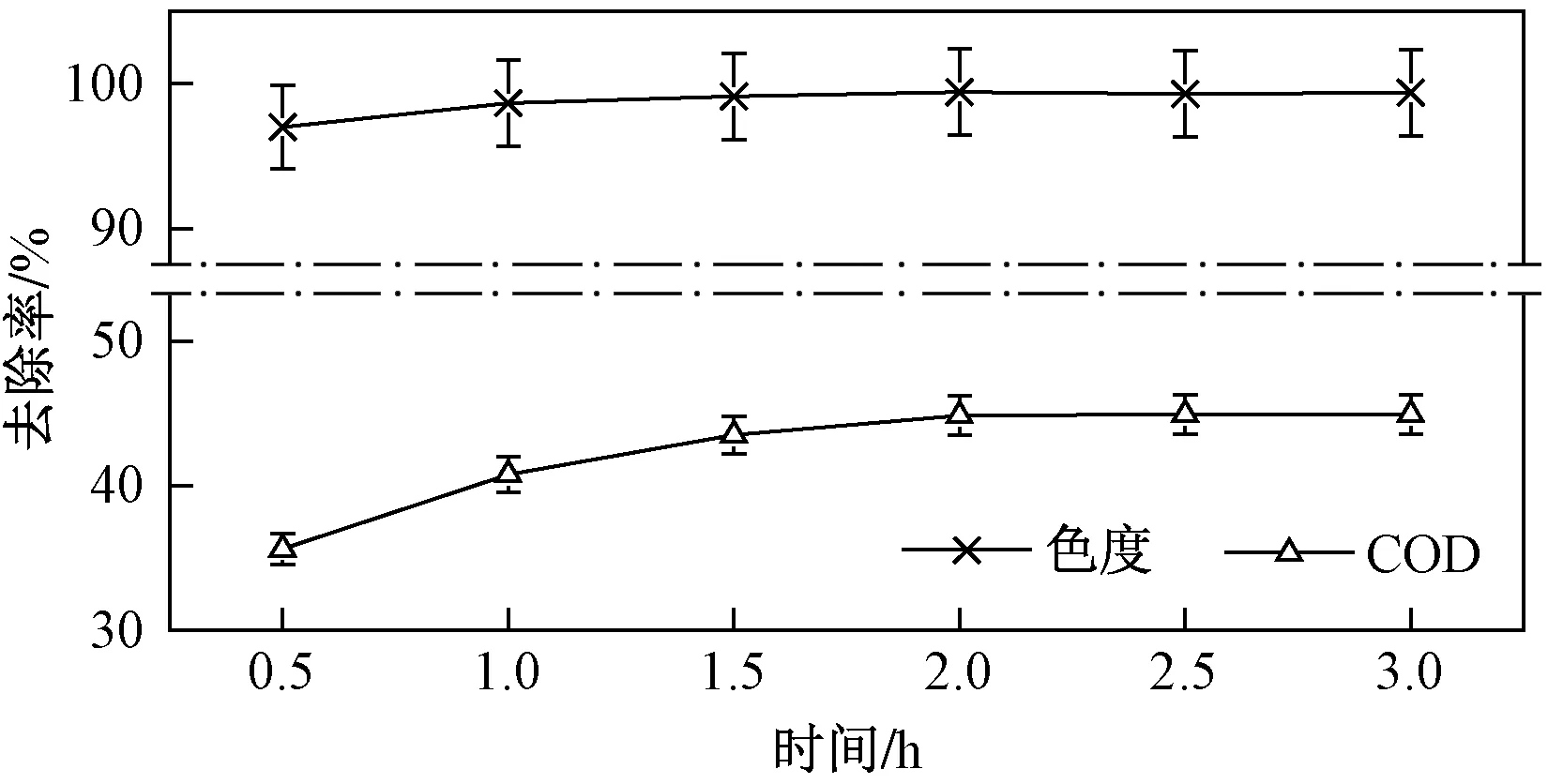

圖1 新粉末活性炭對廢水的吸附處理效果Fig.1 Adsorption of newly powdered activated carbon to wastewater

分析結果(見圖1)顯示,新粉末活性炭對染料廢水具有很好的處理效果. 由圖1可見,新粉末活性炭吸附處理染料廢水0.5 h時,色度去除率可達到97%,2 h后活性炭吸附達到平衡,此時COD去除率為44.86%.

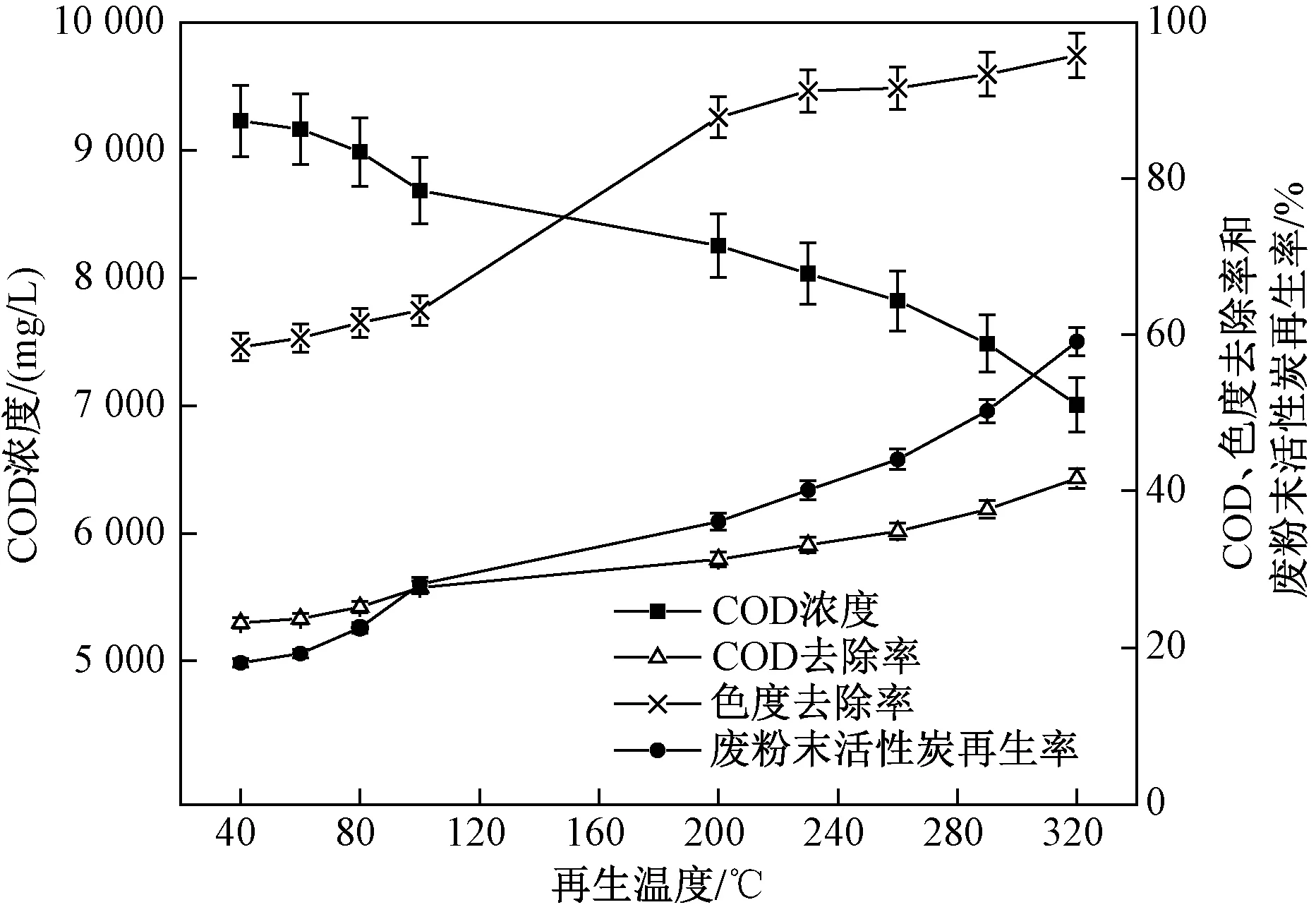

2.1 再生溫度對再生效果的影響

將2 g廢粉末活性炭和100 mL蒸餾水加入反應釜中,密封加熱,改變再生溫度(40~320 ℃),設定再生時間為8 h,待反應釜完全冷卻后,測定再生廢液的COD濃度,對再生后的粉末活性炭進行再吸附試驗,測定廢水COD濃度和吸光度并計算廢粉末活性炭再生率. 由圖2可見,隨著再生溫度的升高,廢粉末活性炭再生率不斷提高. 這是由于隨著再生溫度的升高,污染物從廢粉末活性炭表面脫附,有機污染物脫水、脫羧和縮合反應加劇[25],有機物逐漸降解,恢復活性炭表面吸附位點. 當再生溫度達到320 ℃時,廢粉末活性炭的再生率為59.12%,經再生粉末活性炭處理后,廢水COD去除率為41.60%,色度去除率達到95.81%.

圖2 再生溫度對廢粉末活性炭再生效果的影響Fig.2 Effect of regeneration temperature on the regeneration of spent powdered activated carbon

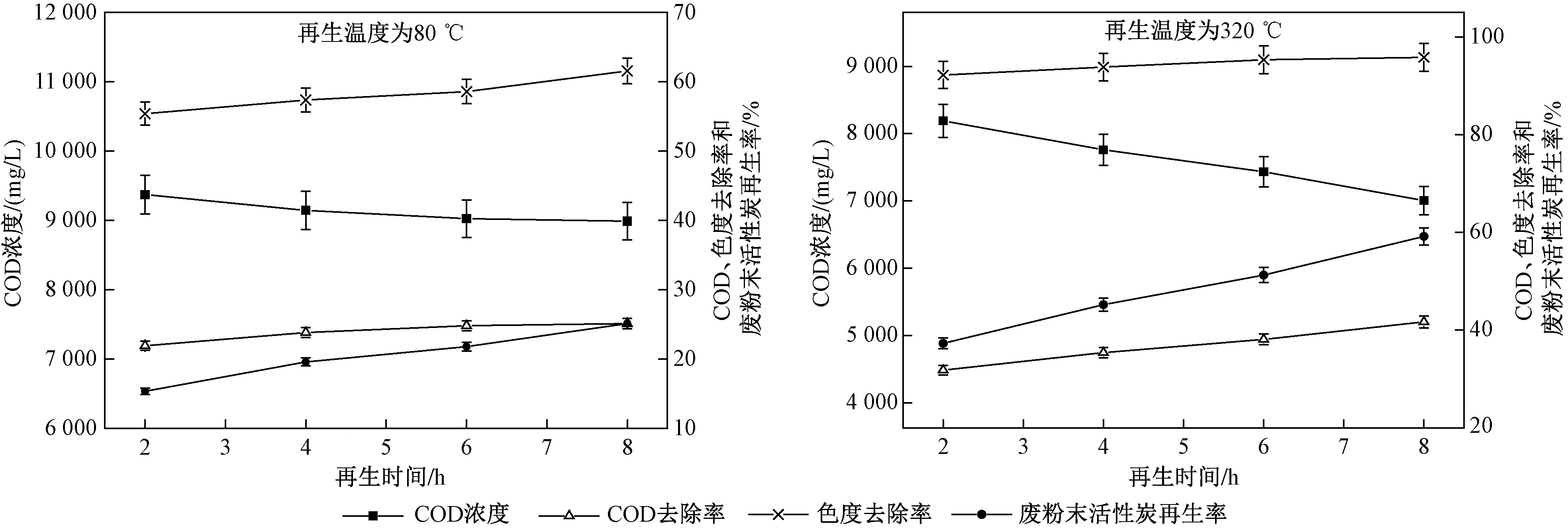

2.2 再生時間對再生效果的影響

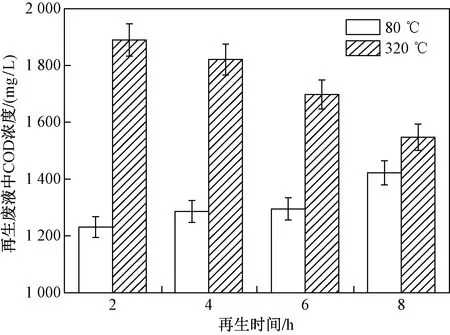

將再生溫度分別設為80和320 ℃,改變再生時間,對得到的再生活性炭進行再吸附試驗,結果見圖3. 由圖3可見,隨著再生時間的延長,廢粉末活性炭的再生率不斷提高;當再生時間為8 h、再生溫度為80 ℃時,活性炭再生率為25.10%,色度去除率為61.56%;再生溫度為320 ℃時,活性炭再生率和色度去除率分別為59.12%和95.81%. 這是由于隨著時間的延長,炭化程度不斷加大[26],活性炭表面未解吸的有機物轉化為具有吸附性能的水熱炭[27],增加了活性位點,再生率升高. 由圖4可見,再生廢液的COD濃度在320 ℃下隨著時間的延長而不斷減少,而在80 ℃下COD濃度有所增加. 可以看出,與80 ℃下相比,320 ℃下活性炭吸附的有機物更易從表面解吸[28],在水熱條件下被降解,飽和活性炭得以再生.

圖3 不同再生溫度下再生時間對廢粉末活性炭再生效果的影響Fig.3 Effect of regeneration time on the regeneration of spent powdered activated carbon under different regeneration temperature

圖4 再生時間對再生廢液中COD濃度的影響Fig.4 Effect of regeneration time on the concentration of COD in the regenerated waste liquid

廢粉末活性炭水熱再生途徑大致可以分為3類:①在中溫(<180 ℃)下吸附在廢活性炭表面的部分碳氫化合物揮發. ②在中高溫度(180~250 ℃)下廢粉末活性炭表面的有機物直接水解氧化[29],或解吸至再生液中,在水熱條件下熱分解,轉化為低分子化合物. ③在高溫(>250 ℃)時部分熱分解和脫氫而殘留下的第二類有機物(如苯酚和萘等有機物)轉化為有機殘炭[30].

2.3 初始pH對再生效果的影響

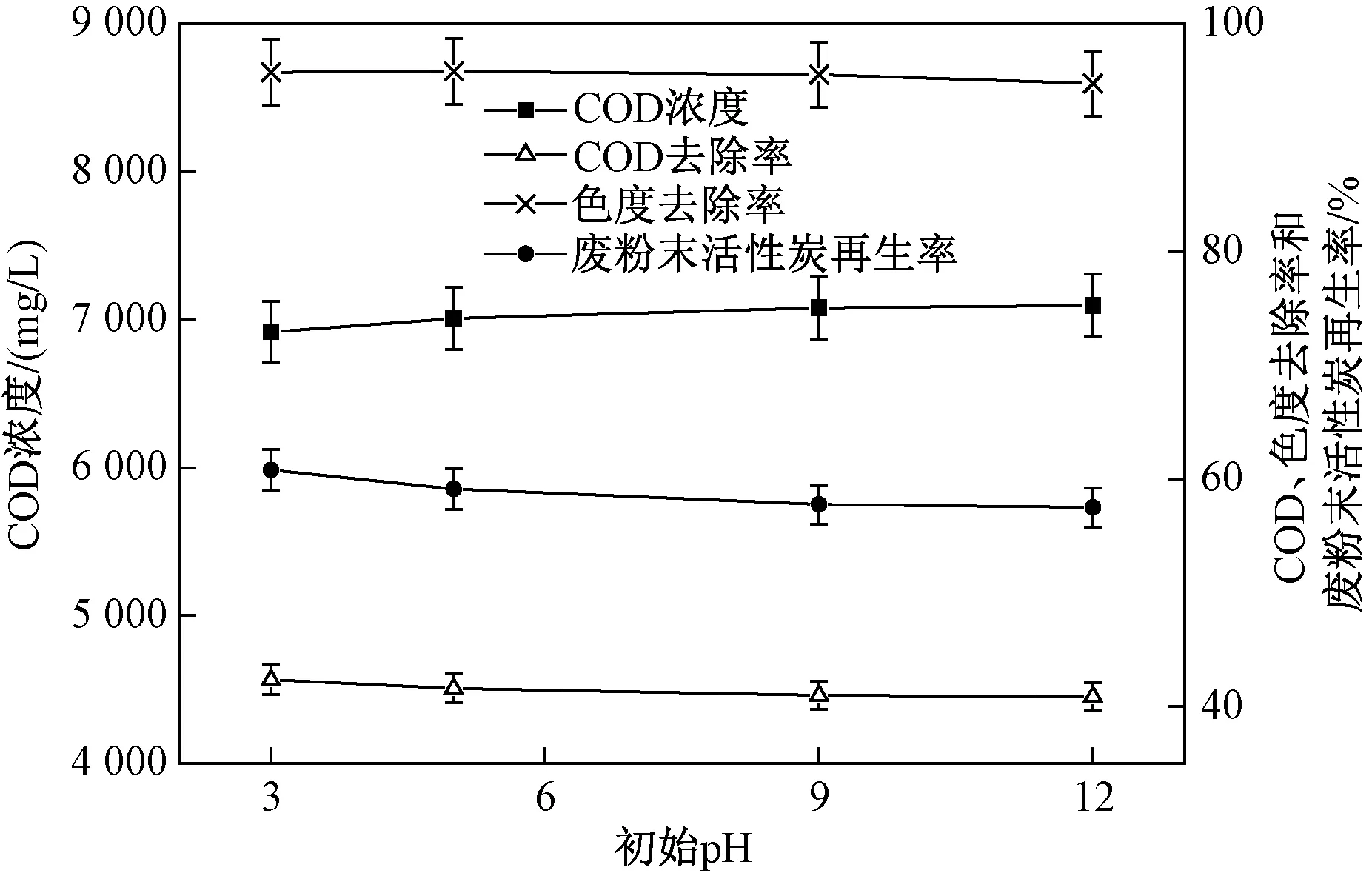

將蒸餾水與和廢粉末活性炭混合后,調節混合溶液的pH,設定再生溫度為320 ℃、再生時間為8 h,對再生粉末活性炭進行再吸附試驗. 由圖5可見,在初始pH為3~12時,隨著pH的升高,再生率和色度去除率均呈降低趨勢,但變化并不顯著;當初始pH為3時,廢粉末活性炭的再生率為60.79%,色度去除率為95.74%. Weiner等[31]研究也發現,水熱炭化反應中酸性條件有利于有機物轉化,提高水熱炭產率. 因此,酸性條件更有利于廢粉末活性炭的水熱再生.

圖5 初始pH對廢粉末活性炭再生效果的影響Fig.5 Effect of initial pH value on the regeneration of spent powdered activated carbon

2.4 再生次數對再生效果的影響

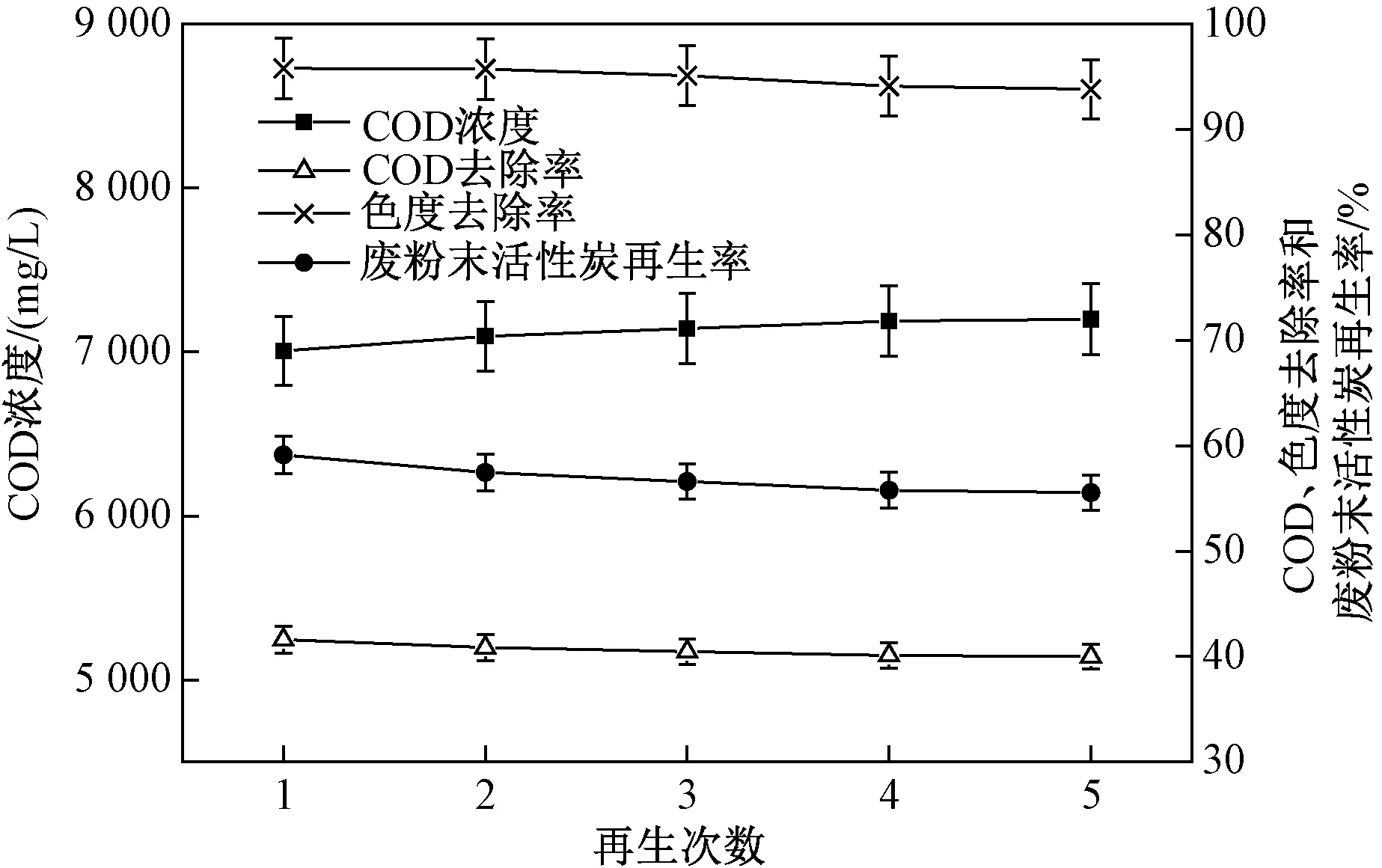

經多次吸附再生循環試驗發現,隨著再生次數的增加,廢粉末活性炭的再生率稍有下降,從第1次再生的59.12%降至第5次再生的55.54%,再生率下降6.06%,說明多次再生后的粉末活性炭的吸附性能無明顯變化(見圖6).

圖6 再生次數對廢粉末活性炭再生效果的影響Fig.6 Effect of regeneration times on the regeneration of spent powdered activated carbon

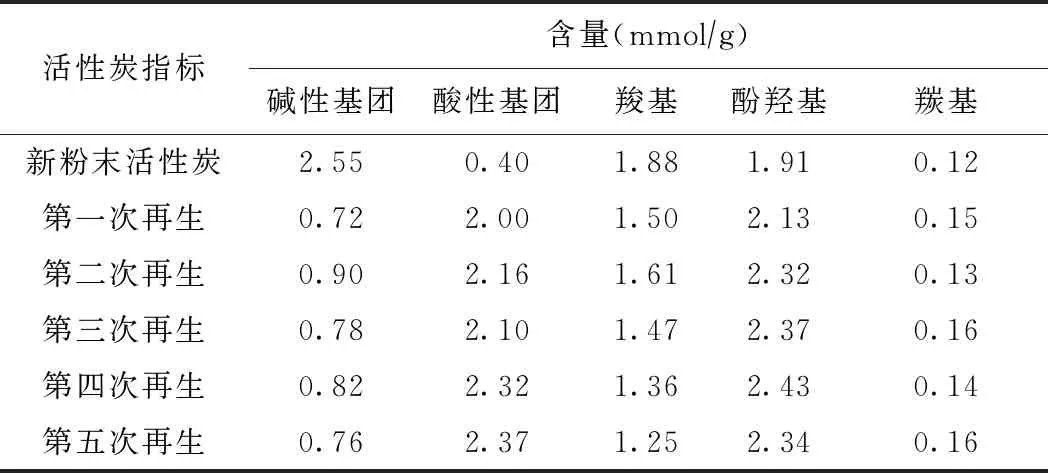

新粉末活性炭和再生粉末活性炭的表面基團測定結果(見表1)顯示,經過一次水熱再生后活性炭上的堿性基團含量降低,而酸性基團含量增加,羧基、酚羥基和羰基的含量變化不大,多次再生后活性炭表面基團變化不顯著. 隨著再生次數的增加,中間產物不斷在粉末活性炭表面積累,酸性基團含量增加[32],降低粉末活性炭對有機物的吸附能力,影響再生效果.

表1 新粉末活性炭和再生粉末活性炭的表面基團含量

圖7 粉末活性炭紅外光譜圖Fig.7 FT-IR spectra of powdered activated carbon

采用場發射掃描電子顯微鏡對新粉末活性炭、廢粉末活性炭及再生粉末活性炭的表面形貌進行觀察,由圖8可見,廢粉末活性炭表面有機物較多,經過水熱炭化再生后粉末活性炭表面與新粉末活性炭相近,表面吸附的有機物減少,活性位點得以恢復. 研究[39-40]發現,隨著炭化時間的延長,污泥有機質中揮發性氣體釋放、化學鍵斷裂,誘導了介孔結構和孔隙度增大,部分有機物發生了炭化,形成了不定型碳物質,使其形貌發生了明顯變化.

圖8 粉末活性炭掃描電子顯微鏡圖Fig.8 SEM images of powdered activated carbon

3 結論

a) 采用水熱炭化法再生廢粉末活性炭,隨著溫度的升高,活性炭上吸附的有機物一部分脫附進入再生液中被水解氧化;一部分有機物在高溫下被炭化,成為有機殘炭,作為粉末活性炭的一部分吸附有機物. 當再生溫度為320 ℃、酸性條件下再生時間為 8 h 時,用再生粉末活性炭處理廢水,COD和色度去除率分別在40%和95%左右,粉末活性炭的再生率可超過60%.

b) 廢粉末活性炭經過5次吸附再生循環后,再生率從第一次的59.12%降至第5次的55.54%,僅下降6.06%左右,再生效果良好;對粉末活性炭吸附再生5次后表面基團的Boehm滴定結果表明,表面堿性基團含量降低,酸性基團含量增加,羧基、酚羥基和羰基的含量變化不大.

c) 紅外光譜分析結果表明,廢粉末活性炭表面吸附的污染物得以降解,表面基團得到有效恢復,進一步證明了水熱炭化能有效再生吸附染料廢水飽和的廢粉末活性炭,為廢粉末活性炭再生提供了一種可行方案.