薄煤層成套智能一體化綜采裝備應用

王永強,郭明生,張幸福,趙建莊,楊文明

1鄭州煤礦機械集團股份有限公司 河南鄭州 450013

2中國平煤神馬能源化工集團平煤十礦 河南平頂山 467000

目前,0.8~1.3 m 的薄煤層約占我國煤炭探明儲量的 20%[1],產量只占總產量的 7.32%[2],屬于復雜難采煤層。在薄煤層的狹小空間中,如何同時管理好頂底板并做好設備配套,是公認的難題[3]。很多礦井經過多年開采,由于技術、效益等原因而大量棄采薄煤層,嚴重浪費了煤炭資源[4]。隨著中厚煤層日益減少,為了煤礦高質量與可持續發展,大采高和薄煤層將是日后開采的重要方向[5]。長期以來,國內外一直在研究和探索薄煤層智能化技術和裝備應用,薄煤層綜采自動化的實施也確實提高了回采效率[6],但取得的效果并不理想。薄煤層工作面煤層高度在 1.3 m 以內,在礦壓作用下會進一步縮小空間,遇到煤層厚度變化或斷層等地質條件,只能強行通過,割矸量較大,因此要求在盡量降低機身高度的條件下匹配大功率機組;為了保證煤流能從采煤機機身下順利通過,過煤空間不能太小[7]。這幾方面需要同時保證,就存在矛盾與取舍。

高產高效薄煤層綜采工作面,配套的液壓支架、采煤機、輸送機及其他輔助設備,必須能夠根據工作面煤層賦存條件實現自主耦合和協同運轉[8]。這就要求工作面各設備控制系統高度集中,以保證各設備系統之間協調和交互暢通[9]。因此,采用 1 家企業統一提供成套智能一體化裝備,綜合考慮采煤機、輸送機、支架等的選型和配合尺寸,從整個系統層面進行優化,運用于薄煤層工作面,以取得好的效果[10]。

1 薄煤層條件及當前成套化問題

以平煤股份二礦的己 17-23010 工作面為對象,進行成套智能一體化綜采裝備應用。該礦標高為 -184~-235 m,設計走向長度為 1 325.5 m,可采走向長度平均為 806.4 m,切眼長 175.8 m,采高為 1.3~1.4 m (基于煤層厚度及采煤機裝煤效果要求,配套采煤機滾筒直徑為 1 250 mm),可采儲量為 26.9 萬 t。工作面煤厚 0.8~1.4 m,煤層傾角為 3°~13°,平均為6.5°,屬結構簡單的穩定煤層。機巷、風巷及切眼共有 12 條斷層,斷層落差最大為 2.6 m,最小為 0.3 m。工作面煤層直接頂為厚 3.14 m 的泥巖,基本頂為砂質泥巖,直接底為厚 4.4 m 的砂質泥巖,基本底為厚25.39 m 的細砂巖。偽頂回采后極易垮落,軟底條件使液壓支架初撐力較低,導致頂板支護不到位,開采時冒頂嚴重。

原采用多設備廠家進行設備配套,使用中存在一些問題:各系統間通信協議不一致,數據接口開放程度低,數據量大且集中度差,處理效率低。

2 成套智能一體化綜采裝備

2.1 成套智能一體化綜采裝備概念

該成套智能化裝備是國內煤機行業首套采用統一控制平臺打造的高端智能成套裝備,由鄭煤機統一提供。首先做到了選型配套的科學和匹配,所有設備控制系統語言基于統一平臺進行配置,從而保證統一和兼容,避免了不同廠家設備控制系統的技術壁壘,保證各設備控制系統數據完全自主開發,融合度高,可以適應工作面條件的實時變化。

在成套智能化裝備交付客戶使用后,可以提供設備全壽命周期管理,以及多種模式的成套裝備服務,不同于現有的零散型服務模式,可以做到超前服務,快速響應,一致性服務。

成套智能一體化綜采裝備的主要功能:

(1)液壓支架自動跟機和推溜、采煤機記憶截割等;

(2)地面可以對井下設備一鍵啟停及語音集控等;

(3)泵站可以遠程集控;

(4)長壁三機 (輸送機、破碎機、轉載機)及采煤機的電流、溫度等關鍵數據實時在線監控,立柱壓力、采面高度、采煤機位置、牽引方向、牽引速度等在線監控。

2.2 成套智能一體化綜采裝備的參數及優勢

采煤機、液壓支架和刮板運輸機是綜采工作面裝備核心。

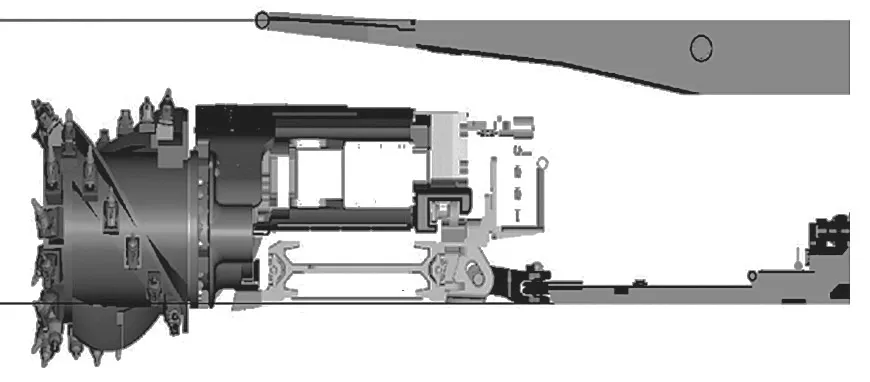

(1)采煤機整機型號為 MG2×200/930-WD,質量為 38 t,機身高度為 883 mm,截割高度為 1.25~2.20 m。整機質量大,減小了機身震動;功率大,增大了破巖能力。滾筒為外旋式,拾煤效果較好。整機結構緊湊,易于維護。

(2)電液控液壓支架型號為 ZY5200-09/21D。通過有限元分析,對頂梁進行可靠度計算后,采用薄箱形頂梁[11]、缸壁打孔專用立柱、臥式抬底、超薄加長推桿,降低了采高,滿足生產檢修需要[12]。

(3)刮板運輸機型號為 SGZ-800/800 型,采用高強度扁平鏈以降低中部槽高度,比原有同型號輸送機中部槽降低了 65 mm。刮板輸送機中部槽高度要盡可能低,并要保證高可靠性,同時要考慮過煤空間,實現高產高效[13]。

(4)轉載機型號為 SZZ-800/315,機身最大高度不大于 1.8 m,與同類型設備相比,高度低,對現場條件適應性強。

3 應用效果

3.1 主要措施和成果

對于行業首套采用統一控制平臺打造的高端成套裝備,鄭煤機集團與平煤集團均給予高度重視。2019年 1 月開始立項,2019 年 9 月平煤集團到鄭煤機集團實地調研,并召開薄煤層智能化工作面建設專題會,安排工程技術人員到棗礦集團、景昇礦、內蒙古伊泰寶山礦進行調研學習。實踐證明,前期充分調研與論證非常重要,選型的適宜性和科學性為后期創造效益提供了有力保障。2019 年 10 月完成智能化設備配套,2019 年 12 月對成套裝備圖紙進行審核,優化整改并開始樣機投制。2020 年 3 月,平煤二礦成立薄煤層智能化工作面領導指揮小組,抽調技術人員加入小組,專門負責該套設備的安裝、調試及試運行,先后安排 30 人去鄭煤機集團進行智能化理論培訓。實踐培訓按井下工考核,要求培訓人員每天穿下井工作服并攜帶工具進行實操練習。2020 年 4 月,智能乳化液泵站設備地面調試,“三機”工廠內聯調聯試 (見圖1)。2020 年 5 月完成井下安裝和智能化系統調試。設備安裝后,僅用 7 d 即調試完畢出煤,2020 年 6 月開始穩定高產高效。

圖1 “三機”工廠聯調Fig.1 In-factory combined debugging of hydraulic support,shearer and scraper conveyor

3.2 效益

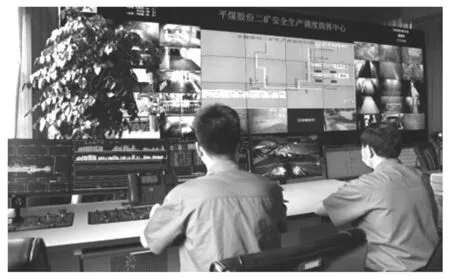

井下集控中心和地面調度指揮中心可以實現對主要設備的電流、溫度、油位、立柱壓力、采高、采煤機位置、方向、速度等關鍵數據實時在線監控 (見圖2),系統及時對異常信息進行提示,做到超前檢修,達到了生產期間無機電事故。

圖2 調度中心遠程操作實時監控Fig.2 Remote control and on-line monitoring of dispatching center

使用普通裝備平均每天推進 7 刀,每刀 0.6 m,每月生產天數按 28 d 計算,每月推進 117.6 m。采用薄煤層智能化裝備后,6 月 1 日開始初采初放,月底推進 153 m,產量為 7.0 萬 t。7 月份采面 20 d 推進 185 m,產量為 8.3 萬 t,經過統計,工作面推進速度平均為 12 刀/d,最高單日推進為 16 刀。8 月份 20 d 推進210 m,具備薄煤層工作面月產 8~10 萬 t 的水平。

該工作面由綜采二隊負責回采,原生產班每班約25 人,薄煤層智能化裝備投入后,單班出勤 10 人即可滿足生產要求,減少了人員數量,達到減人增效的效果。

通過 2 個月的數據統計分析,該采煤面采高控制在 1.3~1.4 m 的情況下 (見圖 3),經井口篩分洗選后商品煤灰分約為 45%;如使用普通設備,采高控制在 1.6~1.7 m,經井口篩分洗選后商品煤灰分約為 55%。使用薄煤層智能化裝備能夠降低原煤及商品煤灰分 5%~8%,提高入洗煤價格 160 元/t,增加銷售收入 1 801萬元。薄煤層智能 化裝備采高控制在 1.3~1.4 m,可減少破矸厚度 300 mm 以上,減少排矸石 10.6 萬 t,矸石外運成本為 57 元/t,因此可節省矸石外運成本604.2 萬元。

圖3 1.3 m 采高示意Fig.3 Sketch of 1.3 mining height

薄煤層成套智能一體化綜采裝備的應用,對于平煤二礦來說,釋放了大量薄煤層資源,直接增加儲量1 056 萬 t,有效延長礦井年限 3~5 a,提高了礦井資源回收率。

3.3 應用中暴露的問題及分析與改進

(1)聯調過程中采煤機遠程停送電功能無法實現。經分析發現,采煤機遠程供電需要通過組合開關將采煤機啟停回路接觸器控制信號上傳至集控中心,集控倉將控制采煤機停、送電信號傳送給組合開關;組合開關控制點表需要提交給集控中心,并且組合開關需要具備第三方 (集控中心)遠程控制功能。因此作出了相應改進,解決了該問題。相關配套設備之間的問題,凸顯了將移變系統納入工作面成套裝備系統的必要性。

(2)工作面頂板較碎,出現機頭、機尾頂梁前端落矸嚴重的問題,影響推進效率。經現場調研,對機頭、機尾推移梁進行改造,通過減小推移梁寬度并將連接耳板前置,使支架前移 630 mm,減小了頂梁前端空頂距,取得了良好效果 (見圖 4)。

圖4 推移梁改造前后對比Fig.4 Contrast of pushing beam before and after reconstruction

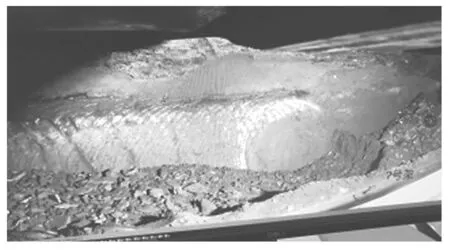

(3)斷層區域存在大塊矸石 (見圖 5),對截齒壽命影響較大。由于采煤機截割電動機不可調速,現場采取以截割電動機的電流作為實時反饋信號,從而判斷煤巖的變化,并及時調整采煤機速度。

(4)根據瓦斯濃度實時調整采煤機速度,國內一直在進行探索與研究,也是智能工作面建設標準中重要評價內容。此次在工作面安裝了 GJG100J 型瓦斯濃度傳感器,初步實現通過實時檢測瓦斯濃度,實時調整采煤機割煤速度。

圖5 斷層區域存在的大塊矸石Fig.5 Block gangue existed in fault area

(5)由于刮板輸送機與轉載機沒有機械關聯 (只要保證相對的位置關系即可,能很好地適應工作面傾角的變化),刮板輸送機的機頭懸空段需要使用墊架支撐,因此先后設計了 3 種墊架。初始設計考慮到順槽低于采面機頭底板約 0.8 m,同時需要適應順槽底板起伏等,設計為多層可拆卸結構。在實際使用過程中,由于底板為泥巖,硬度不夠,推進過程中順槽與采面底板交接處形成緩坡,最終將可拆卸結構改為單層結構。

4 結語

首套采用統一控制平臺打造的薄煤層成套智能一體化綜采裝備,投入使用后在開采效果、效率、效益方面發揮出顯著的優勢,后續對于綜采高端成套裝備的推廣,需要注意以下 3 個方面:

(1)需要圍繞煤層賦存和工作面條件對綜采成套裝備進行科學選型和論證,綜采生產管理人員要充分參與成套裝備的設計過程;

(2)綜采成套裝備要適應綜采工藝和工作面條件,根據調試和初期運行情況作出必要的調整和優化,以適應井下狀況;

(3)綜采成套裝備是以滿足具體工況、發揮整體系統功能效果為優化目的。

薄煤層成套智能一體化綜采裝備會隨著研發和應用的持續深入,在我國薄煤層安全、綠色、高效、智能開采中作出更大貢獻。