基于圖像的噴氣渦流紡紗線捻度測試方法探討

李 浩, 邢明杰, 孫志豪, 吳 瑤

(青島大學 紡織服裝學院, 山東 青島 266071)

噴氣渦流紡是日本村田公司基于噴氣紡改進的一種高效的紡紗方式。其原理是利用空氣渦流作用,使纖維束開松成單根狀態的纖維在噴氣渦流管內凝聚加捻成紗。這也造成因成紗機制不同而使噴氣渦流紡的成紗強力要明顯低于環錠紡。噴氣渦流紡是通過氣流對纖維進行加捻的自由端紡紗方式,所成紗線一般由外層纖維與內層纖維2部分組成,內層大約有30%的平行纖維并沒有被加捻,由外層被加捻的短纖維包覆成紗[1]。但噴氣渦流紡具有紡紗流程短、生產效率高、設備自動化程度高等優勢。在投入市場使用之后,引起了國內外紡織企業的廣泛關注[2]。

由于噴氣渦流紡紗線獨特的結構,傳統的捻度測試方式如加捻退捻法已不適用。為此,本文在分析噴氣渦流紡紗線與傳統環錠紡紗線結構的基礎上,探尋適用于測試和表征其捻度的有效方法:1)使用電子顯微鏡拍攝噴氣渦流紡紗線的外觀圖像,通過Photoshop圖像處理軟件獲得紗線捻回角,再借助公式計算出噴氣渦流紡紗線的捻度;2)使用電子顯微鏡拍攝噴氣渦流紡紗線的截面圖像,通過Onion指數界定紗線的內外層,發現紗線內外層纖維數量比與紗線捻系數具有相關性,認為可用紗線內外層纖維數量比表征噴氣渦流紡紗線加捻程度。

1 噴氣渦流紡紗線結構

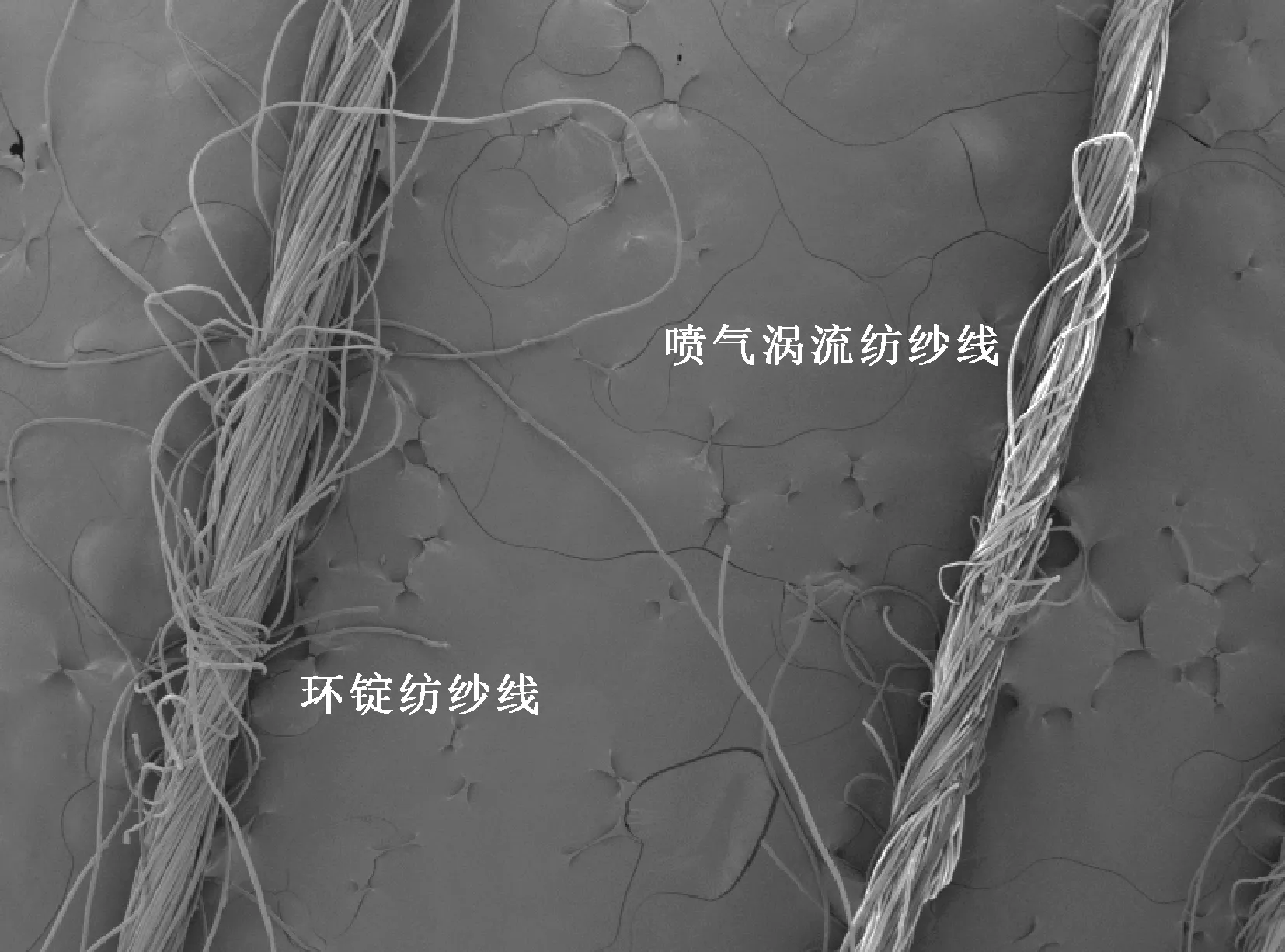

與傳統的環錠紡紗線相比,噴氣渦流紡紗線由于加捻方式的不同在紗線結構上也有著較大的差異。環錠紡紗線是由纖維繞錠子旋轉加捻而得,纖維內外纏繞聯結。而噴氣渦流紡屬于一種自由端紡紗,在加捻的過程中,纖維尾端在空氣渦流的作用下包纏加捻,所以纖維并沒有被完全加捻,而是一部分作為了纖維芯層沒有捻度,而另一部分作為纖維外層將纖維芯層緊緊包纏,由此形成了其獨特的紗線結構[3]。本文借助Tescan VEGA3鎢絲燈掃描電子顯微鏡(捷克Tescan公司)同時觀察噴氣渦流紡紗線與環錠紡紗線外觀(見圖1)。照片上左側為環錠紡紗線,右側為噴氣渦流紡紗線。

圖1 電鏡下紗線外觀照片(×57)Fig.1 Picture of yarn appearance under electron microscope(×57)

基于對噴氣渦流紡成紗原理的分析及其紗線在電子顯微鏡下外觀形態的觀察,可構建噴氣渦流紡紗線的結構模型,如圖2所示。本文所用的模擬軟件為SolidWorks 2020。通過模型可以較為直觀地看出,由于噴氣渦流紡紗線內層平行纖維的存在,若將其退捻,勢必會造成內外層紗線不斷變換且纖維轉移,故傳統的測捻方式并不適用噴氣渦流紡紗線。本文在分析噴氣渦流紡紗線結構的基礎上提出通過圖像來測定紗線捻度。

圖2 噴氣渦流紡紗線結構模型Fig.2 Structure model of air-jet vortex spinning yarn

2 噴氣渦流紡紗線捻度測定

實驗樣品:36 tex 滌綸/粘膠(70/30)、 38 tex滌綸/粘膠(85/15)、 40 tex滌綸/粘膠(65/35)噴氣渦流紡紗線(本文實驗所用紗線樣品均來自山東高密元信紡織有限公司)

2.1 基于紗線外觀圖像的測試方法

基于紗線外觀圖像測捻度原理:先利用掃描電子顯微鏡拍攝噴氣渦流紡紗線外觀照片,再采用Photoshop圖像處理軟件對拍攝的電子顯微鏡圖像進行處理,測量出紗線的捻回角,之后通過公式計算出捻系數。

取上述不同線密度的3種紗線樣品各20組保證其成紗加捻狀態,在恒溫恒濕室內放置48 h,減少外部條件帶來的誤差,然后對樣品進行噴金處理,增加其導電性,便于電鏡觀察。借助掃描電鏡獲得噴氣渦流紡紗線外觀照片。再用Photoshop軟件對外觀照片進行處理:將紗線表面纖維的加捻方向用實線標出,選擇整根紗線的軸向方向作為水平方向放置量角器,則水平方向與實線所標出的纖維方向二者所呈的夾角即紗線的捻回角,如圖3所示。

圖3 用圖像法測試紗線捻度(×200)Fig.3 Test of yarn twist by image(×200)

β—捻回角;d—直徑(mm);T—捻度(捻/(10 cm))。圖4 紗表面理想模型以及捻回角的示意圖Fig.4 Ideal model of yarn surface and schematic diagram of twist angle

再通過紗線表面理想模型[3](見圖4)與式(1)可計算出紗線樣品的體積質量δ, 然后用測得的紗線捻回角β和紗線直徑d,用式(2)計算紗線的捻系數[3],測試結果見表1。

(1)

(2)

式中:α為捻系數;β為捻回角;δ為體積質量;d為纖維直徑,mm;Tt為線密度,tex。

為驗證用圖像法測捻度的準確性和可行性,本文采用原始直觀計數法測試了相同樣品的捻度,即截取10 cm長度的紗線通過放大鏡觀察,數出10 cm長度內紗線的捻回數,然后通過式(3)計算出紗線的捻系數[3],測試結果見表1。

(3)

式中:T為捻度,10 cm紗線的捻回數,捻/(10 cm)。

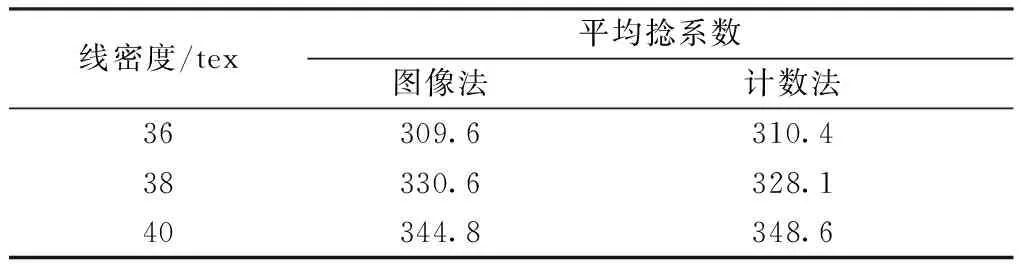

表1 圖像法與計數法測試噴氣渦流紡紗線捻度結果Tab.1 Image method and counting method to test twist of air-jet vortex yarn

由表1所示測試結果可知,依照捻系數判斷標準,借助掃描電子顯微鏡拍攝紗線外觀圖像再用相關軟件處理可獲得紗線捻回角,用紗線直徑及捻回角計算出的噴氣渦流紡紗線捻系數與傳統直觀計數法測試結果較為接近,故認為用圖像法測定噴氣渦流紡紗線捻度是可行性,但實驗過程中也反映出圖像法測試存在的不足:測試工具要用到電子顯微鏡等儀器,測試成本較高;同時對測試試樣的要求較高,若試樣存在較多毛羽,條干不勻等問題,則無法保證成像的清晰度和測量的準確度。

2.2 基于紗線截面圖像的測試方法

由于噴氣渦流紡紗線的特殊結構,噴氣渦流紡紗線的加捻程度基本由外層紗線所決定。噴氣渦流紡紗線中外層纖維所占比例越高,則紗線的加捻程度越大,捻度越大[4]。

在噴氣渦流紗成紗過程中,纖維的加捻程度主要是由渦流管中錐面體周圍的氣流作用所決定。而外層纖維的形成并不是一個瞬間完成的過程,在纖維頭端進入引紗管的過程中,如果渦流較大,則在纖維尾端脫離引導針的瞬間,還未進入引紗管的部分纖維則會以較快的速度分散到錐面體四周,隨著渦流的流向回轉而獲得一定捻度,完成纖維束的凝聚,此時,紗線的加捻程度較高;如果氣流作用較弱,在纖維尾端脫離引導針后,纖維在分散到錐面體四周的同時,會有較多的纖維繼續進入引紗管成為芯紗部分,此時紗線的加捻程度較低[5-6],所以,如果作為芯紗的纖維數量多而外層紗的纖維少,此時外層紗的卷繞程度較低,紗線捻度較弱;反之,作為外層紗的纖維量多,則加捻程度高[7-8]。根據這一成紗原理,可作出推測,是否可用內外層纖維數量來表征噴氣渦流紡紗線的加捻程度。本文通過實驗及相關性檢驗等手段論證這一推測。

2.2.1 實驗過程

實驗材料為不同混紡比的噴氣渦流紡紗線:1#試樣為36 tex滌綸/粘膠(85/15)混紡紗;2#試樣為36 tex滌綸/粘膠(70/30)混紡紗;3#試樣為36 tex滌綸/粘膠(65/35)混紡紗。

將3種紗線試樣放置于恒溫恒濕室內48 h,采用Y172型哈氏切片器(常州德普紡織有限公司)制備紗線切片,借助Tescan VEGA3鎢絲燈掃描電鏡獲得紗線橫截面照片。由于紗線的內層與外層不好界定,本文采用了Onion指數判定法來區分紗線內層與紗線外層。

Onion指數是用來表征混合紗線表層纖維混合比的。當混紡紗線包含2種組分時,如a纖維與b纖維混紡,混紡比為x:y,且x+y=1。如果實際測得紗線表層a纖維為p根,b纖維為q根,則紗線的Onion指數[9]為

(4)

式中:O為紗線Onion指數;x為a纖維占紗線的百分比,%;y為b纖維占紗線的百分比,%;p為紗線外層a纖維根數;q為紗線外層b纖維所占根數。當O>1時,表明a纖維在紗線表層分布較多,反之,b纖維在紗線表層分布較多。

Onion指數可以綜合表達纖維在紗線中的徑向分布。本文實驗中由于滌綸/粘膠混紡紗線中2種纖維在紗線外層與紗線內層數量分布不同,所以Onion指數可用作區分紗線內外層的標準。具體區分方法為:選取3種紗線橫截面電鏡照片各1張,作為參照試樣。運用Photoshop軟件將外層松散纖維與內層較密集的纖維以圓形區分,見圖5。觀察外層纖維,數出確定的紗線外層中滌綸與粘膠的根數(截面呈圓形為滌綸,截面呈不規則形狀為粘膠),然后根據3種紗線的混紡比計算3種紗線的Onion指數。經過計算,參照試樣中1#試樣的Onion指數為0.83,2#試樣的Onion指數為0.85,3#試樣的Onion指數為0.76。

圖5 電鏡下噴氣渦流紗橫截面圖片(×350)Fig.5 Cross section of air-jet vortex yarn under electron microscope(×350)

以參照試樣的Onion指數為標準區分紗線的內外層,即運用Photoshop軟件將測試樣品的電鏡照片以圓形劃分紗線內外層,計算測試樣品的Onion系數,不斷調整圓的大小,直至紗線內外層劃分符合參照試樣的Onion系數,此時,圓內就是紗線內層,圓外就是紗線外層。同時對紗線內外層纖維數量進行計數,計算紗線的內外層纖維數量比,結果見表2。

表2 樣本紗線內外層纖維數量比測試結果Tab.2 Test results of internal and external fiber ratio of sample yarn

從實驗結果可以發現,通過Onion指數劃分紗線內外層的方法得到的3種不同混紡比紗線的內外層纖維數量比較為接近,且每組樣本數據方差較小,數據離散程度較小。說明本方法可較穩定地區分紗線的內外層纖維。

采用Onion指數劃分紗線內外層可得到紗線的內外層纖維數量比,從而可分析噴氣渦流紡紗線捻系數與紗線內外層纖維數量比以及紗線線密度之間的相關性。本文采用SPSS 22.0統計軟件進行三者之間兩兩的相關性檢驗[10],以及三者的相關性,即內外層纖維數量比和捻系數與線密度比值的關系。

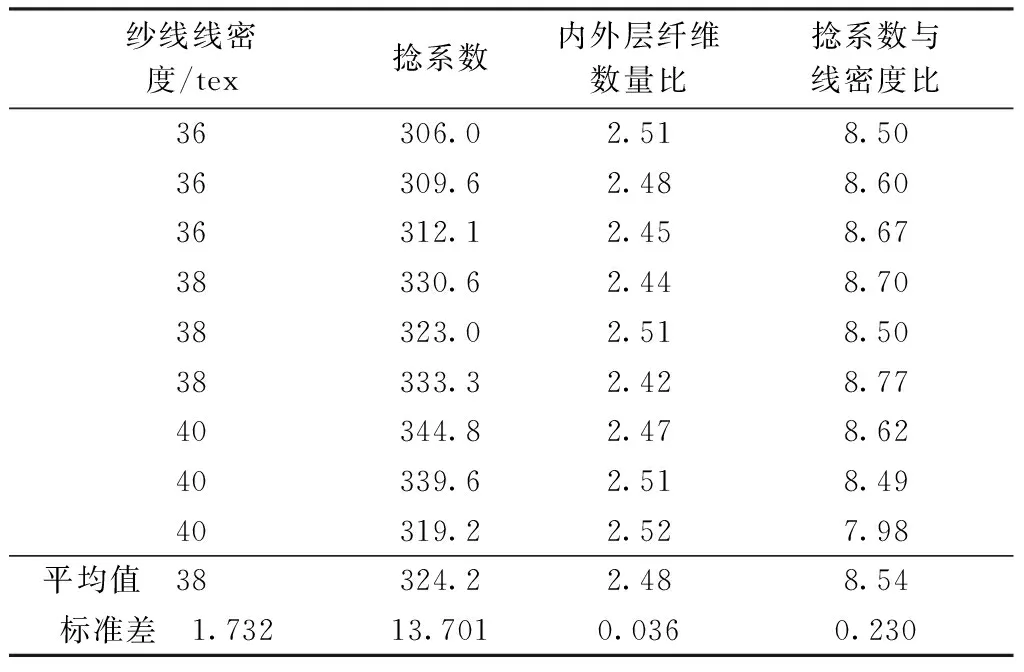

由于相關性檢驗的變量為3個,本軟件進行相關性檢驗的數據樣本個數需要9個,所以本次測試采用實驗樣本為36 tex 滌綸/粘膠(70/30)、 38 tex滌綸/粘膠(85/15)、 40 tex滌綸/粘膠(65/35)噴氣渦流紡紗線各3組,根據2.1節中的用紗線外觀圖像測捻度法及Onion指數劃分紗線內外層的方法分別測試其捻系數與內外層纖維數量比,結果見表3。

表3 試樣紗線捻系數測試結果Tab.3 Test results of twist coefficient of sample yarn

2.2.2 相關性分析

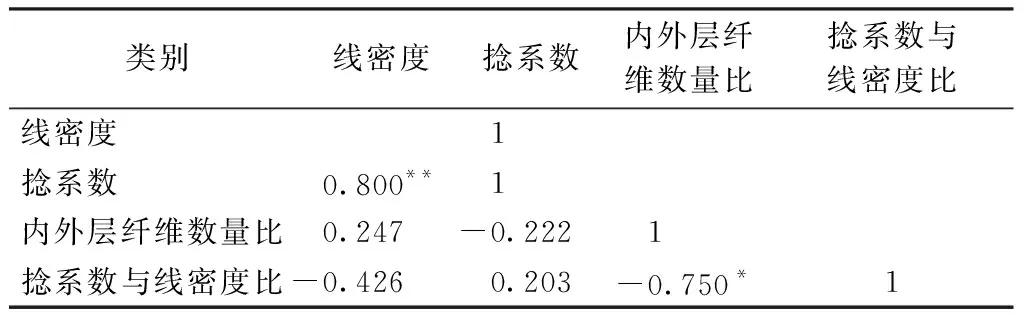

將上述數據導入SPSS中進行相關性分析,使用Pearson相關系數表示噴氣渦流紡紗線線密度、捻系數、內外層纖維數量比三者之間相關關系的強弱情況,結果見表4。

表4 Pearson相關系數結果Tab.4 Pearson correlation coefficient results

根據表中數據結果可知,紗線線密度與捻系數之間的顯著系數為0.800,表示二者之間呈現顯著相關性,為正相關。線密度與內外層纖維數量比、 捻系數與線密度比之間無顯著相關關系。捻系數與線密度比與內外纖維數量比之間呈現出顯著性,相關系數值為-0.750,全部均小于0,意味著二者之間呈現負相關關系。

3 結 論

噴氣渦流紡紗線由于其獨特的紗線結構,傳統的捻度測試方法退捻法并不能達到理想的測試效果,本文探討了2種基于紗線圖像的捻度測試方法。

一種是利用紗線外觀圖像,即采用紗線外觀圖像測量噴氣渦流紡紗線捻回角后,再通過公式計算得到捻系數,其結果與傳統直接計數法所測得的紗線捻系數結果非常相似,所以利用紗線外觀圖像測試噴氣渦流紡紗線捻度是可行的。

另一種是基于紗線橫截面圖像。結合紗線截面圖和Onion指數,可以界定紗線內外層并得到紗線內外層纖維數量比。本文研究發現,相關性檢驗結果顯示噴氣渦流紡紗線內外層纖維數量比與紗線捻系數存在明顯的負相關關系,即噴氣渦流紡紗線的內外層纖維數量比的比值越大,其捻系數越小,紗線的加捻程度越低,故可以用紗線內外層纖維數量比來表征噴氣渦流紡紗線的加捻程度。