提高鋼筋籠主筋直螺紋套筒連接合格率的流程設計

汪 洋,朱杭新

(浙江交工集團股份有限公司地下工程分公司,浙江 杭州 310024)

在地下工程圍護結構的鉆孔咬合樁型式中,鋼筋籠主筋的接頭質量直接影響其受力性能,進而影響有筋樁的承載力甚至整個基坑的穩定性。在現場施工中,鋼筋籠主筋采用直螺紋套筒連接往往存在合格率低的問題。

1 地下工程圍護結構的鉆孔咬合樁的研究背景

鉆孔咬合樁作為國內地下工程圍護結構的一種新型式、新工法,它的可靠性、適用性得到廣泛的認可[1-3]。杭州至富陽城際鐵路工程位于浙江省杭州市西湖區轉塘街道,區間總長為1 407.355 m,標準段結構總寬度約為31.5 m,最大深度為22.4 m。基坑圍護結構采用鉆孔咬合樁型式,共有1 862 根有筋樁,鋼筋籠主筋為HRB400E 級直徑32 mm 的普通熱軋鋼筋。根據設計要求,鋼筋接頭位置相互錯開,鋼筋籠主筋采用直螺紋套筒連接,共需用直螺紋套筒50 000 余個。主筋的接頭質量直接影響其受力性能,進而影響有筋樁的承載力甚至整個基坑的穩定性。結合本工程對接頭質量和成本進行了調查分析,對提高合格率的措施進行了分析。

2 接頭質量調查統計

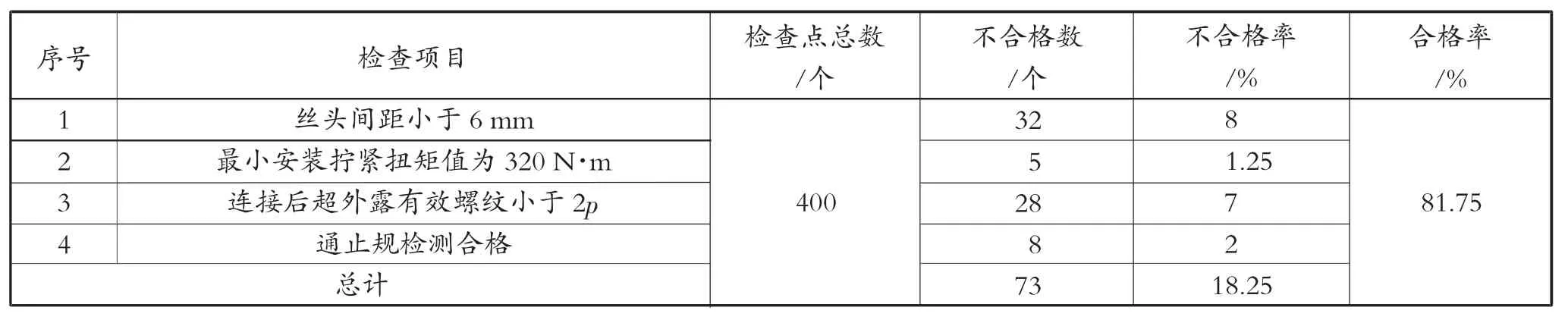

根據JG/T 163-2013 鋼筋機械連接用套筒[4]規范、監理驗收要求以及現場實際情況,主筋直螺紋套筒的檢查項目設置為4 項:絲頭間距小于6 mm;最小安裝擰緊扭矩值為320 N·m;連接后超外露有效螺紋小于2p;通止規檢測合格。

按4 項檢查項目指標,對主筋接頭質量進了調查,得到直螺紋套筒連接質量調查統計表,見第64頁表1。由表1 可知,4 個方面的質量問題同時存在,各檢查項目的不合格率見表1。質量問題的具體表現為4 個方面:一是絲頭間距過大。由于加工誤差造成鋼筋籠主筋加工長度不一,兩節鋼筋籠對接時產生的絲頭間距過大。二是最小安裝擰緊扭矩值小于規范值。在鋼筋滾絲過程中,由于絲頭加工的齒高、螺距p、螺徑等不合規范,造成無法擰緊至規范設計的最小安裝擰緊扭矩值。三是連接后超外露有效螺紋過多。鋼筋籠對接完成后,正常外漏絲長為全絲段的一半絲長,由于絲頭滾絲過長或絲頭間距過大,會導致超外漏有效螺紋過多,形成不合格直螺紋連接。四是通止規檢測不合格。在滾絲過程中,絲頭的齒高、螺距p、螺徑等不合格會導致通規無法全部扭入以及止規扭入超過3p 等不合格現象。在調查統計的400 個接頭中,有73 個接頭不合格,合格率僅為81.75%,不滿足規范要求的一次驗收合格率為95%的要求[4],其中, “絲頭間距大于6 mm”和 “連接后超外露有效螺紋大于2p”2 個方面質量問題的出現概率為 (8%+7%)/18.25%=82.19%,明顯高于其他4 個方面質量問題,是導致直螺紋套筒連接合格率低的主要因素。

表1 直螺紋套筒連接質量調查統計表

3 直螺紋套筒連接質量不合格原因分析與對策

針對直螺紋套筒連接合格率低的這種情況,通過現場調查與分析研究,明確了不合格原因,并采取了相應對策。

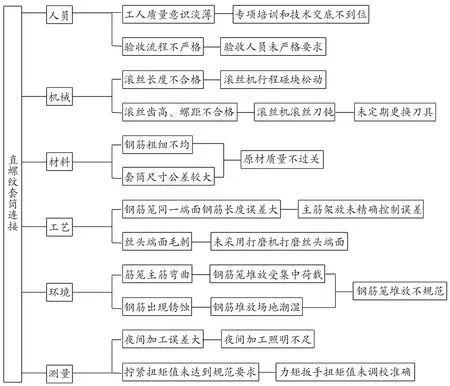

3.1 不合格原因分析

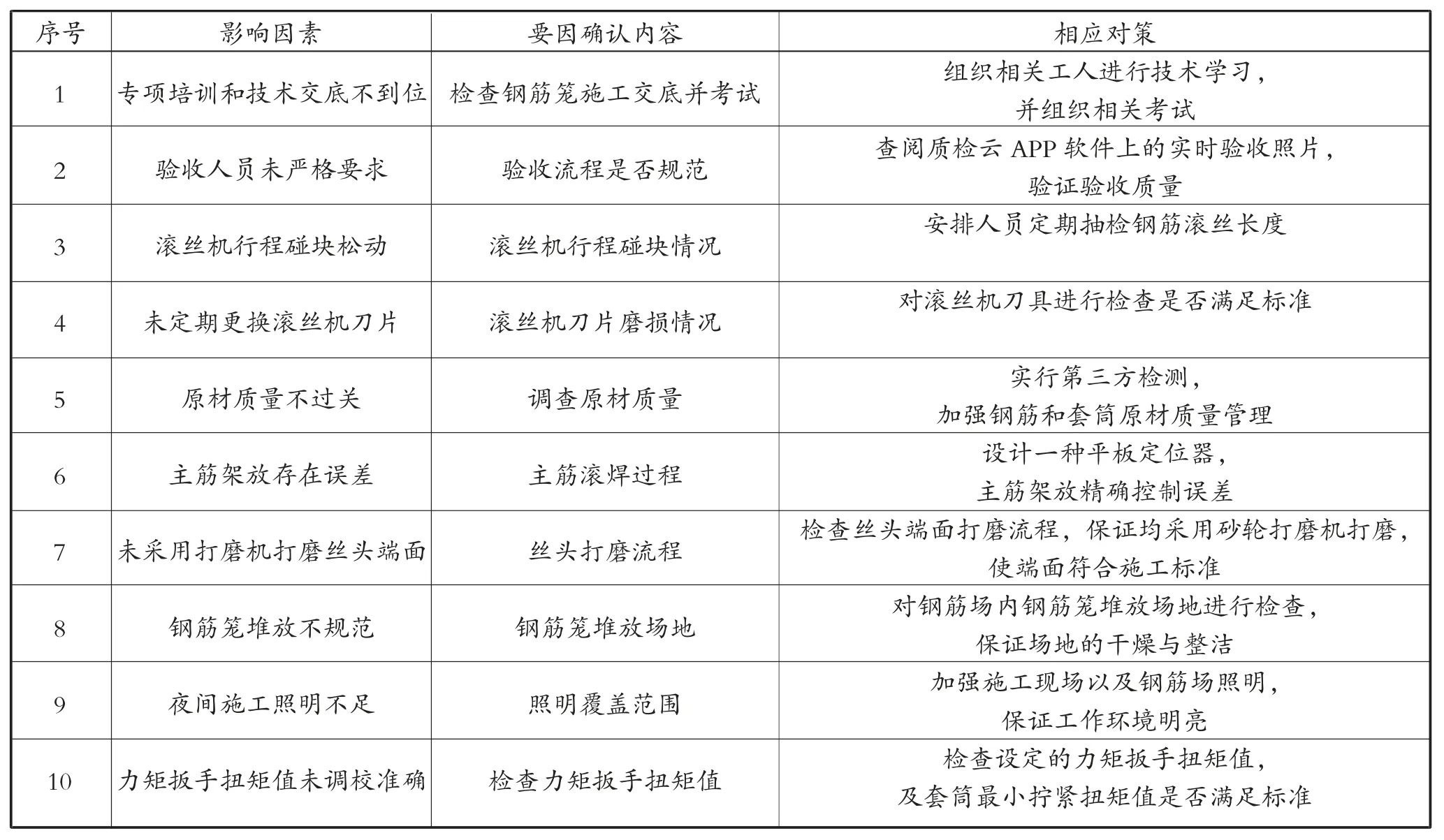

通過現場調查,可從人員、機械、材料、工藝、環境、測量 (可簡稱為 “人、機、料、法、環、測”)6 個方面分析直螺紋套筒連接不合格的原因,并整理繪制成不合格原因調查分析系統圖,見圖1。對這些影響因素展開要因確認,并提出相應對策,見第65 頁表2。

通過對以上10 個影響因素進行要因確認,得出導致直螺紋套筒連接不合格的要因是滾絲機行程碰塊松動和主筋架放工藝不完善。

3.2 實施對策

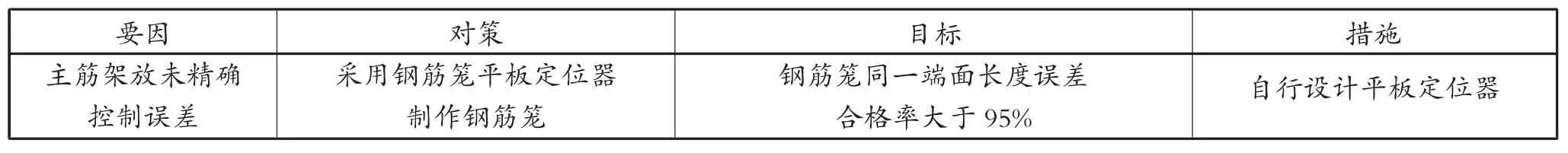

針對主筋架放工藝不完善這個主要的不合格原因,經過討論、分析、比較,制定相關對策措施,見第65 頁表3。

3.2.1 平板定位器的設計思路

設計制作一種平板固定器,可以固定每一根主筋的相對位置,然后焊接在滾焊機的移動盤上,與每根主筋預連接,全程控制每根主筋的相對位置,可精確控制兩節鋼筋籠對接時的絲頭間距,消除因絲頭間距過大導致的超外露有效螺紋絲數過多。

3.2.2 平板定位器的加工制作

現場使用平板定位器后的主筋架放工藝。由鋼筋場加工工人按照設計圖,通過對鋼板、帶絲頭鋼筋、套筒進行剪切和焊接等工序制成平板定位器。在滾焊機架放主筋時,直接把主筋與平板定位器上的套筒預連接后開始滾焊,滾焊后再拆除轉運。

4 直螺紋套筒連接質量改進效果

4.1 合格率

圖1 不合格原因調查分析系統圖

表2 影響因素的要因確認內容及其相應對策

表3 針對主筋架放工藝不完善的對策措施表

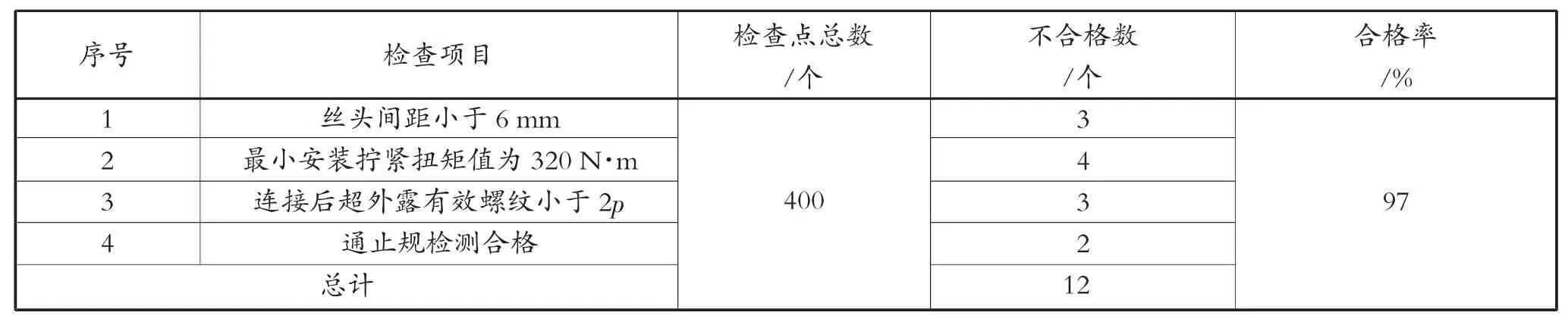

通過采用加強檢查和平板定位器的方法加工鋼筋籠后,對杭州至富陽城際鐵路工程第三標準段的鋼筋籠直螺紋套筒連接情況再次進行調查統計,檢查點總數為400 個,得到優化后的直螺紋套筒連接質量調查統計表,見表4。

由表4 可見,在調查統計的400 個接頭中,有12 個接頭不合格,合格率高達97%,比優化前的合格率提高了15.25%,滿足JG/T 163-2013 鋼筋機械連接用套筒[4]規范要求的一次驗收合格率為95%的要求。

4.2 經濟效益

據計算,所有不合格的連接都需要后期再采用幫條焊連接方式補救,每根幫條焊材料成本費用為:原材成本費用+焊條成本費用-原套筒成本費用=25 元+6 元-4 元=27 元。

按優化前的合格率計算,總連接材料成本費用為:50 000× (81.75%×4+18.25%×27)=409 875 元。按優化后的合格率計算,總連接材料成本費用為:50 000×97%×4+50 000×3%×27=234 500 元。由于409 875 元-234 500 元=175 375 元,因此共節省了超過17.6 萬元的成本費用。

5 結論

以杭州至富陽城際鐵路工程為依托,針對鋼筋籠主筋直螺紋套筒連接合格率低的問題展開研究,設計出平板定位器,取得了明顯的技術經濟效果。

1)通過對直螺紋套筒連接質量調查統計,得出導致直螺紋套筒連接不合格的要因是滾絲機行程碰塊松動和主筋架放工藝不完善。

表4 優化后的直螺紋套筒連接質量調查統計表

2)對于滾絲機行程碰塊松動問題,采取加強管理的措施,發現異常情況及時停工整改。

3)對于主筋架放工藝不完善問題,設計制作一種平板固定器以固定每一根主筋的相對位置,然后焊接在滾焊機的移動盤上與每根主筋預連接。