以生物質為燃料的SOFC和發動機熱電聯供系統:參數分析和性能優化

朱鵬飛,郭磊磊,堯兢,楊福勝,張早校,3,吳震

(1 西安交通大學化學工程與技術學院,陜西西安710049; 2 陜西省能源化工過程強化重點實驗室,陜西西安710049;3動力工程多相流國家重點實驗室,陜西西安710049)

引 言

以可再生能源為原料的高效、清潔、低成本能源轉換技術有助于緩解化石能源短缺和環境污染問題。生物質作為一種可再生能源,其利用轉化過程可以實現CO2循環,有助于降低CO2排放。而且生物質能被譽為繼煤炭、石油、天然氣之外的“第四大能源”[1],是一種理想的替代能源。氣化作為一種生物質利用方式,可以將生物質轉變為合成氣,再經過重整變換反應為高溫燃料電池提供燃料進行發電[2]。基于上述考慮,將生物質氣化與高溫燃料電池相結合有望實現高效、清潔的能源轉化。

考慮到生物質氣化與燃料電池相結合的突出優勢,相關學者已經對生物質氣化與固體氧化物燃料電池(solid oxide fuel cell,SOFC)的耦合系統從能量轉化、分析、經濟性分析等角度進行了研究與評價。Sigurjonsson 等[3]提出了基于生物質的SOFC發電系統的新概念,以處理消化風能和太陽能等間歇性能源,并且對系統進行了技術經濟性分析。de Lorenzo 等[4]設計了一個以生物質氣化氣為燃料,同時產生電能和熱能的SOFC 系統,并且對系統的能量轉換效率進行了研究,結果表明在最佳條件下,該系統的能量轉換效率可以達到88.9%。Shayan等[5]對以蒸汽和空氣為氣化劑的生物質SOFC 系統進行了比較經濟評價和優化。結果表明,在最佳運行條件下,蒸汽作為氣化劑可使機組凈輸出功率提高14.8%,效率提高24.9%,單位產品成本降低8.9%。劉愛虢等[6]對生物質氣化SOFC/燃氣輪機發電系統進行了建模研究,結果表明與其他生物質應用技術相比該系統具有較高的能量轉化效率,在200 kW 規模,生物質含水率為20%時,電效率可以達到47%。耿孝儒等[7]建立了以生物質為燃料的SOFC?燃氣輪機系統的仿真模型,在設計工況點下,該系統發電效率可達55.31%,同時分析了燃料流量、空氣流量對混合動力系統性能的影響。

上述研究結果充分證明了基于生物質氣化的SOFC 系統是一種可行并且有前景的能源轉換技術。然而燃料電池排放出的尾氣仍然具有一定的能量可以用來進一步提高系統效率。實際上,對SOFC 尾氣能量的利用已經有了相關研究,大多集中在采用燃氣輪機或者外燃機(斯特林發動機)作為下游發電設備回收尾氣能量,提高系統能量利用效率[8?11]。然而與燃氣輪機相比,發動機的功率一般較小,更接近于目前SOFC 的功率,二者功率匹配度高。此外,內燃機在嚴酷的環境下運行更加穩定,動態性能更好。因此采用內燃機對SOFC 尾氣能量進行利用更適合復雜工況,功率相容性更好,而且也已有相關文獻報道了SOFC?發動機混合系統的相關研究和分析[12?13]。然而文獻中均是針對以天然氣為燃料的SOFC?發動機混合系統,目前仍沒有以生物質為燃料的相關報道。

基于以上分析與討論,本文提出了一種由生物質氣化、SOFC、發動機和余熱回收子系統組成的新型生物質燃料混合動力系統,并從熱力學和熱經濟學的角度對該系統進行了研究與評價,最后采用多目標優化理論對系統進行了優化,以期使系統達到綜合最佳的性能。

1 系統設計與運行原理

圖1 基于生物質氣化的SOFC?發動機混合動力系統原理圖Fig.1 Schematic diagram of SOFC?Engine hybrid power system based on biomass gasification

圖1闡述了所提出的基于生物質氣化的SOFC?發動機混合動力系統的運行流程和原理。SOFC 尾氣一般屬于稀薄燃料,比較難以作為傳統發動機的燃料進行利用。均質壓縮點火(HCCI)是發動機的一種燃燒方式,它能最大限度地利用稀薄燃料進行燃燒,而且實驗已經證實了以SOFC 尾氣為燃料的發動機通過HCCI模式可以產生一定的功率[12]。因此,本系統采用HCCI 發動機作為下游燃料電池的尾氣能量回收設備,利用未完全反應的燃料氣進行二次發電。系統的具體工作原理可以描述如下。空氣(3)和水蒸氣(23)分別經過鼓風機1增壓和換熱器2加熱后,作為氣化劑注入氣化爐內,生物質(1)在氣化劑作用下氣化,產生氣化氣(4)。氣化氣經過分離器分離為氫氣(5)、雜質(24)和剩余氣體(6),剩余氣體再經過重整器通過重整變換產生更多氫氣。隨后將混合氣(8)作為燃料通入陽極,經過換熱器1預熱的空氣(9)通入陰極,二者在燃料電池內發生電化學反應產生電能輸出。燃料電池排放的尾氣(12)通入發動機內,在發動機經過壓縮、燃燒、膨脹等熱力學過程完成Otto循環產生電能。最后從發動機排出的廢氣(15)依次通過換熱器1預熱陰極空氣和換熱器2 預熱水。此外,排出系統的尾氣(17)通過余熱收集器進一步利用回收熱量,用于其他場合的供熱需求。

2 系統建模

2.1 模型假設

為了分析與建模方便,做了如下簡化假設:

(1)系統內的流體處于穩定流動狀態,化學反應處于熱力學平衡狀態;

(2)空氣的成分由21%O2和79%N2組成[14];

(3)燃料電池尾氣在發動機燃燒室內完全氧化燃燒[15];

(4)系統設備到環境的熱損失可以忽略不計;

(5)流體在系統中的流動阻力和壓降損失忽略不計[16];

(6)系統部件為零維模型,內部熱力學參數分布是均勻的[17]。

2.2 生物質氣化模型

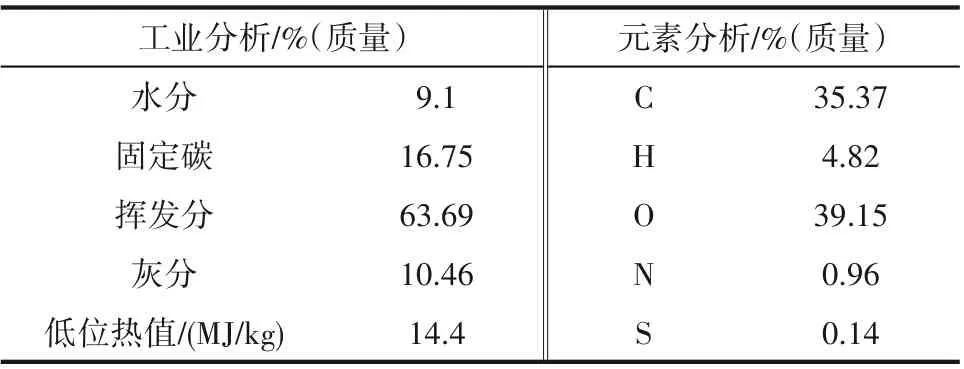

在這項工作中,采用的生物質燃料是水稻秸稈,生物質具體的工業分析和元素分析如表1 所示[18]。本工作使用Aspen Plus 軟件對系統進行了模擬。由于生物質氣化是一個比較復雜的化學反應過程,因此對該過程采用了化學計量反應器和Gibbs 反應器進行了模擬。首先化學計量反應器將生物質除灰分外的所有元素轉化為基本單質,具體過程可由式(1)來描述。其次將這些基本單質通入Gibbs 反應器,當Gibbs 自由能最小時,認為氣化氣的組成處于平衡狀態。

表1 生物質燃料的工業分析和元素分析結果[18]Table 1 The proximate and the ultimate analyses of the discussed rice straw biomass[18]

式中,CHxOyNzSw是根據表1 數據計算所得到的生物質的分子式組成。

由于采用水蒸氣和空氣作為氣化劑,所以空氣當量比ER 和蒸汽生物質比S/B 對氣化結果影響較大。空氣當量比是氣化爐內實際供給的空氣量與物料理論上達到完全燃燒所需要的空氣量之比,表達式如式(2)所示。式中AR 是實際通入的空氣量與燃料量之比,稱為空燃比;SR 是物料理論上達到完全燃燒所需要的空氣量與燃料量之比,被稱為化學當量比。化學當量比SR 的計算公式如式(3)所示[19]。

式中,?C、?H、?O、?N分別是物料中碳、氫、氧、氮元素的含量,%。

2.3 重整燃料電池模型

在重整器中發生的甲烷重整和水汽變換反應可以用式(4)和式(5)來描述[20]。

在燃料電池工作過程中所釋放的熱量可以根據Gibbs?Helmholtz方程來進行計算:

式中,ΔH 為電化學反應焓變;n 為轉移電子數;E 為電化學反應電動勢;F 為法拉第常數;T 為燃料電池溫度。

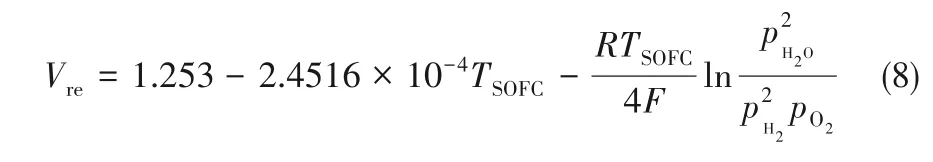

燃料電池的實際輸出電壓V與極化電壓之間的關系可以用式(7)描述,其中Vre是理想可逆電壓,可以通過式(8)能斯特方程來計算[21]。

式中,Vact、Vconc、Vohm分別為活化過電壓、濃差過電壓,歐姆過電壓,具體計算公式可以參考文獻[22?23]。

燃料電池工作時的電流密度可以根據式(9)來描述:

式中,μ 為燃料利用率;?H2為通入燃料電池氫氣的流率;N為單電池的數量;Ac為單電池的面積。

燃料電池的輸出功率可以計算如下:

式中,η為逆變器效率。

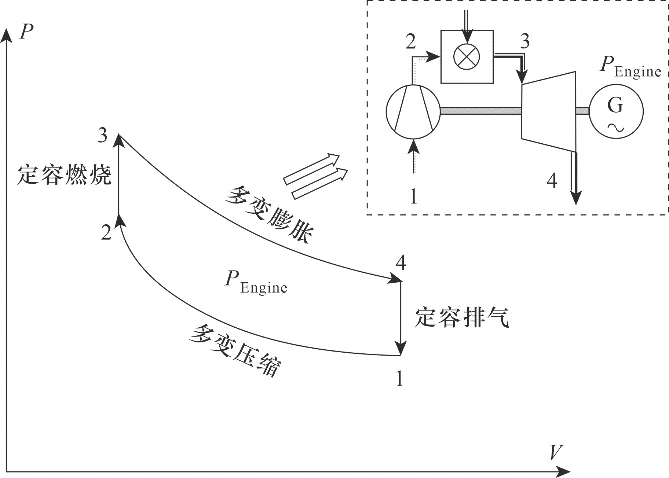

2.4 發動機子系統建模

利用經典Otto 循環的熱力學過程對HCCI 發動機進行近似建模[24]。圖2 給出了Otto 循環的熱力循環曲線,一般可以將其簡化為多變壓縮、定容燃燒、多變膨脹和定容排氣四個過程。壓縮過程的排氣溫度Tout和耗功W?C可以采用式(11)和式(12)計算。

圖2 HCCI發動機經典奧拓循環的P?V圖Fig.2 The P-V diagram of the classical Otto cycle of HCCI engines

式中,Tin為進口溫度;?為進口摩爾流率;γ為壓縮比;α 為多變指數;ηPOC和ηMEC分別為多變效率和機械效率。

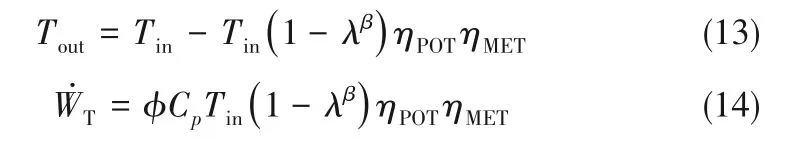

相應地,膨脹過程的排氣溫度Tout和輸出功率W?T可以根據式(13)和式(14)來計算。

式中,Tin為進口溫度;? 為進口摩爾流率;λ 為膨脹比;β為膨脹過程的多變指數;ηPOT和ηMET分別為膨脹過程的多變效率和機械效率。

最后,將以生物質為燃料的SOFC?發動機系統的發電效率和能量轉換效率定義為式(15)和式(16)。

式中,LHVbio為通入系統生物質燃料的低位熱值;為通入系統生物質燃料的質量流量;和為SOFC 和發動機的輸出功率;為系統輸出的熱功率;和分別為鼓風機1、2和泵的功耗。

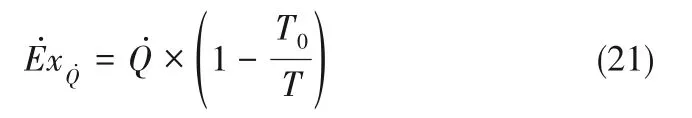

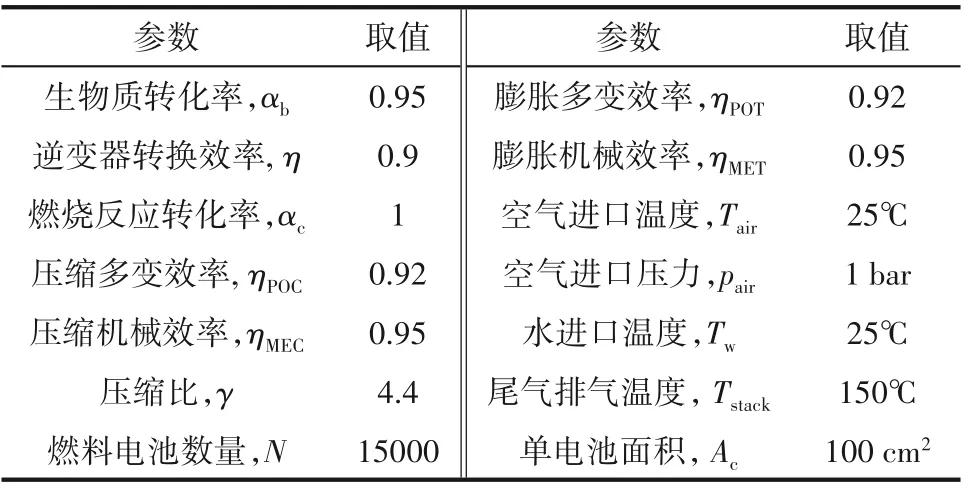

2.6 熱經濟分析模型

式中,λ為平操作小時數,8000 h。

2.7 模型求解

采用Aspen Plus 軟件對系統流程進行了模擬,并且在生物質氣化和燃料電池模塊中利用了Fortran 語言對模型相關內容進行了定義補充。表2總結了建模過程中所涉及到的一些重要參數。

表2 系統建模過程中的重要參數取值Table 2 Values of some important parameters used in the model of the hybrid system

3 多目標優化與決策

3.1 目標函數

3.2 決策變量

在對系統優化之前,要先指定對系統性能造成影響的相關決策變量。本項工作選擇燃料利用率μ、燃料電池溫度TSOFC、空氣當量比ER、蒸汽生物質比S/B、氣化劑水蒸氣溫度Ts和發動機壓比γ 6 個決策變量對系統進行優化,具體決策變量取值范圍如表3所示。

表3 優化決策變量的取值Table 3 Optimization ranges of design variables

3.3 優化決策

由于兩個優化目標的尺度和維數不同,為了確定帕累托邊界上的最佳適用解,應該使目標函數所在的兩個軸都無量綱化。在此次優化過程中,選擇最有代表性的無量綱化方法之一的LINMAP 方法來選擇最優點。在LINMAP 方法中,帕累托邊界上的每個解i 到理想點的歐氏距離EDi+可以定義為式(26)[28]。

式中,fidealj是第j個目標函數在單目標優化時的理想解;fij是第j個目標函數在第i個解處的數值。

選擇距離理想點歐式距離最短的解作為最終的最優解,如式(27)所示[28]。

4 結果與討論

4.1 模型驗證

由于生物質氣化子系統和燃料電池子系統模型是整個系統建模的核心,因此,采用實驗值[29]與模擬值對比的方法對兩個子系統的模型進行了驗證。根據文獻中的實驗條件,對模型中生物質氣化和燃料電池的操作參數進行了適當的調整。圖3(a)為氣化溫度900℃下實驗與模型產氫率的比較,當S/B 為0.6 時,實驗值和模擬值的相對誤差最大,最大相對誤差為3.81%。在其他S/B條件下,相對誤差均小于3.5%。總體來說,該模擬與實驗的相對誤差比較小,在可接受的范圍之內。圖3(b)為氣化溫度為700℃時,氣化過程實驗與模擬的產物氣體組成對比。可以看出,模型預測的氣體成分與實驗結果基本一致,但模型預測的氫氣濃度要高于實驗結果。這主要是因為為了簡化建模過程,所采用的生物質氣化模型在較低溫度下沒有考慮焦油和高碳碳氫化合物的形成。模型與實驗數據對比結果表明本文建立的氣化模型能夠在較高氣化溫度下比較可靠地模擬生物質的氣化過程。

同樣利用實驗數據對SOFC 的電化學模型進行了驗證。圖4描述了不同溫度下模擬結果與實驗數據[30]的SOFC 性能對比。當燃料電池溫度為1073 K時,電流密度小于20000 A/m2,燃料電池輸出電壓的實驗值和模擬值最大相對誤差在3.25%以內。當電流密度大于20000 A/m2,由于極化損失增加,輸出電壓的實驗值和模擬值的最大相對誤差增加到8.7%。由于SOFC 運行時的電流密度一般小于20000 A/m2[20,31],因此,所建立的SOFC 電化學模型對于系統性能分析是比較可靠的。

4.2 參數分析

4.2.1 燃料流率對系統性能影響 圖5分別描述了生物質量對系統輸出功率、效率和比發電成本SEEC 的影響。如圖5(a)所示,隨著進入系統生物質流量的增大,系統的總輸出功率有了明顯的增大,但是熱功率增長明顯高于電功率。當生物質流量從350 kg/h增加到600 kg/h時,系統總輸出功率從846 kW 增加到1809 kW,系統輸出的電功率從768.6 kW 增加到1234.45 kW,熱功率從160.3 kW 增加到657.4 kW。從圖5(b)可以看出,隨著生物質進料的增大,系統總的能量轉換效率增長較大,由65.4%增長至75.4%。但是系統的發電效率變化不大,最高為49.3%。該發電效率比Gadsb?ll 等[32]通過實驗得到的以木屑為燃料的SOFC 系統的發電效率高6%左右(Gadsb?ll 等所得到的發電效率為43%)。該比較結果也體現了采用發動機作為SOFC 尾氣能量利用裝置能夠提高整個系統效率的優勢。

由于增加了生物質進料量,輸出熱功率很大程度上得到了提高,系統的總能量轉換效率相應地提高。然而燃料電池SOFC 和發動機的發電性能基本固定,因此,導致系統的發電效率基本不變。同時,系統的效率也逐漸增加,表明隨著進料量的增加,系統規模的擴大,有助于減少損失,提高有效能的利用效率。最后系統的比發電成本隨著進料量增加呈現下降趨勢,由0.0718 USD/(kW·h)降低至0.0599 USD/(kW·h)。這是由于系統發電規模擴大,各部件投資成本增加幅度低于功率增加幅度,導致比發電成本下降。總體來說,進料生物質量的增加會使系統輸出功率相應增加,由于熱功率增加幅度較大,導致系統總能量轉換效率增加,但是發電效率基本保持不變,比發電成本逐漸下降。

4.2.2 空氣當量比ER 對系統性能影響 圖6 描述了空氣當量比對系統性能的影響。隨著ER 從0.05增加到0.2,系統輸出電功率從990 kW 減少到878 kW,系統產生熱功率從461 kW 增加至485 kW。相應地,系統的發電效率從49.5%降低到43.9%。由于系統輸出電功率減少程度大于熱功率增加程度,因此,能量轉換效率也從72.6%減少至68.2%。

在ER 為0.1 之前,系統輸出電能和效率緩慢降低,但隨著ER 大于0.1 之后,輸出電能和效率下降幅度加大。呈現這樣的趨勢主要是由于隨著ER 的不斷增加,氣化爐內的氧氣含量不斷增加,相應地氣化爐溫度不斷升高,甲烷和水蒸氣的重整反應向正向移動使得氫氣產量有所增加,從而導致輸入SOFC 的氫氣濃度略微下降;隨著ER 持續增加,氧氣的不斷增加導致氫和氧的反應加劇,造成氫氣含量大幅下降,因此,SOFC 輸出功率減少。由于燃料電池是系統的主要發電設備,其輸出功率占比在70%左右,因此,增大ER 會導致SOFC 輸出功率降低,從而降低了系統的發電效率。由于系統發電功率逐漸降低,系統的比發電成本隨著ER 逐漸增加從0.06 USD/(kW·h)增加至0.071 USD/(kW·h)。

4.2.3 蒸汽生物質比S/B 對系統性能影響 圖7 描述了隨生物質比的提高系統性能的改變情況。隨著S/B 比的增加,水蒸氣的增加有利于一氧化碳的水汽變換反應正向移動,使氫氣和二氧化碳含量增加,一氧化碳含量減少。氫氣含量的增加使得SOFC 的輸出功率逐漸增大,并且SOFC 是主要的發電部件,因此,系統輸出電功率表現出增大的趨勢。隨著S/B 比由0.3 增加到1.2,系統輸出電能從946 kW 逐漸增加到1005.4 kW,相應地,發電效率從47.3%增加到50.3%。隨著S/B 比逐漸增大,系統輸出熱功率不斷減少而且減少的程度較大。

圖7 蒸汽生物質比S/B對系統性能影響Fig.7 Effects of steam to biomass ratio S/B on system performances

4.2.4 燃料利用率對系統性能影響 圖8顯示了燃料利用率對系統性能的影響。可以看到隨著燃料利用率的增加,系統的效率和發電效率逐漸增加。當燃料利用率從0.5 增加到0.8 時,效率從49.6% 增加到51.3%,發電效率從45.5% 增加到48.2%。燃料利用率的增加,意味著更多的氫氣參與電化學反應,使燃料電池輸出功率增加,但這會使得發動機可以利用的燃料減少,發動機輸出功率相應減少。由于SOFC 的發電效率一般要比發動機的效率高很多,因此,SOFC 輸出功率的增加幅度要大于發動機功率的減少幅度,綜合表現出系統輸出電功率和效率增加的性能。燃料利用率僅僅改變了進入燃料電池和發動機的燃料流量,從而改變了燃料電池和發動機的功率占比,并沒有對生物質氣化階段造成影響,因此系統總能量轉換效率基本維持不變,保持在71%左右。

系統比發電成本隨燃料利用率呈現先降低后增大的趨勢,當燃料利用率為0.65 時,最低比發電成本為0.0618 USD/(kW·h)。當燃料利用率在0.5~0.65 范圍時,部件輸出功率增大,部件投資成本增大,但是相對于輸出功率增加程度較小,所以比發電成本降低;燃料利用率在0.65~0.8范圍內,投資成本的增大程度超過功率增大程度,相應地,比發電成本增大。

4.3 多目標優化

圖8 燃料利用率μ對系統性能影響Fig.8 Effects of fuel utilization ratio μ on system performances

圖9 基于生物質氣化的SOFC?發動機系統Pareto前沿Fig.9 Pareto frontier for the hybrid system

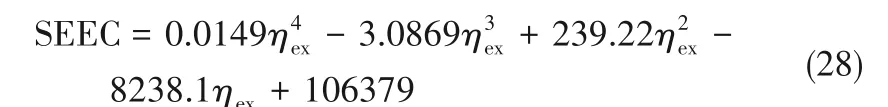

圖9 所示為由ε?constraint 方法確定的帕累托邊界。圖中A 點代表最小的效率(50.3%)和最低的比發電成本(0.0546 USD/(kW·h)),實際上是考慮對比發電成本進行單目標最優化的結果。C 點代表效率最高為53.7%,比發電成本最低為0.0587 USD/(kW·h),實際上是考慮對效率進行單目標優化的結果。所有中間的點代表比成本的限制越來越寬松時,對效率進行優化的結果。為了能夠更好地反映發電成本與效率之間的關系,將帕累托邊界通過多項式進行擬合,擬合所得到的表達式為式(28)。

式中,50.3% < ηex< 53.7%, R2= 0.9897。

從圖9可以進一步看出,LINMAP方法選擇的帕累托最優解為點B,其距離理想點的距離最短。最優點B 的效率為53.5%,比發電成本SEEC 為0.0576 USD/(kW·h)。該比發電成本稍高于標準電廠的發電成本(0.0546 USD/(kW·h))[33],比之前以天然氣為燃料的SOFC?發動機比發電成本0.0691 USD/(kW·h)降低了19.6%[26],這說明提出的以生物質為燃料的燃料電池混合系統具有一定的經濟優勢。表4詳細列出了A~C點的操作變量值及相應性能優化結果。

表4 雙目標優化的帕累托邊界上A~C點目標函數和決策變量的取值Table 4 Optimum values of objective functions and design variables on the Pareto frontier

基于生物質氣化的SOFC?發動機系統的帕累托邊界對應的6 個操作變量的分布如圖10 所示。操作變量的區域受其上界和下界限制。從圖中可以看到,燃料利用率的最佳取值在0.63~0.76 范圍內;燃料電池溫度的最佳取值集中在875~1000℃之間;發動機壓縮比基本集中在取值下限4.0 之上;氣化劑水蒸氣的溫度取值在190~280℃之間,大多數集中在200℃附近;蒸汽生物質比的取值在0.6~1.2范圍之內;空氣當量比ER 取值在0.045~0.095之間,大多數取值依然集中在下限0.045之上。

5 結 論

對基于生物質氣化的SOFC?發動機系統進行了模擬,探究了生物質流率、空氣當量比ER、蒸汽生物質比S/B、燃料利用率μ 對系統性能的影響,最后采用多目標優化理論對系統效率和比發電成本進行了權衡,得到了基于效率和比發電成本的最優操作點。綜合上述研究內容,可以得到以下結論。

(1)隨著入口生物質流量的增加,系統輸出電功率和熱功率逐漸增大;效率和能量轉換效率均逐漸增大,發電效率基本保持不變,比發電成本逐漸減小。

圖10 帕累托前沿點上操作參數的分布Fig.10 Scattered distribution of the design variables in Pareto frontier

(2)在空氣當量比小于0.1 時,氣化氣體中氫氣含量略微下降,系統輸出電能和效率緩慢降低;在空氣當量比大于0.1 時,氫氧燃燒反應成為控制反應,使得氣化氣中氫氣含量大幅下降,導致SOFC 輸出功率降低,降低了系統的發電效率。

(3)隨著S/B 比的增加,水蒸氣的增加有利于一氧化碳的水汽變換反應正向移動,使氫氣和二氧化碳含量增加,一氧化碳含量減少。氫氣含量的增加使得系統輸出電功從946 kW 逐漸增加到1005.4 kW,相應地發電效率從47.3%增加到50.3%。

(4)燃料利用率的增大使得SOFC 發電功率占比提高,由于SOFC 是主要的發電部件,相應地系統發電效率從45.5%增加到48.2%。從投資成本的增加和發電功率的增大兩方面來考慮,比發電成本隨燃料利用率呈現先降低后增大的趨勢。