機械式分層采油技術研究與試驗

周學青

摘 要:老油田在開采過程中面臨著區塊認知程度較高,新井開采初期低含水周期短,含水上升較快,在后期開采過程中受層間差異性等矛盾影響,低含水層受高含水層干擾,導致多層合采時低含水層未能有效動用。分層采油技術的應用可從一定程度上緩解此類問題,提高油層的有效動用程度,提高單井產量。

關鍵詞:分層采油;層間矛盾;控水增油;

1、背景

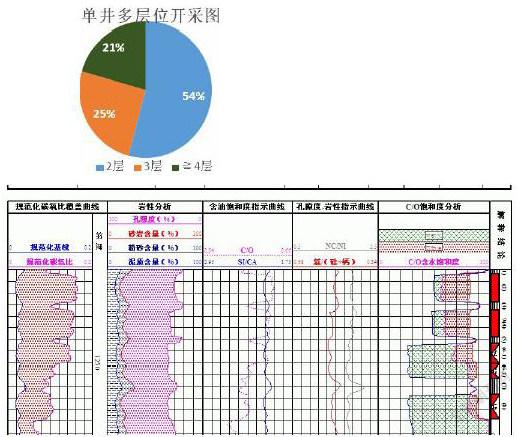

油田自1971年投入開發,1990年進入特高含水開發階段,目前綜合含水95%,油田穩產和可持續發展面臨嚴峻挑戰,工區內縱向上發育多個含油層位,剩余油油水界面不統一,大部分油井合采,層間矛盾突出,油田目前共有油井394口,合采井數為170口,平均單井日產油2.3t,綜合含水高達94.15%,其中有67口含水達到97%以上。從圖中某單井剩余油飽和度途中可看出,由于受層間矛盾影響,低含水層受高含水層干擾,導致多層合采時低含水層未能有效動用。

2、技術對策

2.1傳統技術對策及存在問題

傳統方法是在井筒內下入封隔器,將高含水層卡封,對目的層實施單采,此項工藝面臨如下問題:

②在對目的層認知有限情況下,可能存在一定投入風險;

②再度動用原層系需上修作業,將下入封隔器再次撈出,層間矛盾大、剩余油分布不均的單井實施合采效果不理想

③單采目的層從一定程度上丟失了原層系,造成資源浪費。

2.2機械式分層采油技術

從工程技術角度而言如何強化工程技術研究,利用井下工具在多層系油層間實現快捷可靠的轉向操作、從而實現精準、高效挖潛低含水層剩余油分布成為了一項需求。機械式分層采油技術從一定程度上解決了此類問題。其工作原理如下:

2.2.1工藝原理 使用封隔器將層位分別隔離開。利用液壓開關的開與關的不同組合方式,組成有序的程序轉換方式,通過液壓打壓的方式實現其程序的有效運行(程序為人為設定)。

利用信號開關,為層間設定一個合理的壓力參數差值,以確保所有的液壓開關打壓時的同時換向,同時也保證了層位間的最大密封差值,從而便避免了由于層位間的密封壓差過大,而使封隔器失效的風險,大大延長了該工藝的使用壽命。

此程序可根據油井實際生產情況及需求設置多層分采開關,同時對分開開關轉向壓力予以預設,當程序設立以后其運行就是唯一的。

2.2.2 轉向原理 以兩層分采設計為例,K代表“打開”狀態,G代表“關閉”狀態。

分采工具入井前信號開關初始狀態全部為K狀態(表中1狀態);操作時通過地面設備對套管打壓8-12Mpa,即可完成相應一次井下開關轉向,生產一定周期待油井液面穩定后,同理操作對套管打壓即可實現再次轉向,四次即可完成分采工具的一個轉向周期,恢復預設初始狀態。

2.2.3 技術適應性

機械式分層采油工藝主要針對層間矛盾突出,剩余油分布不均井,從儲層角度出發其適用井需滿足以下條件:①7層≧單井生產層數≧2層② 層間地層壓差較大③剩余油分布差異大;從工程角度出發其適用井應滿足以下條件:④ 工具作封單井位置井斜小于45度 ? 地層層系出砂量適中。

3、技術應用情況

某廠油田主力油層為館陶和二疊油組,二疊油組含蠟量高、地層壓力低,產出液含水高供液能力差,單采效果不理想;館陶油組位于二疊上部,供液能力強,產出液含水低,層間差異大導致油井合采時目的層不能達到生產目的。

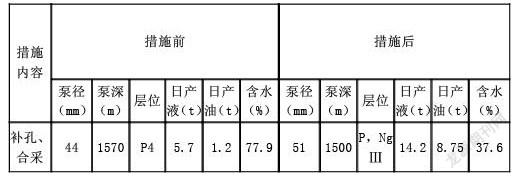

某井是一口抽油機井,相關條件適合開展此項技術應用,其生產層位二疊油組,層系壓力值為7.17Mpa,二疊油組含蠟量高、地層壓力低,產出液含水高供液能力差,日產液5.77方,日產油1.27噸,含水77.9%,動液面1230米,單采效果不理想,于2018年9月低效關停。為提高單井產能于2019年5月26日-6月3日補孔NgⅢ層系作業,NgⅢ層系壓力值為14.01Mpa。補孔后應用該工藝合采生產。實施后初期日產液14.2方,日產油8.75噸,含水37.6%,日增油7.4噸,動液面896米。

該井于2019年10月因桿斷再次作業,作業后發現產出液情況異常,聯合地質所進行水樣分析,作業后水質礦化度為14748mg/L,產出液符合二疊油組流體性質。專題討論分析推斷該井由于作業時洗井起壓,造成分層采油管柱開關動作,導致單采二疊油組,后經現場對分采管柱實施轉向操作單采館三,轉向后水質礦化度為5000mg/L。

分采開關轉向后油品性質對比圖

從上述相關數據可看出,該井在應用機械式分層采油工藝后,油井產出效果良好,對層間矛盾差異大油井具有一定的適應性,井下分層工具靈活、可靠、快捷,可有效提高單井油層有效動用程度,相對傳統卡換層作業降低了油井作業次數及作業費用,現場操作維護簡單,成本低,具有一定的推廣價值。

認知及建議

管理認知

①工藝在實施前應精準摸清地層儲層各項性質參數;

②在實施后,油井維護性作業及日常洗井維護中應充分考慮此項工藝可能存在的分采開關轉向問題,加強油井操作人員對于此項技術的培訓及管理認知,避免誤操作導致的生產性問題;

③如需采取相關措施,應及時與相關部門溝通,做到相應問題的預判機制及處理機制

工藝認知

①一趟分采管柱,可實現多層間生產切換,精準挖潛層間潛力;

②分體設計,采油管柱與分采管柱完全分離,分采管柱使用周期長且效益突出:分體設計降低作業量,減少作業費用,相對于傳統卡換層作業,如需再度動用原層系需上修作業,將下入封隔器再次撈出,此項工藝無需作業,即可實現任意換層生產,且避免了因層間矛盾大、剩余油分布不均導致的單井合采效果不理想等問題,也避免了傳統工藝卡層帶來的丟失層系造成的資源浪費。以單井卡換層為例預計節約作業費用:節省費用(萬元)=N(卡換層次數)*15萬元;在對目的層認知有限情況下,可靈活、動態、有效加大對未動用/動用程度低層系監測,降低投入風險;實施此項工藝后轉向操作簡便,在對油井實施換層作業時,地面只需一臺泵車 、 一臺罐車、 一名油井作業人員,對套管實施打壓作業即可實現目標。

③擋砂工藝設計,對于出砂層位可加裝簡易防砂裝置,實現有效生產當油井含砂時,該工藝可在液壓開關與信號開關之間增加開關式濾砂管,這樣可以將砂子有效地擋在套管與開關式濾砂管之間,以確保采油的安全性。由于油井出砂,在層間需要增加松砂式安全接頭,以確保該工藝打撈時的安全性。

工藝下步改進措施

為避免在日常維護性洗井作業對此項工藝的影響,特提出下步改進措施:

①可適當提高分采開關轉向壓力值并控制洗井壓力

②在分采管柱上部加裝單流閥裝置

參考文獻:

[1]淺談油井多層分采工藝技術[J]. 陳飛,宮承君,何能欣. ?山東工業技術. 2016(20)

[2]油井多層分采工藝技術研究與應用[J]. 陳威. ?化工管理. 2014(23)