基于陶瓷行業脫硫塔管束除霧器 流速調控裝置的設計研究

李偉江,何建林

(1.佛山華清智業環保科技有限公司,廣東 佛山 528200; 2.廣東環境保護工程職業學院 機電工程系,廣東 佛山 528216)

陶瓷行業的窯爐所排放出來的煙氣,溫度可達600~1400 ℃,煙氣中含有大量的粉塵及粉塵顆粒,粒徑為5~10 μm,甚至在亞微米級。高溫煙氣中粉塵的粘滯力是動態變化的,分離難度大。煙氣中包含有害物質、氯化物和硫化物等酸性氣體,具有較強的腐蝕性,一旦這些高溫煙氣隨意排放,將會對環境造成極大污染。

目前,應用于陶瓷行業中煙氣脫硫除霧的常規除霧器有平板除塵霧和屋脊式除塵霧等,但上述兩種除霧器難以達到10 mg/m3的標準。若要實現“超凈排放”標準(顆粒物質量濃度小于5 mg/m3),則需加裝濕式靜電除霧器,但是濕式靜電存在投資大、運行費用高等問題[1-4]。鑒于此,設計出了管束除霧器,已在煤炭發電廠脫硫除霧除塵中廣泛應用,技術較成熟。管束除霧器首次引用到陶瓷行業中,對陶瓷行業的煙氣脫硫除霧除塵能夠實現超凈排放具有重大意義。與濕電除霧除塵技術相比,其更節省能耗,能大幅降低一次性投資成本,但是管束除霧器在使用中容易出現因噴霧塔開停導致工況煙氣量波動而影響除霧除塵效率。

1 結構及工作原理

管束式除塵除霧器是一種具有凝聚、捕悉、湮滅作用的除霧裝置,它由管束筒體和多級增速器、分離器、匯流環及導流環組成。通常布置在吸收塔內頂部,除維持吸收塔正常運行水位外,其最大功能是去除含硫煙氣經過反應區時與石灰石漿液進行反應后形成的霧滴[5-8]。管束除霧器正常工作需有足夠的工況煙氣量,以確保煙氣經過管束除霧器時有較快的流速,單筒管束除霧器的筒內設計流速須在5~7 m/s。氣流在內筒壁螺旋上升,產生較強的離心力,與煙氣中的霧滴在筒壁耦合凝并,形成大顆粒霧滴,得以去除。

2 使用現狀及策略研究

陶瓷行業原料車間噴霧塔制粉需要根據窯爐燒成磚胚的產量進行調節開啟噴霧塔的數量,每座噴霧塔開塔、停塔和轉產的時候,脫硫除霧除塵的總煙氣量會產生較大的波動,工況負荷波動范圍在50%~110%,易造成管束除霧器流速不能達到設計范圍值,進而嚴重影響除霧除塵效率,限制了管束除霧器在陶瓷行業的推廣應用。為解決上述問題,現設計一種應用于陶瓷行業脫硫塔管束除霧器的流速調控裝置。

3 管束除霧器流速調控裝置的創新設計

3.1 流速計算

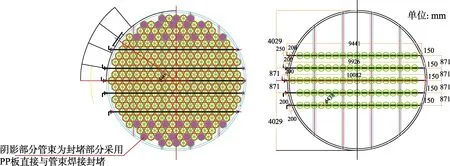

項目煙氣處理量為1.02×106m3/h,塔直徑為9.8 m,總安裝管束數量為301套,管束設計流速為5.5 m/s。實際工況煙氣量為7.5×105m3/h,管束運行流速為3.6 m/s。均勻設置6列,共86套流速調節裝置控制煙氣量通過管束除霧器的截面積。當煙氣量工況僅有70%負荷時,通過控制塔外調節桿關閉86套風量調節裝置,管束運行流速可達5.4 m/s,確保流速在設計的5~7 m/s范圍。

3.2 創新設計

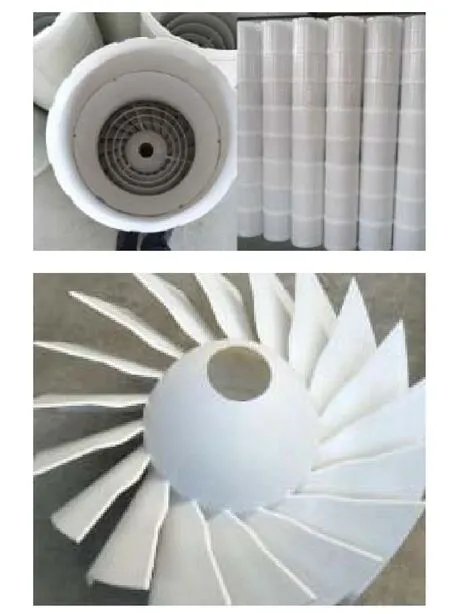

煙氣流經葉片的流速、離心力、分離效果以及液滴捕獲量和管束壁液膜形成的厚度均取決于入口導流葉片角度的設計。如圖1所示,分離葉片采用多級、多角度設計,可實現多級組合和角度調整。在流速不均的條件下,霧滴和粉塵脫除效果也能得到保證,同時能有效避免二次霧滴的出現。葉片在管束中主要起導流的作用,設計的參數主要是依據煙氣量和動力場數值,煙氣量是隨著機組負荷動態變化的,借助專用軟件進行模擬計算,得出結果[9-11]。

管束除霧器的單個調控閥門設計結構如圖2所示,由閥體、閥板、連接桿套管和固定件組成。閥門材質均為輕便和環保型的PP耐酸耐腐材料,耐溫小于80 ℃。每個調節閥門的啟閉均從順時針方向水平 旋轉0°~90°,閥板中心的連接桿套管可通過調節桿將多個調控閥串聯成列。工作時,整列實現啟閉,單列調控可控制最大煙氣量達5.7×104m3/h。當脫硫塔控制進口顆粒物質量濃度小于50 mg/m3時,管束除霧器內筒煙氣流速小于 5 m/s,顆粒物質量濃度為13~15 mg/m3。當內筒煙氣流速處于5~7 m/s時,顆粒物質量濃度為7~10 mg/m3。這種閥門的調控方案設計能有效地應對煙氣工況量變化時對煙氣流速的控制。

圖1 管束除霧器及葉片結構 Fig.1 Tube bundle demister and blade structure

圖2 管束除霧器單個調控閥結構 Fig.2 Single control valve structure for tube bundle demister

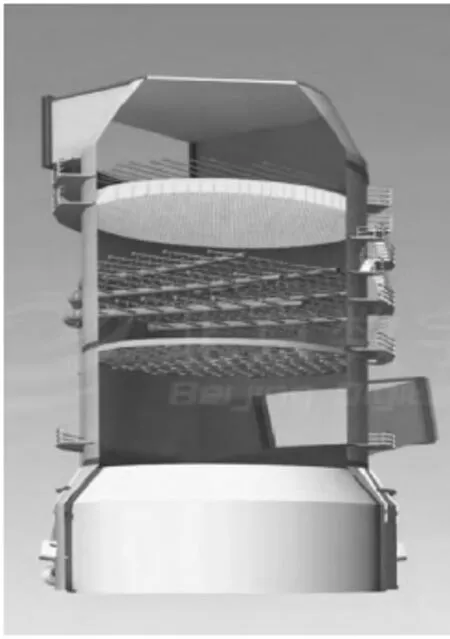

圖3 管束除霧器整體結構 Fig.3 Overall structure of tube bundle demister

3.3 管束除霧器安裝與性能測試

管束除霧器安裝在脫硫塔噴淋層上部,距頂端噴淋層3.5 m的位置,如圖3所示。管束高度為3 m,調控裝置安裝在管束除霧器頂部。依據單筒管束的排列順序選擇調控裝置的分列布局。通過調控裝置,穩定管束除霧器流速,能夠完全適應煙氣工況波動問題,保證除霧器出口的顆粒物小于10 mg/m3。經實驗測試,安裝管束除霧器后,能確保排放口顆粒物濃度時刻達到超凈排放標準,能很好地解決陶瓷行業煙氣脫硫除霧除塵能耗高、投資運行成本高等問題。管束除霧器流速調控裝置布置如圖4、圖5所示。

圖4 流速調控裝置布置平面圖 Fig.4 Flow rate control device layout plan

圖5 流速調控裝置布置立面圖 Fig.5 Elevation plan of flow rate control device

3.4 與其他除霧器的對比研究

結構和控制方式改進后的管束除霧器和傳統管束除塵器相比,能有效應對煙氣量變化導致管束除霧器筒內流速達不到設計值而影響除霧脫塵效率的問題,也能代替平板除塵霧和屋脊式除塵霧器,實現它們難以達到的“超凈排放”標準(顆粒物濃度小于5 mg/m3)。相對初期投資大、運行費用高[1-4]的濕式靜電除霧塵器,有極大的成本優勢。

3.5 運行維護要求

管束除霧器運行時要保證良好的除霧除塵效果,需注意以下幾點:加長管束筒體的高度,確保過濾的煙氣在筒體內流經的時間足夠長,才能保證達到較好的脫除效果;對微細粒徑的顆粒物和霧滴要達到好的脫除效果,必需選用高效的增速器和分離器;為有效的解決高速氣流引起的二次夾帶現象,合理選用導流環非常關鍵。

4 結語

管束除霧器流速調控裝置結構經過創新設計后,在陶瓷行業的煙氣脫硫除霧除塵中的應用,能有效解決由于煙氣工況波動引起管束除霧器內部流速降低進而影響除霧效率的問題。實驗結果驗證了該流速調控裝置的設計改進能確保管束除霧器單筒內的流速不低于設計值,可避免因噴霧塔開停導致工況煙氣量波動而影響除霧器的效率。能夠實現陶瓷企業顆粒物超凈排放標準,同時降低企業在環保治理方面的一次性投資和運行費用,達到提高經濟效益與保護環境的雙贏局面。