YSZ-W復合涂層的制備及抗燒蝕 性能研究

白懿心,王全勝,寧先進

(北京理工大學 材料科學與工程學院,北京 100081)

近年來,為進一步降低導彈飛行過程中的附加阻力,“消熔舵技術”逐漸進入了人們的視野[1-3]。消熔舵是一種由特殊材料制成的燃氣舵,當完成服役要求后,舵體材料能夠在高溫下自行熔化,從而達到減重減阻的目的[4]。其中TC4憑借優良的高溫力學性能和機械加工性能成為了制備消熔舵的理想材料[5-6],但由于燃氣舵所處的服役環境十分惡劣,需要在服役過程中經受高溫(2000~3000 K)、超音速(2~4 Ma)燃流的沖刷[7-8],因此需要在舵體表面制備性能優良的抗燒蝕涂層以避免其過早燒損失效。

氧化釔部分穩定氧化鋯(YSZ)作為傳統的熱防護材料,具有高熔點((2750±50) ℃)、高硬度((12±2) GPa)、低熱導率(<2 W/(m·K))等特點,同時YSZ與TC4具有良好的熱匹配性[9-12],因此具有成為消熔舵抗燒蝕涂層的潛力。但YSZ存在斷裂韌性較低(1.13~1.35 MPa·m1/2)的缺點[13-15],易在燃流的沖刷下剝落失效。研究表明[16-17],向ZrC、Al2O3等陶瓷材料中添加適量的W、Au等金屬第二相,可有效提升其斷裂韌性,從而提升涂層在超音速燃流沖刷下的抗燒蝕性能,但目前國內外關于通過添加第二相的方法提升YSZ抗燒蝕性能的報道甚少。文中擬在TC4基體表面制備YSZ-W復合涂層,并對其抗燒蝕性能進行考核,初步探究YSZ-W復合涂層在超音速燃流中的響應機制。

1 實驗

1.1 粉末制備

以原始粒徑為1~3 μm的8YSZ(純度為99.9%,秦皇島一諾高新材料有限公司)和原始粒徑為0.5~1 μm的W(純度為99.9%,秦皇島一諾高新材料有限公司)粉末為原料,將兩種粉末按照8:2的體積比混合后,加入去離子水和PVA粘結劑,在JM-15L型行星球磨機中球磨3 h,獲得混合均勻的漿料。然后對漿料進行噴霧干燥及真空燒結處理(1500 ℃保溫2 h),最后通過篩分得到粒徑為20~74 μm的噴涂用ZW2復合粉末。

1.2 涂層制備

根據不同的測試目的,共選用了兩種不同規格的TC4基體,具體尺寸如圖1所示。本實驗所涉及的涂層均采用美國Praxair-TAFA公司生產的5500型大氣等離子噴涂設備制備,噴槍型號為SG-100,噴槍移動控制系統為ABB公司的IRB2400型機械手,噴涂過程中選擇Ar作為主氣和載氣,選擇He作為輔氣。具體工藝參數:噴涂電流為850 A、主氣流量為40.1 L/min、輔氣流量為21.2 L/min、載氣流量為3.8 L/min、噴涂距離為65 mm,送粉率為3 r/min。

1.3 涂層抗燒蝕性能考核

SCF考核采用航天振邦公司生產的ZB-2000型HVOF設備來產生高溫超音速火焰燃流,選擇丙烷作為主要燃料,選擇氧氣和空氣混合作為助燃劑。采用美國Raytex Marathon MR1S型雙色紅外測溫儀對試樣表面的溫度進行標定。燒蝕試樣選擇如圖1b所示的TC4樣品,其中無涂層的燒蝕試樣記為TC4,表面制備有ZW2涂層的燒蝕試樣記為ZW2,涂層厚度為500 μm。SCF考核過程中,需要控制的具體參數:丙烷流量為70 NL/min、氧氣流量為240 NL/min、空氣流量為300 NL/min、燒蝕距離為100 mm,燒蝕時間為5 s。

1.4 粉末及涂層的性能表征

采用荷蘭PANalytical公司生產的X’Pert PRO MPD型XRD多晶衍射分析儀表征粉末及涂層的物相組成。使用日立S4800冷場發射掃描電鏡及其配套的EDS對粉末和涂層的微觀組織和成分進行觀察分析,并用Image Pro Plus軟件計算涂層的孔隙率。利用Beckman Coulter公司生產的激光粒度儀對YSZ-W真空燒結粉末的粒徑分布進行表征。參照GB/T 1482— 2010[18]和GB/T 1479.1—2011[19]的方法,采用鋼鐵研究總院生產的FL4-1型霍爾流量計分別對粉末的流動性和松裝密度進行檢測。

圖2 真空燒結前后ZW2復合粉末的XRD圖譜 Fig.2 XRD patterns of the ZW2 composite powder before and after vacuum sintering

圖3 ZW2團聚粉末真空燒結前后的BSE微觀形貌 Fig.3 BSE images of the ZW2 agglomerated powders before and after vacuum sintering: a), b) surface of agglomerated powders; c) cross-sectional of agglomerated powders; d), e) surface of sintered powders; f) cross-sectional of sintered powders

2 結果與討論

2.1 粉末的物相組成、微觀結構及性能

ZW2造粒粉以及經過真空燒結工藝處理的燒結粉的XRD圖譜見圖2。從圖2中可以看出,ZW2復合粉末的物相在燒結后保持穩定,沒有其他雜質的形成,其中YSZ均由高溫穩定的四方相(t)組成,而W則由立方相(c)組成。由于粉末在燒結過程中晶粒發生了一定程度的長大,部分晶界和缺陷消失,材料本身的結晶性有所提高。因此,經過真空燒結處理的ZW2粉末中,各衍射峰的半高寬相應減小,峰型變得更加尖銳。

ZW2復合粉末燒結前后的表面及截面的BSE微觀形貌如圖3所示。其中圖3a—c為未經真空燒結處理的噴霧造粒粉,團聚粉末中亮度較高的部分為W相。由圖3a可知,ZW2造粒粉基本呈球形,粒徑集中分布于10~90 μm。由圖3b可知,粉末中原始W顆 粒分布均勻,但由于原始顆粒間僅由PVA粘結,強度較低,漿料小液滴中水分的蒸發沖破了粘結劑的交 聯,導致了粉末結合較為疏松。圖3d—f為經過真空燒結處理的ZW2復合粉末,可以看出,真空燒結后,粉末仍基本呈球形,但隨著溫度升高,晶界移動速率加大,粉末內部的原始顆粒尺寸發生了一定程度的長大,顆粒間能夠觀察到明顯的燒結頸,形成了冶金結合,粉末整體更加致密。

表1為真空燒結前后ZW2復合粉末的平均粒徑(D50)、松裝密度以及流動性測試結果。結果表明,經過真空燒結處理后,復合粉末的D50分別下降了9.6%;松裝密度提高了62.3%;流動性則提高了 39.8%。因此,相比于造粒粉,燒結粉具有更高的致密度和更優的流動性,更加適用于大氣等離子噴涂工藝。

性能名稱 真空燒結前 真空燒結后 D50/μm 54.56±3.42 49.32±2.68 松裝密度/(g·cm-3) 1.62±0.15 2.63±0.08 流動性/(s·50-1·g-1) 42.75±0.23 25.75±0.58

2.2 涂層物相組成與微觀結構

利用APS制備的ZW2涂層的XRD圖譜如圖4所示,可以發現,ZW2涂層的物相與粉末基本一致,但在噴涂過程中,由于外界的氧氣會不可避免地卷入至等離子體射流中,造成少量W氧化生成WO3,因此,在涂層的XRD圖譜中出現了微弱的WO3衍射峰。ZW2涂層表面及截面的BSE微觀形貌如圖5所示。由圖5a可知,噴涂顆粒發生了充分的鋪展變形,熔化狀態良好。由圖5b可知,ZW2涂層的厚度為300 μm,與TC4基體界面結合良好,復合涂層中W相分布均勻。由于變形顆粒之間的搭接,涂層內部均存在少量彌散分布的孔隙。經計算,涂層的孔隙率為9.5%±0.8%。

圖4 ZW2涂層的XRD圖譜 Fig.4 XRD pattern of the ZW2 coating

2.3 涂層的抗燒蝕性能

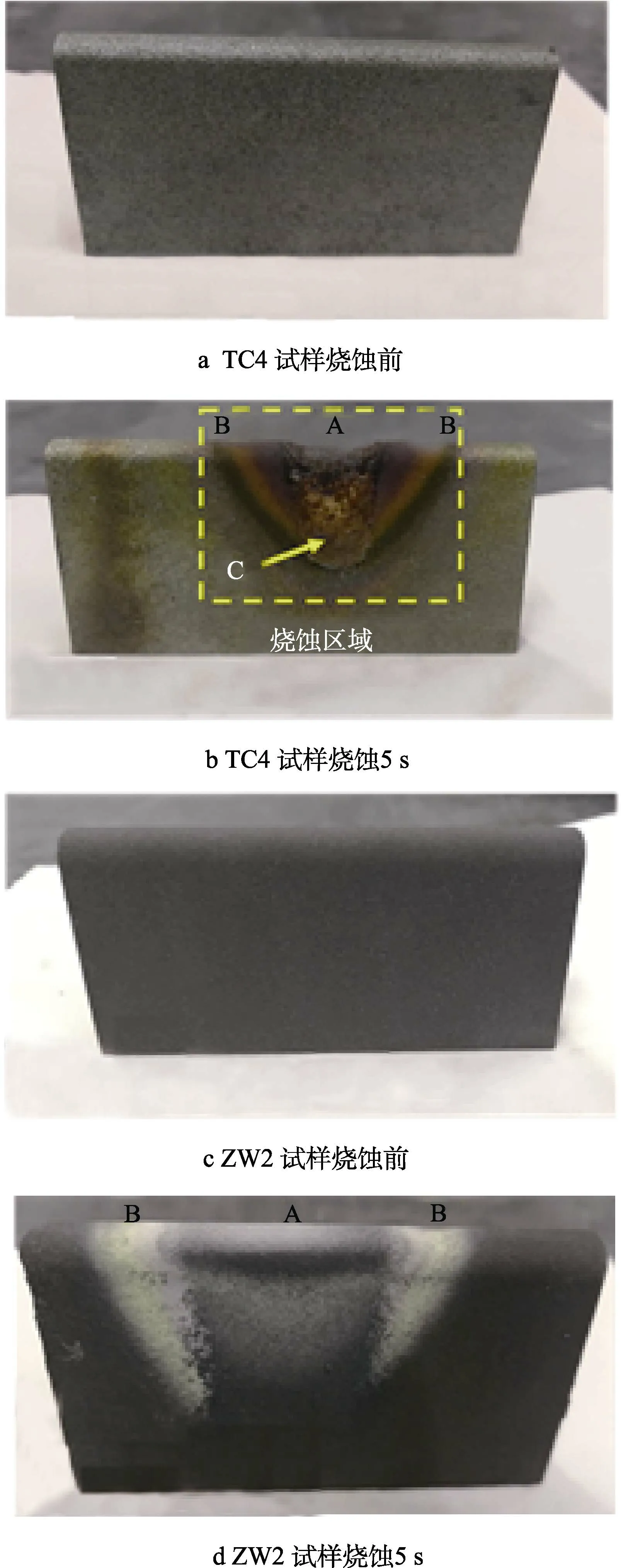

兩種試樣燒蝕前后的宏觀形貌如圖6所示。由圖6a、b可知,TC4試樣經高溫超音速燃流沖刷5 s后,發生了嚴重的燒損,燒蝕中心A區域形成了寬6 mm、深1.2 mm的弧形燒損缺口,缺口下方C處可以觀察到大量的熔融重凝物,燒蝕邊緣B處則由于溫度的差異形成了三種不同顏色的氧化皮[20]。由圖6c、d可知,ZW2試樣燒蝕中心A處涂層表面由灰黑色變為白色,燒蝕邊緣B處則形成少量粉末狀物質,但在燃流的沖刷下,ZW2試樣仍保持形狀完整,涂層表面無肉眼可見的燒損和裂紋等缺陷。由此可見,ZW2涂層為TC4基體提供了有效的保護。

圖5 ZW2涂層表面及截面BSE微觀形貌 Fig.5 Surface and cross-sectional BSE images of ZW2 coating: a) surface morphology; b) cross-section morphology

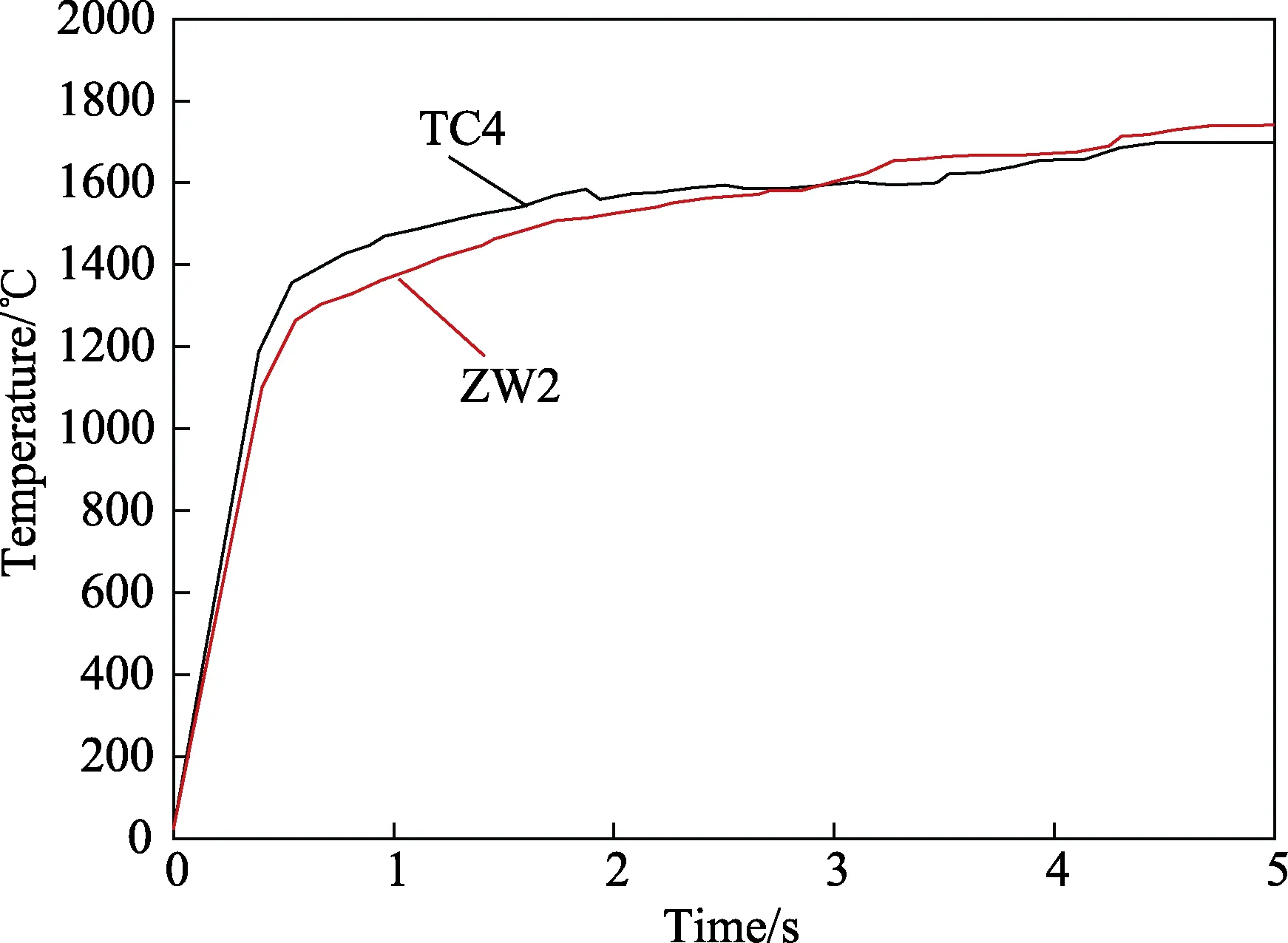

燒蝕過程中試樣表面的溫升曲線如圖7所示,在高溫超音速燃流的沖刷下,兩種試樣表面溫度均迅速上升。當燒蝕時間為0.4 s時,ZW2試樣表面溫度達到1101 ℃,紅外測溫儀開始顯示溫度,燒蝕5 s后,其表面最高溫度達到了1742 ℃。TC4試樣憑借著表面氧化放出的熱量,當燒蝕時間為0.38 s時,表面溫度即達到了1188 ℃。隨著燒蝕的進行,TC4試樣的燒蝕中心處開始融化,從而吸收了大量的熱量,因此TC4表面的最高溫度為1698 ℃,略低于ZW2。

ZW2試樣燒蝕邊緣及燒蝕中心表面的XRD圖譜見圖8。由圖8可知,在燒蝕邊緣處,ZW2涂層發生了劇烈的反應,其中W被空氣中的O2、CO2等劇烈氧化,氧化產物又與YSZ反應,生成了Zr(WO4)2和Y2(WO4)3,破壞了YSZ的穩定結構,部分t-ZrO2在冷卻過程中發生相變,形成了單斜相m-ZrO2。因此燒蝕邊緣涂層表面主要由WO3、m-ZrO2、殘留的c-W和t-YSZ以及少量的c相Zr(WO4)2和Y2(WO4)3所組成,具體反應方程式為:

圖6 試樣燒蝕前后的宏觀形貌 Fig.6 Macro structure of the samples before and after ablation: a) TC4 sample before ablation; b) TC4 sample after ablation for 5 s; c) ZW2 sample before ablation; d) ZW2 sample after ablation for 5 s

由于燒蝕中心處ZW2試樣表面溫度達到了1742 ℃,表層的WO3迅速熔融,并劇烈揮發,因此燒蝕中心處的WO3衍射峰強度大幅度下降,Y2(WO4)3和Zr(WO4)2衍射峰消失,大部分ZrO2仍以高溫穩定的四方相存在。

圖7 燒蝕試樣表面溫度曲線 Fig.7 Surface temperature curves of the ablation samples

圖8 燒蝕后ZW2試樣表面XRD圖譜 Fig.8 XRD pattern of the ZW2 sample after ablation

ZW2試樣燒蝕表面及燒蝕邊緣的截面BSE微觀形貌如圖9所示。從圖9a可以看出,經過超音速燃流沖刷5 s后,燒蝕中心處的ZW2涂層整體結構保持完整,無貫穿性裂紋,表面形成了一種疏松的頂層。如圖9b所示,疏松頂層與ZW2層之間無明顯的界面,厚度約為30 μm。結合圖9e可以發現,O2的滲入導致ZW2涂層中的W被氧化為WO3,由于WO3的熔點僅為1473 ℃,因此燒蝕中心處的WO3在高溫燃流的作用下熔化,并迅速揮發,從而形成了由YSZ和少量未揮發WO3組成的頂層。其中表層低熔點WO3的揮發可以起到“發汗冷卻”的作用[21],進一步降低涂層表面的溫度;而WO3揮發留下的空位以及內部熔融的WO3則可以有效緩解燒蝕過程中涂層內部的熱應力,進而避免了涂層整體發生剝落失效。如圖9b所示,燒蝕邊緣處ZW2表面同樣形成了YSZ-WO3頂層,但由于燒蝕邊緣處的t-ZrO2在冷卻過程中發生了相變,相變伴隨著4%~6%的體積膨脹[8],導致了頂層局部區域發生剝落。因此,相比于燒蝕中心,燒蝕邊緣處的YSZ-WO3頂層更加疏松。

圖9 燒蝕后ZW2試樣截面BSE微觀形貌 Fig.9 Cross-sectional BSE images of ZW2 sample after ablation: a) central area×100; b) central area×1000; c) rim area×100; d) rim area×1000; e) cross-sectional EDS results of ZW2 coating

3 結論

1)采用噴霧干燥工藝制備的ZW2團聚粉末成分分布均勻,具有良好的球形度及流動性。經過1500 ℃保溫2 h的真空燒結處理后,ZW2復合粉末物相保持穩定,粉末的松裝密度提高了62.3%,流動性則提高了39.8%,原始顆粒間從PVA交聯轉變為冶金結合,更加滿足等離子噴涂工藝對粉末的性能要求。

2)采用APS技術制備的ZW2涂層物相穩定,致密均勻,噴涂粉末的熔化狀態良好,涂層的孔隙率為9.5%±0.8%。

3)在TC4表面制備ZW2涂層有效地提高了其抗燒蝕性能,經SCF考核5 s,燒蝕中心表面溫度達到1742 ℃,ZW2涂層表面形成了厚度約為30 μm的YSZ-WO3疏松頂層。低熔點WO3的產生和揮發在緩解涂層內部熱應力的同時,還起到了“發汗冷卻”的作用,從而避免了涂層整體發生剝落失效。

4)燒蝕結束后,t-ZrO2的相變導致了燒蝕邊緣處的YSZ-WO3頂層發生了局部剝落。