基于LabVIEW的艙段測控系統

焦崗 韓陽

摘 要:本文描述了艙段測控系統的設計需求,從系統布置、系統原理設計、系統硬件設計、系統軟件設計等全方面詳細描述了艙段測控系統的設計過程。測控軟件采用LabVIEW進行編寫。本文重點描述了軟件框架的構建過程。在測量信號種類較多,各采集信號要求的采集速度不同,兼有并行任務的背景下,通過不斷地優化軟件框架,解決了數據采集、控制、多任務并行等軟件問題,從而較好地完成了整個艙段測控系統的設計。優化后的軟件能正常穩定運行,完成了采集、控制、RS422全雙工通信等任務,并通過實際試驗過程驗證了整個系統的可靠性。

關鍵詞:LabVIEW 采集 控制 RS422

Abstract: In this paper, the design requirements of cabin measurement and control system are described. The design process of cabin measurement and control system is described in detail from the aspects of system layout, system principle design, system hardware design and system software design. The measurement and control software is written in LabVIEW. It mainly focuses on the construction process of software framework. Under the background of many kinds of measurement signals, different acquisition speeds required by each acquisition signal and parallel tasks, the software problems such as data acquisition, control and multi task parallel are solved by continuously optimizing the software framework, so as to better complete the design of the whole cabin measurement and control system. The optimized software can run normally and stably, complete the tasks of acquisition, control and RS422 full duplex communication, and verify the reliability of the whole system through the actual test process.

Key Words: LabVIEW; Collect; Control; RS422

國內民用APU【1】處于快速發展階段,研制所需的地面配套測試系統也隨之得到發展。本文所描述的艙段測控系統主要功能是對APU及其附件進行參數測量、數據保存及事后分析,同時具備支線飛機輔助動力系統模擬艙段閥門器件的控制功能,采集APU控制器總線數據【2】,對APU控制器部分信號進行顯示,并模擬部分控制指令。

2系統設計

2.1系統原理

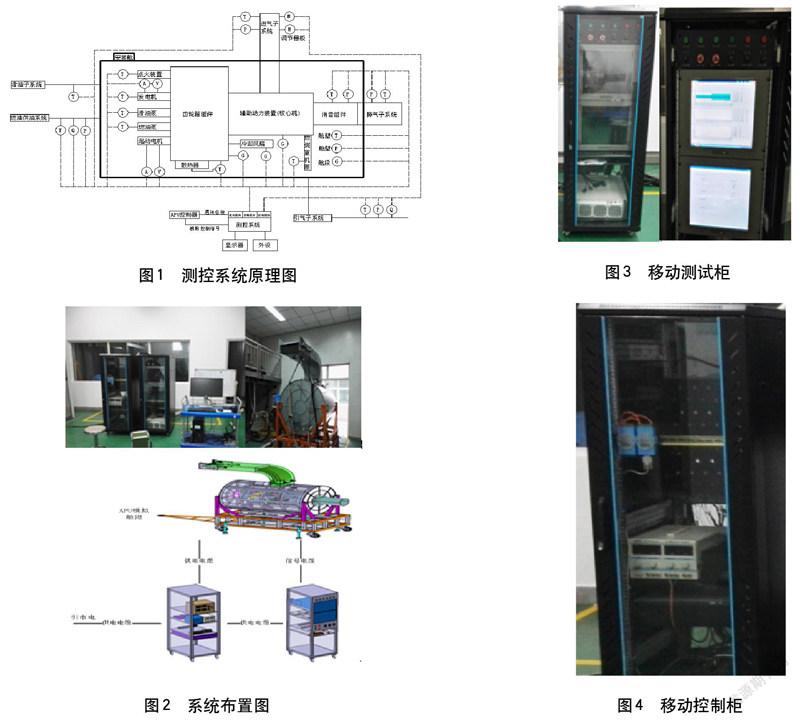

測控系統原理圖如圖1所示,測控系統需要測量的參數包括:進氣子系統【3】的總溫、總壓、靜壓,排氣子系統的總溫、總壓、靜壓、壁溫,引氣子系統的總溫、總壓、靜壓、流量,安裝艙的溫度、壓力,APU本體燃燒機匣的溫度,APU附件溫度,齒輪箱、核心機、冷卻風扇、安裝支點的振動,起動電機、發電機的電流,APU燃油溫度、壓力、流量,滑油散熱器進出口溫度。測控系統的控制功能設計,如上進氣道電動調節柵板的控制,以及引氣閥門的控制等。

2.2系統布置

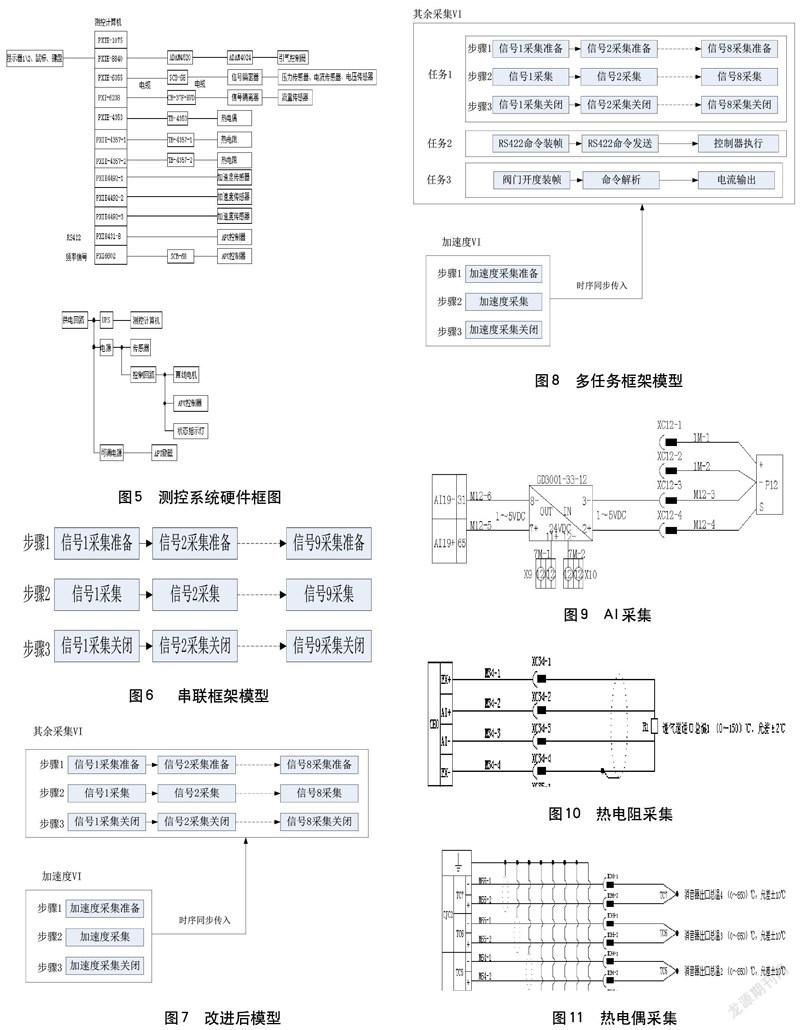

測控系統主要由移動測試柜、移動控制柜、傳感器、供電電纜【4】、信號電纜等組成。

系統布置圖如圖2所示,移動測試柜與移動控制柜放在一起。移動測試柜、移動控制柜與APU模擬艙的之間布置有供電電纜(弱電)、信號電纜,供電電纜(弱電)與信號電纜分開走線,避免相互干擾。移動測試柜與移動控制柜之間有供電電纜連接。移動控制柜接市電。傳感器布置于艙體及管路待測量位置。

2.2.1移動測試柜

移動測試柜上安裝測控計算機、顯示器、鼠標、鍵盤、屏蔽接線盒、電荷調理器等,如圖3所示。

移動測試柜主要功能:完成支線飛機輔助動力系統模擬艙段所有傳感器的采集;將采集到的傳感器數據進行顯示,顯示當前試驗狀態;實現與電子控制器的通信功能,采用 RS422全雙工總線形式【5】與電子控制器進行通信,并解析, 顯示通信數據,并發送控制指令,模擬部分控制狀態;根據工作模式,采集轉速傳感器頻率信號;模擬APU硬件功能開關:APU啟動/停車開關、輪載設置開關、緊急停車開關;模擬艙段輔助控制功能,上進氣道電動調節柵板;軟件分屏顯示功能,上端的顯示器顯示采集信息,下端的顯示器顯示控制功能按鈕,方便工作人員操作與觀察。

2.2.2移動控制柜

移動控制柜上安裝有功率分析儀、UPS電源、APU電子控制器、雙路可調電源、開關電源、斷路器、繼電器、供電端子等,如圖4所示。

移動控制柜功能:為電子控制器提供放置空間和直流電源(雙路且(16~32)V可調);為測控計算機及顯示器供電;給有源傳感器提供激勵信號;為控制電路及電機提供電源及電路保護;測量APU起動電機電流、電壓信號;測量APU發電機電流、電壓信號。

2.3系統設計

測控系統采用NI公司18槽PXIE1075總線機箱【6】,完成信號采集、信號存儲、信號顯示、電機控制等功能。傳感器供電與控制電路分開,防止在傳感器端引入不必要的工頻干擾。傳感器供電采用線性電源供電,采集信號經前置屏蔽接線盒后送入采集卡。控制回路采用開關電源供電,輔以繼電器進行控制。

測控系統保護功能設計,在控制電路中對供電電路設有斷路器進行過流保護,對AD口增加必要的過流保護。在系統中關鍵位置增加限位信號及故障信號采集裝置,在系統故障時發出告警信號。對APU系統部分狀態通過軟件指示燈的形式進行顯示,并通過按鈕給APU系統發送部分命令,如圖5所示。

3信號采集問題

3.1信號分析

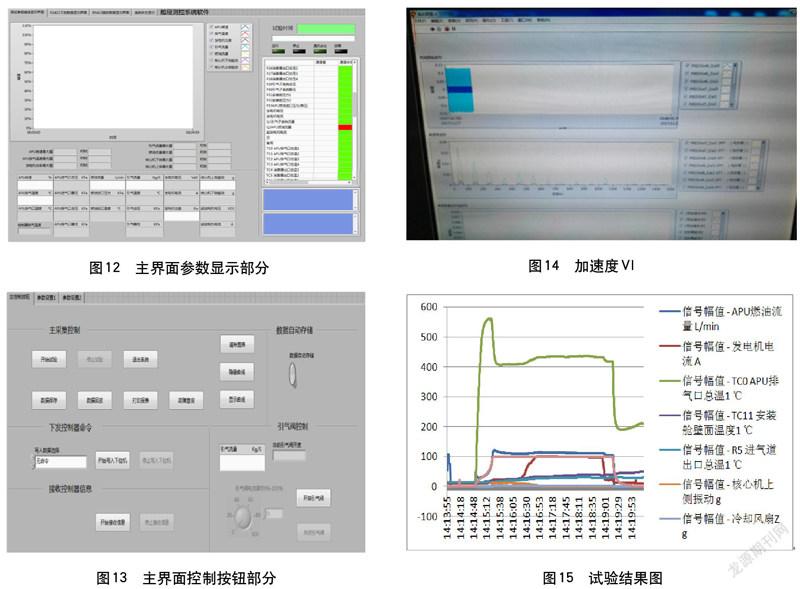

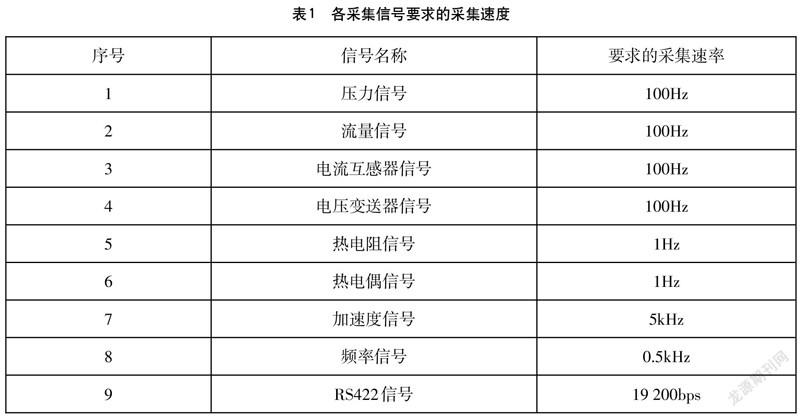

測控系統中信號種類較多,包含:壓力信號、流量信號、電流互感器信號、電壓變送器信號、熱電阻信號、熱電偶信號、加速度傳感器信號(IEPE/PE)【7】、頻率信號、RS422總線信號。各種采集信號總計為107路。各種采集信號如何協調有序的采集是系統首先要解決的問題。各采集信號要求的采集速度如表1所示。軟件采用LabVIEW進行編寫,這就要求搭建比較合理的采集結構。

3.2串聯框架

編寫之初搭建的串聯框架模型如圖6所示。這種模型在實際使用時,會出現明顯的端口數據溢出BUG,此模型需改進。

3.3傳統多VI框架

鑒于串聯框架模型的問題,將采集速率最高的加速度信號單獨采集,剩下的信號基本可同時采集,改進后框架模型如圖7所示。VI間傳遞數據方式較多,本例中采用的是DATAsocket【8】方式。至此信號采集問題基本解決。

3.4多任務框架并入

此時,RS422數據傳輸問題還有待解決,測控系統中采用的是RS422全雙工通信,即采集部分可集成于普通采集模式中,但發送部分存在著命令裝幀的問題。同時還需要解決引氣閥門的控制問題,在上述框架的基礎上加入多任務框架,如圖8所示。

4傳感器采集電路設計及實現

4.1 AI采集

AI采集包含壓力信號、流量信號、電流互感器信號、電壓變送器信號等的采集。如圖9所示,采用的是差分方式,避免了單端及參考單端方式帶入系統誤差。同時加入必要的信號隔離設備【9】,保護采集卡。

4.2溫度信號采集

本文中,溫度信號采集采用了兩種方式,即熱電阻采集及熱電偶采集。

熱電阻采集,如圖10所示,采用的是四線制A級精度PT100【10】,四線制避免了引線帶來的誤差。

熱電偶采集電路如圖11所示。

4.3加速度采集

由于振動傳感器安裝位置的溫度比較高,因此采用PE(IEPE)型加速度傳感器,又因為不同位置的溫度范圍不同,因此分別采用單軸與三軸加速度傳感器。

單軸采用傳感器、電荷放大器方式,三軸采用傳感器、信號放大器方式。

5軟件運行效果

5.1軟件主界面

軟件主界面分為兩部分,分別在兩個顯示屏顯示,其中顯示部分如圖12所示。包含測試參數曲線顯示界面、RS422下發數據顯示界面、RS422接收數據顯示界面、系統狀態顯示界面等4個子界面。測試參數曲線顯示界面為主要顯示界面,通過實時曲線顯示,參數列表顯示,重要參數集中顯示等方式進行當前系統信息的顯示。RS422下發及接收界面,則顯示與控制相關的命令及接收信息,以及控制器的狀態。當前系統信息,則顯示的是測控系統本身運行的一些參數內核狀態。

控制部分如圖13所示。控制部分界面包含:主控制按鈕、參數設置1、參數設置2等3個分界面。主控制按鈕界面包含:主采集控制區域、數據自動存儲區域、下發控制器命令區域,控制器接收命令區域、引氣閥控制區域等功能區域。

參數設置1、參數設置2則為參數設置功能區。

5.2加速度顯示界面

加速度VI的采集結果如圖14所示。包含時域信號、頻譜分布、單頻信號等功能圖表。該圖為加速度VI的靜態采集圖。

5.3試驗數據采集結果

某次試驗的采集結果(抽引部分參數)如圖15所示。驗證當前的軟件框架【11】已能完成系統的采集任務。

6 結語

本文采用LabVIEW軟件編程,在測量信號種類較多,各采集信號要求的采集速度不同,兼有并行任務的背景下,通過不斷地優化軟件框架,解決了數據采集、控制、多任務并行等軟件問題。優化后的軟件能正常穩定的運行,完成了采集、控制、通信等任務。滿足設計使用要求,完成了試驗任務。

參考文獻

[1] 劉大 ,李瑜 . 民用飛機輔助動力裝置排液驗證試驗方法研究[J].民用飛機設計與研究,2016(2):66-68.

[2] 錢惠祥 ,錢金法 . 基于CAN總線的智能康復輪椅數據采集系統設計[J].科技創新導報,2021,18(2):72-76.

[3] 章弘, 常紅 . 輔助動力裝置系統進氣風門位置控制設計與研究[J].民用飛機設計與研究,2016(1):5-9,13.

[4]白欣鵬, 張琦.試驗機電氣改裝中常見的電纜質量問題分析與防范措施[J].科技資訊. 2021, 19(4):29-31.

[5]姬進.一種通用可配置RS422總線管理技術[J].電子測試,2018(3):164-165.

[6] 張文廣 ,秦亮 .基于PXIe總線的網絡化測控技術實驗系統[J].實驗室研究與探索. 2018,37(10):157-161.

[7]金冉 , 陳偉.壓電加速度傳感器Hn估計校準方法[J].噪聲與振動控制,2021,41(2):255-260.

[8]陳樹學.LabVIEW實用工具詳解[M].北京:電子工業出版社,2014.

[9] 韓雨桐,黃晨.一種信號隔離電路設計及故障模式分析[J].計算機測量與控制,2021,29(5):70-73,96.

[10]盧艷軍.傳感與測試技術[M].北京:清華大學出版社,2012.

[11]王樹杰,王寬寬.潮流能水平軸水輪機設計軟件框架設計與應用[J].太陽能學報,2017,38(1):186-193.

3347500338284