真空蒸餾法制備高純碲的研究*

程籽毅,龍劍平,楊武勇,周 堃

(1 成都理工大學材料與化學化工學院,四川 成都 610059;2 峨眉半導體材料研究所,四川 樂山 614200)

目前,由于我國在原子能,航天航空和電子工業等行業的迅猛發展,對各種稀散金屬的需求量日益遞增,其中對碲、鉍等稀散金屬的產品純度要求也越發嚴格。由于在我國西部地區存在世界首個獨立的碲鉍礦床,對被國家發改委列為國家西部戰略資源的碲鉍礦的綜合開發利用顯得尤為重要,因為碲、鉍資源可應用于高性能計算機、日常通訊及航空航天、新能源、醫藥衛生等領域,對碲及碲的氧化物純度要求日趨嚴格,其需求量也日益增大[1]。由于微量雜質的引入就會嚴重影響材料本身的性能,因此碲的純度是決定材料性能的重要因素[2-3]。在電子行業和半導體行業,碲的純度必須達到6~7 N級,即對高純的碲制備工藝有了極高的要求。

現有技術工藝對碲的資源利用主要是來自于一些銅陽極泥的回收[4-5]或是從碲鉍礦中采用化學濕法冶金的方法提碲,但是在化學法提取的過程中只能將其制備成2~4 N級,對達到6~7 N級還有一定的難度。國內外對高純碲的制備多采用真空蒸餾、區域熔融的物理提純工藝[6],采用真空蒸餾與區域熔融的方法可將碲純度提升至6~7 N級以上[7]。本文以4 N級原料,采用真空塔式蒸餾碲提純爐對碲進行真空蒸餾提純,提純碲產品純度的檢測[8]采用ICPS-OES電感耦合等離子體發射光譜儀進行各元素的分析。

1 實 驗

1.1 實驗原理

在20世紀60年代就有了真空蒸餾技術,真空蒸餾技術是根據被提純元素與雜質元素在相同條件下飽和蒸汽壓不同的工作原理[8]。真空蒸餾對高純稀散金屬的制備是非常重要的工藝技術,不僅可達到有效分離其中雜質的作用,還因為真空蒸餾法對環境沒有污染,工藝流程簡明,產品收率高,生產成本低等優勢而被廣泛使用。真空工藝法為在高于碲熔點的溫度下進行蒸餾,蒸汽壓比碲高的雜質會與碲以蒸汽的形式先蒸發進入氣相,蒸汽壓比碲低的雜質會以固態或者熔融狀態留在爐底,嚴格控制蒸餾溫度、真空度和冷凝溫度,進行分段冷凝,使與碲相鄰熔點的易揮發雜質與碲分離開,最終獲得較高純度的碲。

1.2 實驗原料及設備

1.2.1 實驗原料

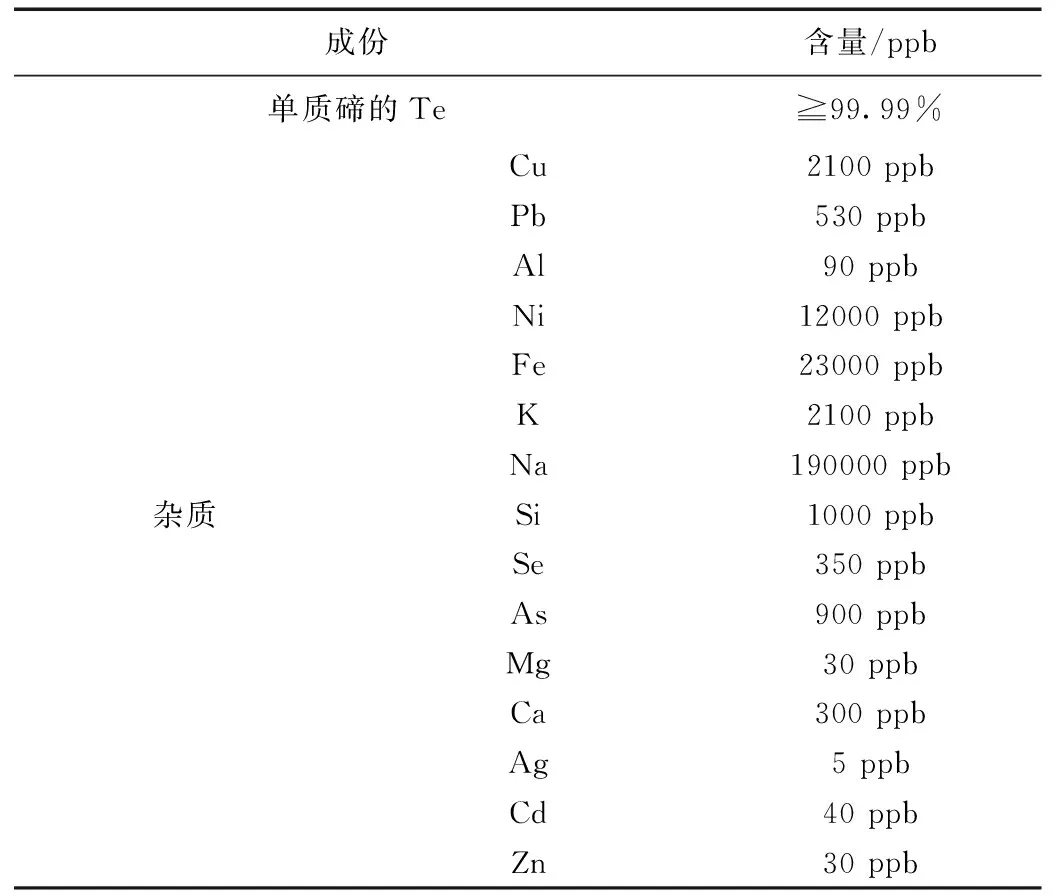

本實驗用于真空蒸餾-區域熔煉提純實驗研究的原料其純度可達4 N級,是由某銅業公司提供的單質碲,純度為近4 N,符合YS/T222-2010標準,牌號為Te 1,碲的含量大于等于99.99%,雜質總和為0.01。原料單質碲的化學成分見表1,碲原料中含有 銅、鉛、鉍、鋁等10種雜質,其中 鉛、硒、硅的雜質含量較高,嚴重影響了單質碲的純度。

表1 原料成分表

1.2.2 實驗設備

本實驗所用真空塔式蒸餾碲提純爐,最大裝料容量為1 kg,最高極限工作溫度900 ℃,溫度控制精度為±1 ℃,極限真空為1 Pa,系統漏率小于0.1 Pa/min。加熱控制方式分為自動和手動兩種,溫度閉環分區進行控制,電氣控制采用普通繼電控制。真空塔式蒸餾碲提純爐主要由加熱系統、蒸發與冷凝系統、抽真空系統、電氣控制系統、冷卻系統五部分組成。

(1)加熱系統。采用電阻輻射加熱的方式,分別在蒸發器與冷凝器下部分上、中、下三個區分別進行控溫加熱,并采用高性能溫控儀表進行溫度檢測和PID控制,并帶有4~20 MA變送接口。

(2)蒸發與冷凝系統。蒸發器置于爐膛底部,最大裝料容量為1 kg。蒸發器與冷凝器采用高純石墨材料制成,傳熱效率較高。

(3)抽真空系統。抽真空系統是為確保蒸餾過程中爐內殘留的氣體順利排出。抽真空系統采用2XZ-4直連式機械泵并配有相應管道閥門,管道閥門全部采用304不銹鋼材質,并且采用快卸結構;真空測量部分由真空規管和真空計組成,采用ZDF電阻真空計。

(4)電氣控制系統。采用普通繼電控制,將加熱控制單元及真空控制系統裝入集中控制柜;按鈕、指示燈采用施耐德品牌,斷路器、繼電接觸器采用正泰品牌;采用4 路彩色記錄儀對加熱溫度、真空度進行記錄、存儲;具有加熱系統、熱電偶等故障檢測、顯示、報警等功能。

(5)冷卻系統。采用MA系列風冷式工業冷水機,其容量根據加熱系統冷卻量進行選取。

1.3 實驗方法

碲真空蒸餾溫度為500~600 ℃,真空度為2 Pa蒸餾時間以所取原料碲的質量而定。

(1)在真空蒸餾碲的實驗中,控制真空蒸餾溫度以50 ℃為梯度定為:500 ℃、550 ℃、600 ℃;在上述三個溫度下控制真空蒸餾時間為:1 h、2 h、3 h,則可得到9組真空蒸餾碲實驗。

(2)用分析稱取1 kg的粗碲原料(4 N),將9組實驗均取同樣質量的粗碲,按照標號裝入高純石墨制成的坩堝中,再將高純石墨坩堝放入蒸餾爐的加熱區域內,將真空蒸餾塔板蓋好。

(3)將真空蒸餾爐密封后開啟冷卻水,并同時開始抽真空,當真空度達到2 Pa之后停止抽真空,調節控制系統,開始對真空蒸餾爐進行加熱,當升溫至每組指定溫度后將各組進行不同時間的保溫。

(4)在保溫階段結束之后,進入降溫階段。待溫度降到室溫,放出爐內殘余氣體后,開蓋進行取料并稱量計算出碲的蒸發率。將每次蒸餾的結果用ICPS-OES進行純度檢測,根據檢測的結果確定碲最佳蒸餾工藝。

2 結果與討論

4 N級碲中雜質存在形態主要為單質,即純金屬,同時在真空蒸餾、原料運輸儲藏過程中可能存在部分碲及其雜質被氧化形成氧化物形態的可能。純單質雜質形態對真空蒸餾提純效果影響可以從熱力學數據進行計算。純金屬的蒸汽壓滿足熱力學克勞修斯-克拉貝龍關系式[10]:

lgP=AT-1+BlgT+CT+D

式中:P為純金屬蒸汽壓;T為溫度;A、B、C、D為常數。

單質碲的熔點在450 ℃左右,但是在400 ℃左右碲就開始揮發。通過查找相關的熱力學手冊可以找到對應的A、B、C、D值[9],表2給出了碲中各元素的 A、B、C、D系數值。

表2 碲中各個雜質的克勞修斯-克拉貝龍關系式熱力學參數[9]

根據克拉貝龍-克勞修斯單質蒸汽壓與溫度關系公式理論計算可知,其中雜質除少數金屬元素外,絕大多數雜質元素的蒸汽壓均比單質碲的蒸汽壓低,在相同溫度下碲中雜質除Zn、Cd、Se等元素的蒸汽壓比Te的蒸汽壓高外,其他金屬元素如Al、Cu、Fe、Ag 等的蒸汽壓遠比Te的蒸汽壓低,其差值可達幾個數量級。碲的真空蒸餾正是利用此蒸汽壓差造成汽相空間低壓力不平衡狀態,熔融Te及雜質按各自速度蒸發進入汽相,但金屬雜質因蒸發速度比Te低而殘留于熔體中達到與Te分離的目的。這樣在汽相中蒸汽冷凝沉積可獲得純度較高的Te。

為了確定碲在真空蒸餾后的實際蒸發率,本文將碲的真空蒸餾實驗分為12組,由于系統密閉不嚴,真空度控制在約2 Pa,每組實驗中各放1 kg原料,分別在3個蒸餾溫度(500 ℃、550 ℃、600 ℃)下進行蒸餾,蒸餾時間分別為1 h、2 h、3 h。蒸餾后測量冷凝器中碲結晶體的質量,并計算出蒸發率。蒸發率可由下式計算:

碲真空蒸餾后的蒸發率如表3所示。

從蒸發率與蒸餾溫度及蒸餾時間的關系可以看出蒸餾溫度和蒸餾時間對碲的蒸發率的影響很大,不論是提高蒸餾溫度還是蒸發時間(升溫時間未計算),都會使碲的蒸發率不斷上升。同樣時間條件下溫度越高蒸發率越高,同樣溫度條件下時間增加其蒸發率增加。500 ℃ 3 h蒸發率最終為40.25%;當蒸餾溫度達到550 ℃時,碲開始大量蒸發,3 h時蒸發率達到91.12%;600 ℃時,3 h后,碲的蒸發量最大為96.63%。

表3 不同溫度和時間條件下碲的蒸發率

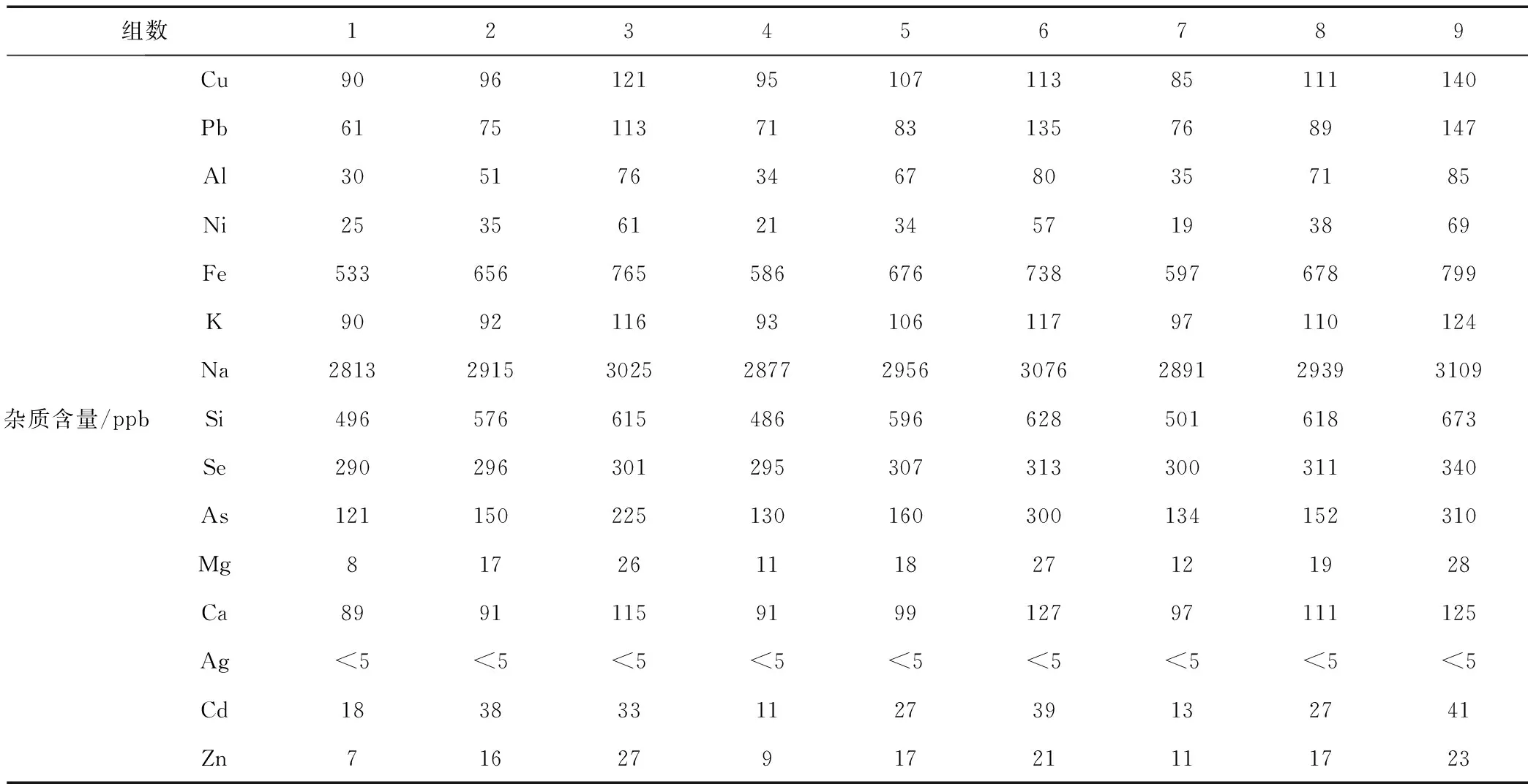

表3中不同溫度和時間條件下蒸發速率均在1 g/(m2·s)左右,與單分子蒸發的理論值相差很遠,說明在該條件下遠遠達不到單分子蒸餾的蒸發速率。同時從表中可以看出相同蒸發時間隨著溫度升高蒸發速率提高,相同溫度隨著蒸發時間的延長蒸發速率反而降低,主要是因為4 N級碲中存在低飽和蒸汽壓雜質,而碲的蒸發速度遠比雜質元素的蒸發速度高,因此隨蒸發時間增長雜質在熔體表面的濃度逐漸提高,雜質分子占據了碲分子的表面蒸發位置,從而隨著蒸發進程,碲的蒸發速度會相對降低。對9組實驗的產品進行結果分析后,檢測出產品中雜質含量如表4所示。

表4 產品雜質中含量

3 結 論

(1)用該真空蒸餾系統可將原料4 N級碲提高到6 N級,雜質濃度可以降到0.0001%以下。

(2)蒸發速率均在1 g/(m2·s)左右,600 ℃下,3 h后,碲的蒸發量最大為96.63%。

(3)決定真空蒸餾-區域熔融蒸餾碲的主要因素是碲中含有雜質的形態,初始濃度,蒸氣壓和碲蒸汽的平均自由程。