低碳經濟下常壓塔蒸汽汽提優化

宋昭崢,王子健,車景華,劉烜辰,姜冠倫

(1 中國石油大學理學院,北京 102249;2 中石化節能技術服務有限公司,北京 100013)

隨著全球經濟的飛速發展,碳排放量也與日俱增,中國作為世界上五個碳排放大國之一[1]有責任和義務來引領低碳經濟的發展趨勢。石化行業作為第四大溫室氣體排放來源行業[2],現已成為碳減排領域研究的重要課題,其中常減壓、催化重整、催化裂化和合成氨等加工過程排放尤為明顯[3]。常減壓裝置排放源主要為燃料氣和蒸汽,為此朱玉琴等[4]采用夾點分析技術指導換熱網絡優化提高換熱終溫從而減少燃料氣的消耗;李陽等[5]利用Petro-SIM軟件對常減壓裝置的塔裝置進行蒸汽汽提量優化,但并未分析蒸汽汽提量對換熱網絡的影響。本文基于Aspen Plus流程模擬軟件對某煉化企業3#常減壓裝置常壓汽提蒸汽從碳排放和成本兩方面進行分析,在保證經濟效益的同時限制碳排放在合理范圍內從而為企業進行相關用能優化提供理論基礎。

1 生產模型及核算標準的建立

1.1 常壓塔裝置簡介

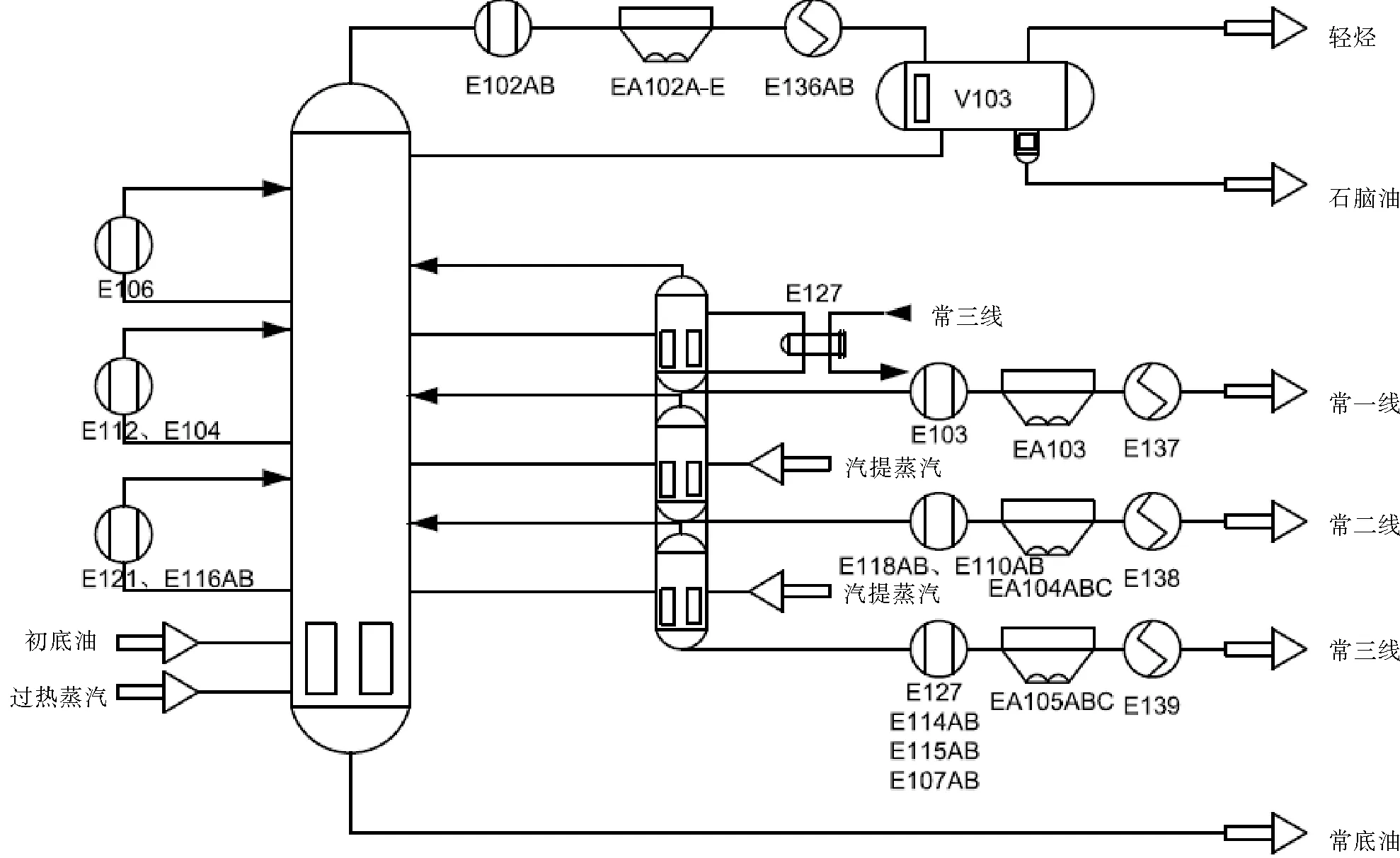

首先,根據煉化企業提供的資料顯示,常壓塔采用56層ADV高效浮閥塔板、三條側線抽出以及三段循環取熱設計。其中,常頂循從第4塊塔板抽出返回第1塊塔板;常一中從第21塊塔板抽出返回第18塊塔板;常二中從第35塊塔板抽出返回第32塊塔板;常一線從第17塊塔板抽出采用常三線熱源重沸汽提;常二線從第31塊塔板抽出采用蒸汽汽提;常三線從第44塊塔板抽出采用蒸汽汽提;初底油和過熱蒸汽分別從第51塊和第55塊塔板進入,具體流程簡圖如圖1所示。

圖1 常壓塔工藝流程簡圖

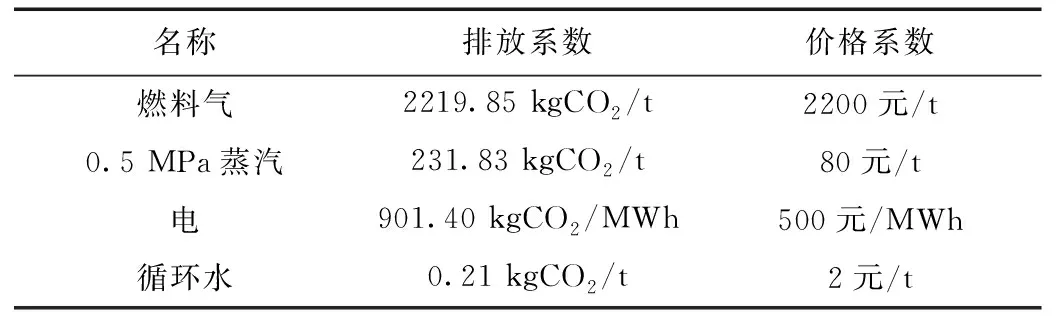

1.2 工質碳排放系數及價格系數

根據圖1中信息可知,常壓塔主要消耗工質為加熱爐所用的燃料氣、常底及側線汽提所用蒸汽、空冷器和泵設備所用的電能以及水冷器所用的循環水,該部分工質價格核算由企業提供。而碳排放核算結合企業提供的信息、遵循GB/T5000-2011《石油化工生產企業CO2排放計量方法》[6]以及GB/T50441-2016《石油化工設計能耗計算標準》[7]。其中,燃料氣和電力的排放因子可直接獲得,循環水和蒸汽的排放因子需要按照熱值折算為標煤數量,而后通過標煤排放因子計算獲得(低位熱值參照GB/T2589-2008《綜合能耗計算通則》[8]),具體參數如表1所示。

表1 主要工質分析表

2 工藝流程模擬及分析

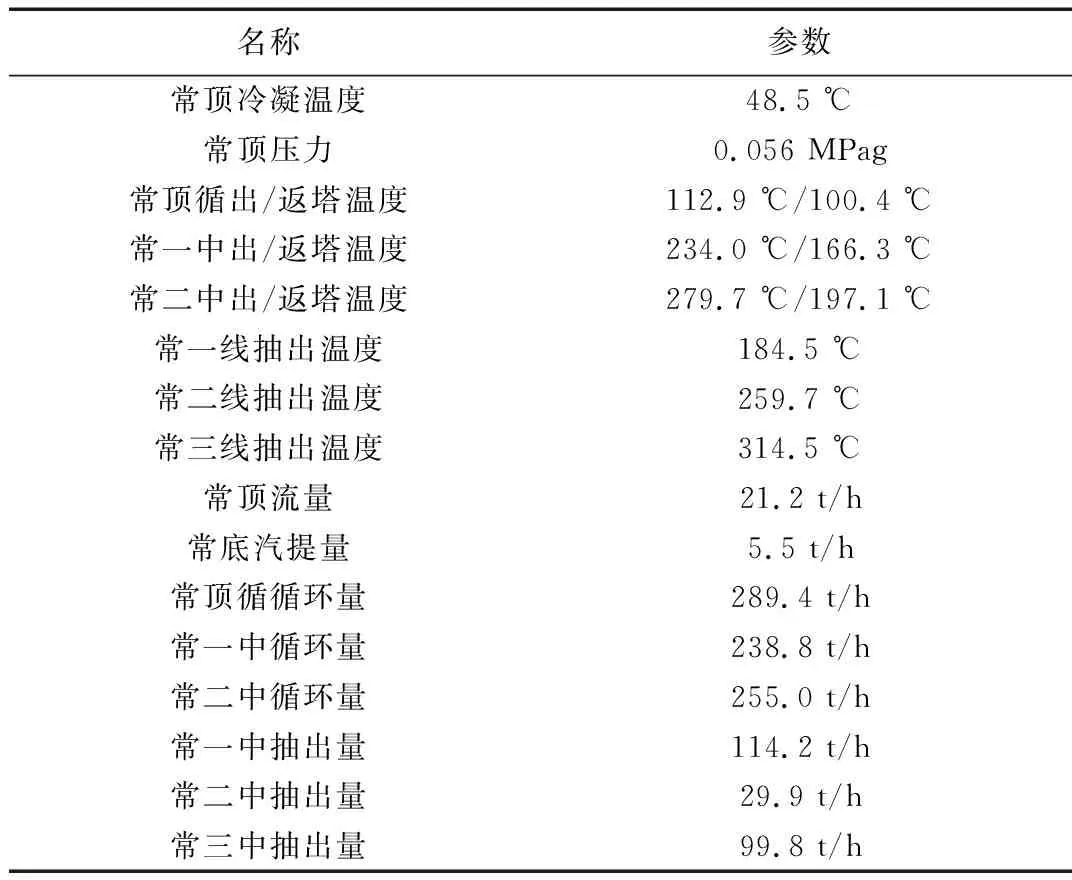

2.1 常壓塔主要工藝參數

常減壓裝置屬于低壓體系,因此采用BK10方程進行模擬更符合計算要求,塔模型選擇PetroFrac中的CDU11F模型進行模擬,模擬結果與實際工況誤差在5%以內即可認為模擬與實際基本吻合,常壓塔主要工藝參數的設定如表2所示。

表2 常壓塔主要工藝參數表

2.2 常底蒸汽汽提對取熱的影響

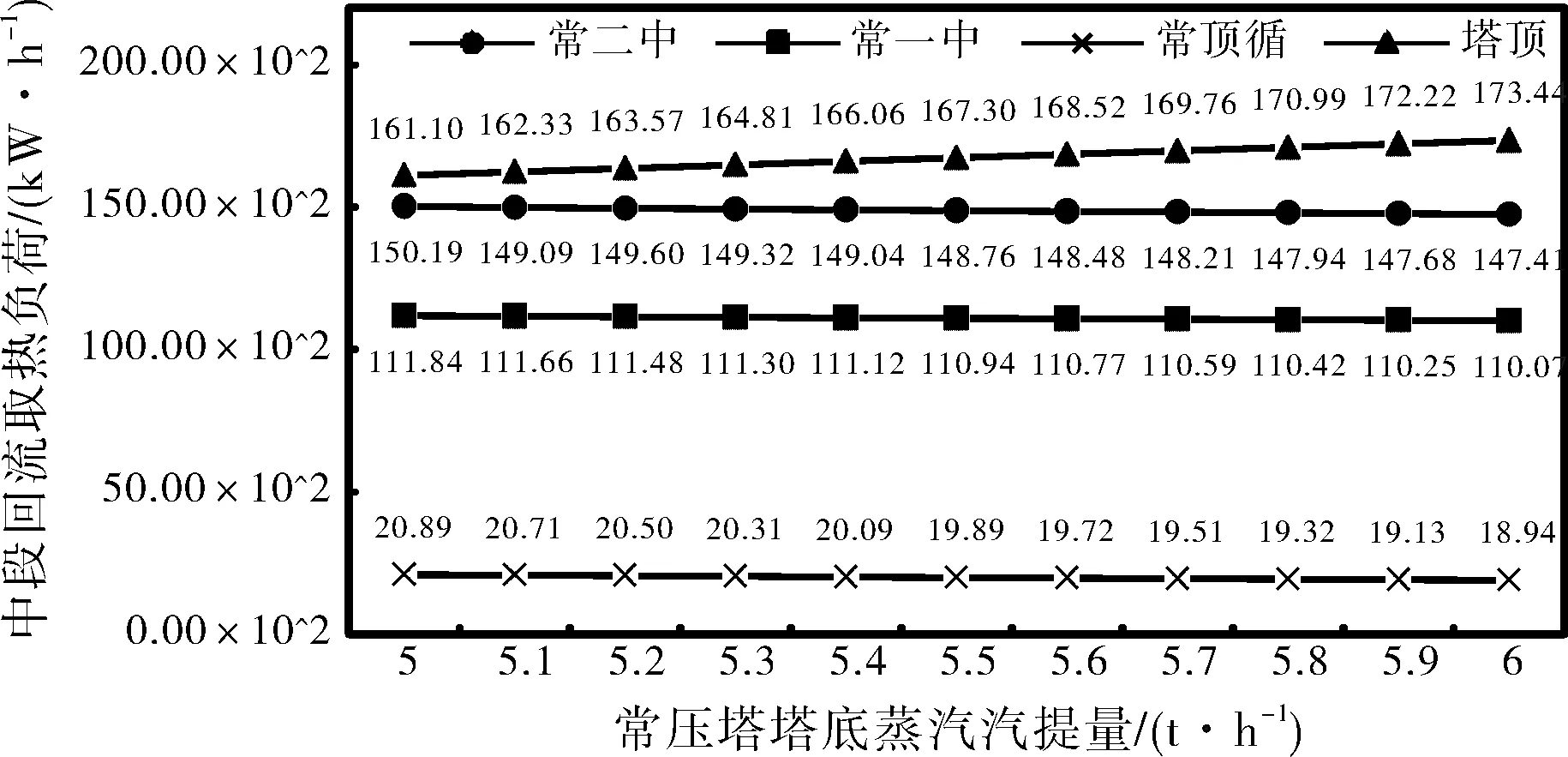

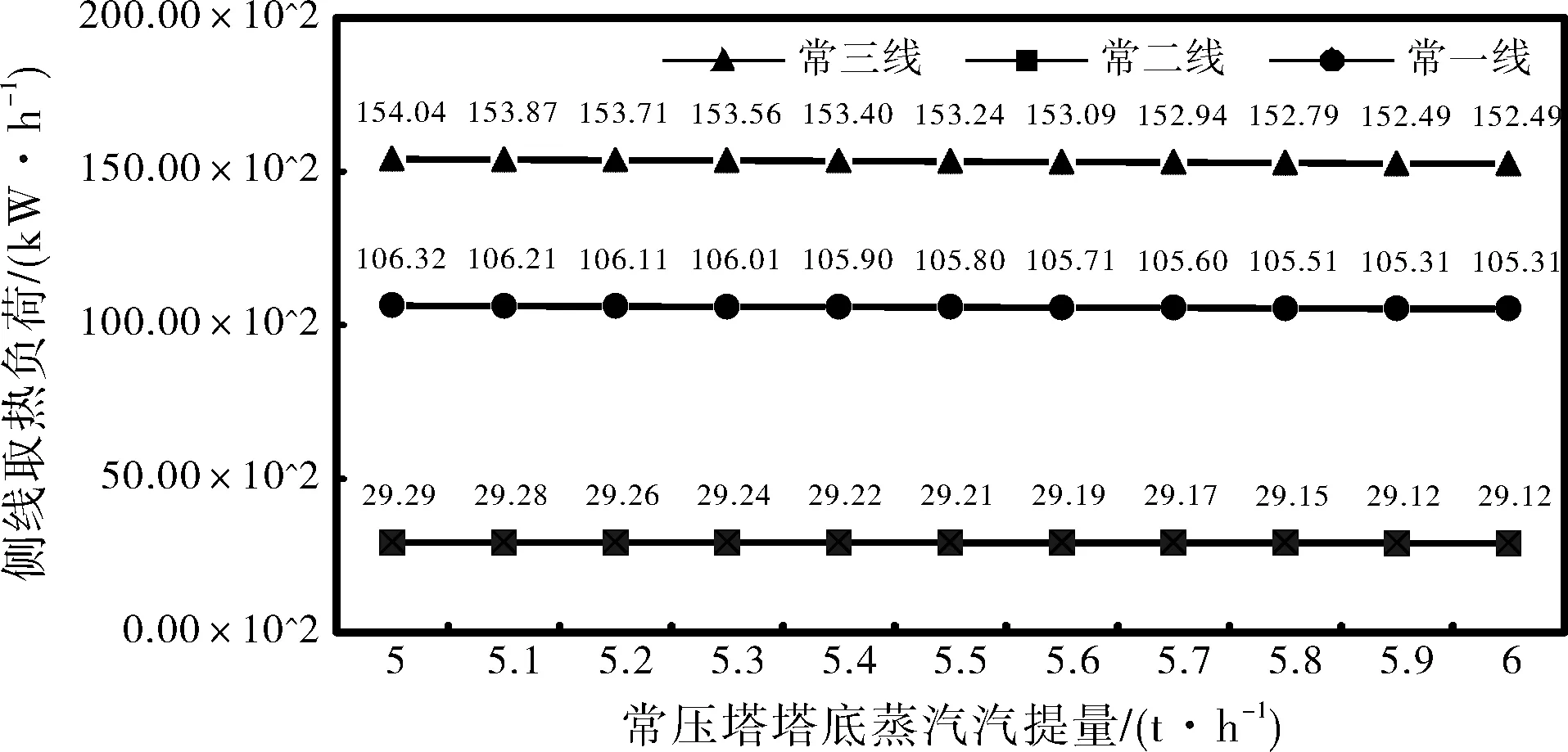

而后在其它工藝參數優化的基礎上,調整常壓塔塔底蒸汽汽提量并分析其對常壓塔中段及側線取熱量的影響如圖2、圖3所示。

根據圖2和圖3中信息可知,隨著常底蒸汽汽提量的增加,塔頂冷卻負荷逐漸增加,常頂循、常一中以及常二中取熱量逐漸降低,與此同時常一線、常二線以及常三線產品出料達到相同的換熱終溫所需換熱量逐漸降低,這是由于增加的汽提蒸汽需要在塔頂進行冷凝,全塔負荷向上部轉移。

圖2 常底汽提量對中段量取熱分析圖

圖3 常底汽提量對側線取熱量分析圖

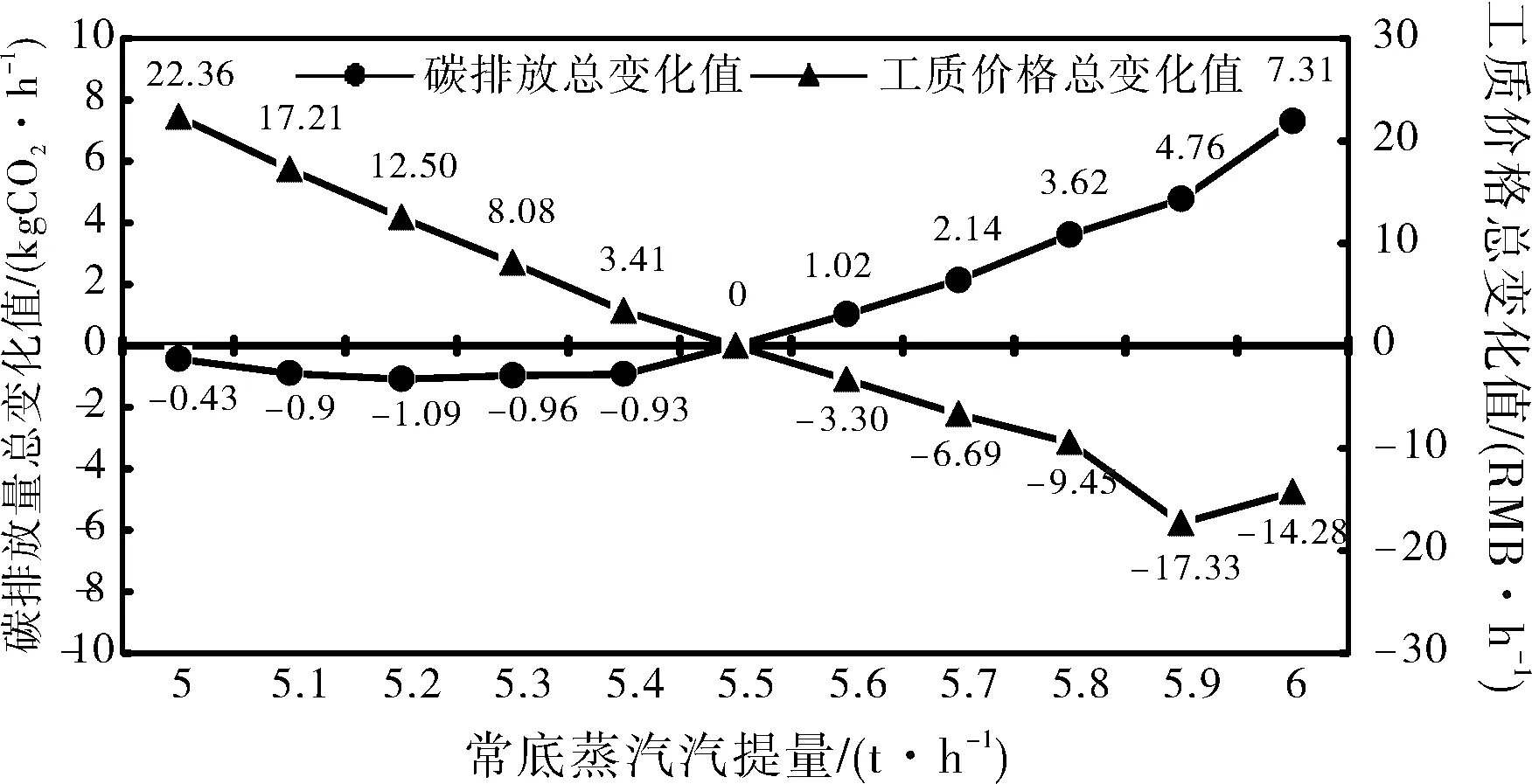

2.3 常底蒸汽汽提對碳排放及工質成本的影響

根據煉化企業提供的信息,編號E101至E111為脫前原油換熱流程,編號E112至E120為脫后原油換熱流程,編號E121至E126為初底油換熱流程。結合圖1所示信息可知,常二中對初底油的換熱終溫具有一定的影響,因此負荷的變化可結合三段進行分析[9]:常二中負荷的變化用于改變初底油的換熱終溫;其他中段循環及側線換熱流程通過調整換熱器等方式維持脫前和脫后原油換熱終溫;剩余負荷通過循環水冷卻以保證出料溫度的一致性。經過模擬分析,當常底汽提量從5.0 t/h提高到6.0 t/h時輕油的拔出率基本不變,因此由產品流量產生的經濟效益變化可以忽略不計,圖4為常壓塔蒸汽汽提量對消耗工質費用及碳排放變化分析圖(其中:循環水按供回水32 ℃/40 ℃計算)。

圖4 常底汽提量對碳排放及成本分析圖

由圖4中信息可知,隨著常底汽提蒸汽量的增加,裝置碳排放值呈現遞增趨勢,工質消耗成本呈現遞減趨勢。當蒸汽汽提量從原工況5.5 t/h增加到5.9 t/h時,雖然增加了4.76 kgCO2/h的裝置碳排放,但可以減少17.33元/h的工質成本消耗。

2.4 常底蒸汽汽提對側線產品品質的影響

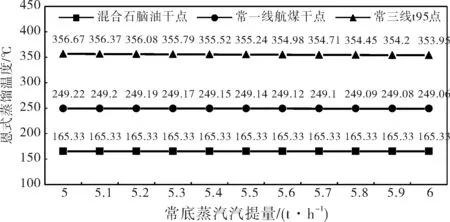

為了進一步驗證新工況下各側線產品是否符合工藝指標,圖5為各側線產品質量隨常底蒸汽汽提量的變化分析圖。

圖5 常底蒸汽汽提量對側線產品分析圖

由圖5中信息可知,常底蒸汽汽提量對混合石腦油干點影響較低,這是由于混合石腦油組分約八成從初頂拔出,且初頂石腦油組分重于常頂石腦油;而常一線航煤干點與常三線t95點隨著常底蒸汽汽提量的增加逐漸降低。工藝指標要求混合石腦油干點不大于175 ℃,常一線航煤干點不大于280 ℃,常二線不做控制,常三線t95點不大于370 ℃。優化后各側線產品品質不會對下游生產產生影響,因此該優化操作存在實施的可行性。

3 結 論

在其他工藝參數優化的基礎上,通過調整常壓塔塔底蒸汽汽提量得到以下結論:

(1)在一定操作范圍內,隨著常底汽提蒸汽量的增加,常頂冷卻負荷逐漸增加,各中段回流及側線取熱量逐漸降低,全塔取熱向上部轉移。

(2)在一定操作范圍內,隨著常底汽提蒸汽量的增加,燃料氣的碳排放值逐漸降低,蒸汽的碳排放值逐漸升高,循環水的碳排放值逐漸升高,經核算當汽提量從5.5 t/h提高到5.9 t/h時雖然增加了4.76 kgCO2/h排放,但可以減少17.33元/h的工質成本消耗。

(3)在一定操作范圍內,隨著常底汽提蒸汽量的增加,側線產品的切割點呈現降低趨勢但仍符合工藝指標,輕油的拔出率也沒有明顯變化,優化項目存在可行性。

綜上所述,經過常壓塔塔底蒸汽優化雖然增加了約40.0噸/年裝置碳排放,但提高了約14.6萬元/年的經濟效益。在之后的工作中,通過對不同煉化企業常壓塔蒸汽汽提量進行類似的分析,確定蒸汽汽提量與碳排放和經濟效益的一般關系,在保證經濟效益的同時限制碳排放在合理范圍內將成為煉化企業用能優化的重要趨勢。并且隨著我國低碳經濟在石化行業的逐步推行,將會有越來越多的企業結合碳排放核算進行相關領域的用能優化分析。