加氫裂化預處理催化劑功能分區研究

范思強,彭 沖,王仲義,曹正凱,孫士可

(中國石化 大連石油化工研究院,遼寧 大連 116045)

加氫裂化工藝具備原料范圍寬、產品種類豐富且質量優越、液體產品收率高及生產方案靈活等優點,受到了越來越多的關注[1]。加氫裂化的工藝流程靈活多變,但本質上可以分為加氫精制(加氫裂化預處理)和加氫裂化兩個主要單元。加氫裂化預處理的主要作用是通過加氫脫除原料中的氮、硫等雜原子及加氫飽和多環芳烴以改善油品質量保護加氫裂化催化劑,尤其是避免氮化物對加裂催化劑酸性中心的破壞,使其能夠發揮最佳的催化活性[2]。目前的研究大部分集中在加氫裂化預處理催化劑本身,通過催化劑制備方法、活性組分、載體結構調變、助劑的添加及硫化方式改變等領域的研究,來達到提高預處理加氫脫雜原子以及多環芳烴加氫飽和活性的效果[3-6]。對加氫裂化預處理環節催化劑不同區域的反應規律及深度的研究報道相對較少。

本工作通過將預處理催化劑劃分為不同的功能區域,探究不同功能區域的加氫效果及反應深度,可以為加氫裂化預處理催化劑體系的設計和催化劑級配提供理論依據。

1 實驗部分

1.1 主要原料及催化劑

減壓柴油(VGO):伊朗伊瑪目霍梅尼煉油廠;氫氣:純度大于99.9%(φ),凈化處理后的電解氫氣,江蘇匡集工業科技有限公司。

采用中國石化大連石油化工研究院(FRIPP)自主研發的低成本、高活性加氫裂化預處理催化劑,催化劑載體采用特種氫氧化鋁材料制備,以Mo-Ni為催化劑活性金屬組分。通過金屬分散技術和催化劑活化技術改進,催化劑的表面鎳鋁原子比較高,硫化后有利于形成Ni-Mo-S活性相,并具有較適宜的酸性質和金屬-載體相互作用力。

1.2 實驗裝置

使用FRIPP自主研發的200 mL中型固定床加氫實驗裝置,裝置由進料系統、反應系統及分離循環系統三部分組成,進料自上而下通過反應系統,并采用氫氣循環流程。以VGO為原料,在反應壓力15.7 MPa、反應溫度370 ℃、液態空速1.0 h-1、氫油體積比800的反應條件下,探究了加氫裂化預處理催化劑不同區域的加氫效果及反應深度。催化劑的總裝填量為120 mL,分四個反應區域(床層)進行裝填,每個區域催化劑的裝填量為30 mL,同時為達到考察四個功能反應區反應特性的目的,將實驗分為四個階段,第一階段只在反應器第一反應區內裝填催化劑以考察第一反應區的反應規律,第二階段在反應器一、二反應區內裝填催化劑以考察第二反應區的反應規律,三、四反應區的考察以此類推。

1.3 產物分析

在反應條件下穩定7 d后進行取樣分析,依據NB/SH/T 0704—2010[7]測定各產品油的氮含量;依據SH/T 0689—2000[8]測定各產品油的硫含量;依據GB/T 1884—2000[9]分析各產品油的密度。

2 結果與討論

2.1 加氫裂化預處理過程不同反應區產品油油品性質比較

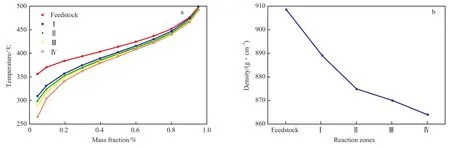

圖1為加氫預處理過程不同反應區產品油模擬蒸餾曲線及加氫裂化預處理過程不同反應區產品油密度曲線。由圖1可知,原料油自上而下經過各反應區后密度逐漸降低,同時第一反應區密度下降值最大并逐區遞減,產品油餾程也逐區下降,這是因為原料油經過各個反應區發生一系列加氫脫硫、脫氮及芳烴飽和反應,使得產品油性質逐步提高。各反應區產品油輕組分含量有一定的增加,但整體變化不大。這是由于加氫裂化預處理環節主要發生的是加氫飽和反應及雜原子的脫除反應,發生少量開環或斷鏈反應[10]。

圖1 加氫預處理過程不同反應區產品油模擬蒸餾曲線(a)及加氫裂化預處理過程不同反應區產品油密度曲線(b)Fig.1 Curves of simulated distillation(a) and density(b) of oils produced in different reaction zones during hydrocracking pretreatment.

2.2 加氫裂化預處理過程不同反應區反應深度

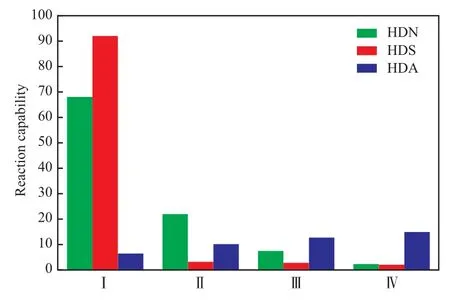

圖2為加氫裂化預處理過程不同反應區反應深度。由圖2可知,原料油經過各個反應區氮、硫及芳烴含量均下降。經過四個反應區后,脫氮率為99.9%,脫硫率為99.9%,芳烴飽和率為43.3%。其中由于產品油未經堿洗及汽提環節,導致有無機硫溶于產品油中,使分析得到的硫含量高于實際值,根據經驗分析無機硫的比例約為10%~20%(w),但仍可反映不同反應區域的脫硫能力。其中,第一反應區脫掉原料中68%的氮、92%的硫以及飽和了6.4%的芳烴,由此可見原料中絕大多數的硫氮雜質是在第一反應區脫除的,芳烴飽和量則相對較低,同時脫硫量也明顯高于脫氮量,符合脫硫比脫氮容易的規律。有研究表明含硫雜環化合物通過直接氫解脫硫,而含氮雜環化合物必須先經芳烴飽和后進行氫解脫氮,本工作也驗證了這條規律[11-14]。第二、三、四反應區的脫氮量逐層減少,芳烴飽和率逐層增加而脫硫量維持在低的水平且有所降低,在第四反應區中脫氮量為2.2%、脫硫量為1.9%、芳烴飽和率則達到14.8%。可見,第一層脫氮量最大,逐層下降,這是因為不同氮化物的脫除難易程度不同,其中脂肪胺最易脫除,但含量很少,苯胺和雜環氮則比苯環氮化物易脫除,所有與苯環相連的C—N鍵被加強,因此在氫解前需進行芳烴飽和。最易脫除的氮化物在第一、二反應區被脫除,同時隨著芳烴飽和的增加,在三、四反應區脫除不易氫解的氮化物。芳烴飽和率是逐層提高的,設計床層溫差為2 ℃時,即第四床層溫度升至378 ℃時仍未到達溫度拐點,第一層催化劑芳烴飽和率(6.4%)<第二層催化劑芳烴飽和率(9.6%)<第三層催化劑芳烴飽和率(12.6%)<第四層催化劑芳烴飽和率(14.8%),隨著芳環不斷飽和使得雜原子進一步脫除。

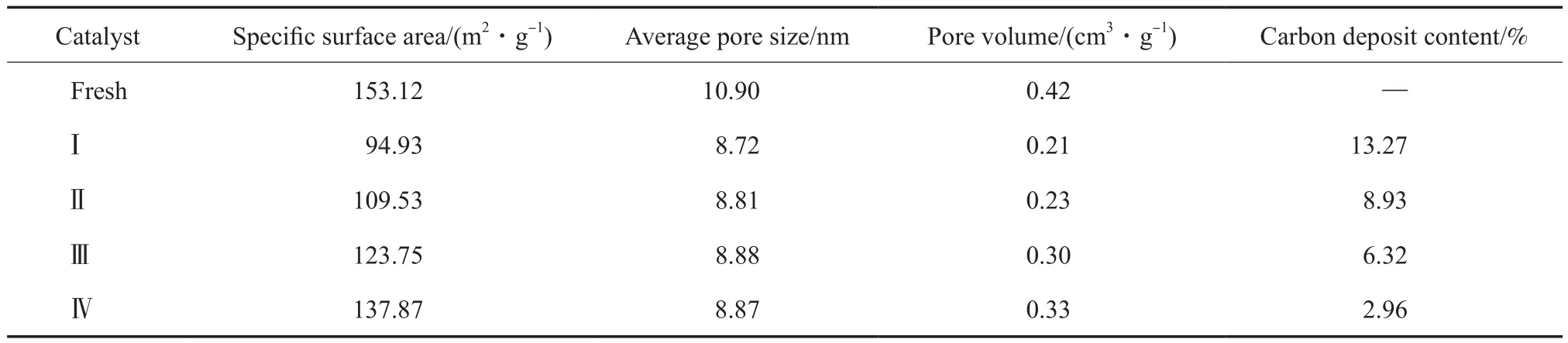

表1為不同反映區域新鮮催化劑及分區催化劑的比表面積、孔體積以及積碳含量數據。由表1可知,實驗數據與工業經驗相符,第一反應區催化劑積碳量最高、比表面積及孔徑最小。可根據本實驗結果提出相應的解決辦法,在第一床層除裝填保護劑外,主催化劑裝填應選擇大孔徑、低催化活性的催化劑,一方面提高催化劑的容垢能力,一方面在加工能力充沛的情況下,使各個床層的脫氮、脫硫量趨于均勻以延長第一床層的使用壽命,減少撇頭操作的概率。

圖2 加氫裂化預處理過程不同反應區反應深度Fig.2 The extent of reaction at different reaction zones in hydrocracking pretreatment process.

表1 不同反應區催化劑物化性質Table 1 Physicochemical properties of catalysts in different reaction zones

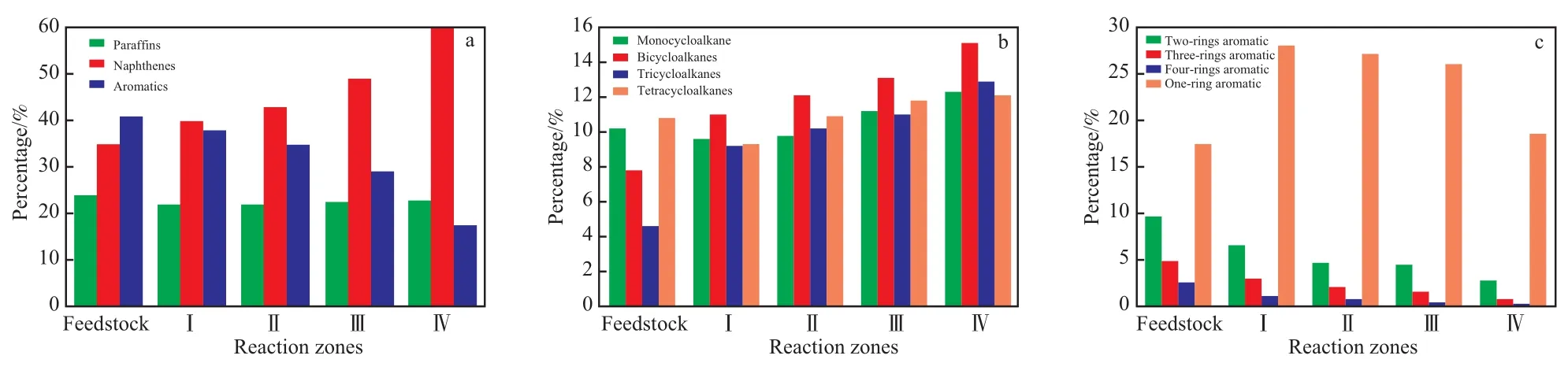

2.3 加氫裂化預處理過程不同反應區產品油組成

圖3為加氫裂化預處理過程不同反應區油品組成、油品環烷烴組成和油品芳烴組成。由圖3a可知,隨著原料油經過各個反應區環烷烴含量逐區增加,而芳烴含量逐區降低,鏈烷烴含量相比原料中的有一定程度的減少,但經過第一反應區后鏈烷烴的含量幾乎不變。在加氫裂化預處理過程中主要發生的是芳烴加氫飽和為環烷烴的反應,而環烷烴幾乎不會發生開環反應,鏈烷烴只有很少的一部分發生斷鏈反應[15]。同時芳烴加氫飽和反應強度逐區增強,第四反應區飽和能力最強,這可能是由于反應區之間的溫度梯度導致的。由圖3b和3c可知,與原料油相比,各種環數的環烷烴含量均逐區增加,其中雙環環烷烴、三環環烷烴含量增加最為明顯,這是由于多環芳烴飽和導致的。各反應區的單環芳烴含量均有一定程度的提高,但隨著流經各個反應區單環芳烴含量下降,這是由于多環芳烴的加氫飽和是逐環進行的,環數遞減逐步加氫飽和至單環芳烴進而加氫飽和至環烷烴,經過四反應區床層催化劑后產品油中幾乎不含多環芳烴,只含有活性低不易反應的單環芳烴。

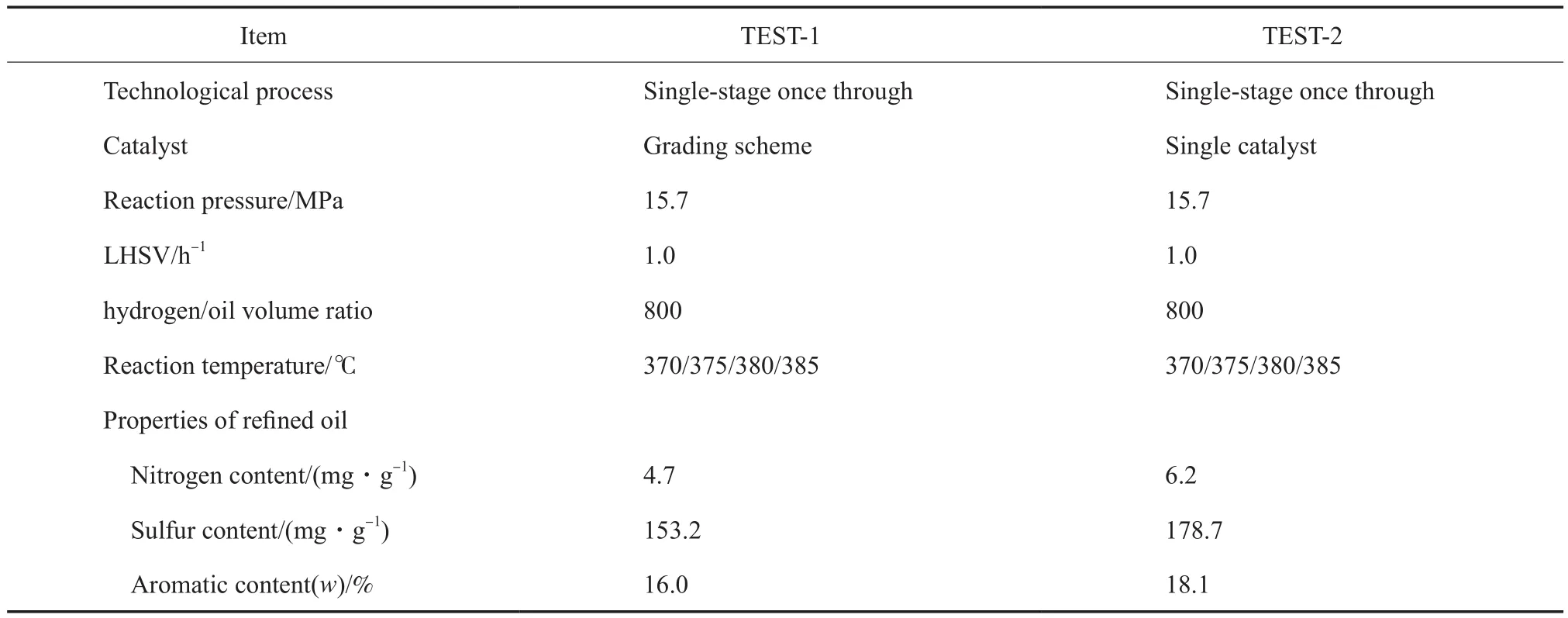

2.4 加氫裂化預處理催化劑級配原則

上述實驗結果說明芳烴飽和反應是影響預處理段反應速率的主要因素。因此,為使催化劑在加氫預處理段發揮更佳的催化活性,第一反應區除裝填保護劑外,主催化劑裝填應選擇大孔徑、低催化活性的催化劑;在第二、第三反應區應裝填芳烴飽和能力強的催化劑,在適宜的溫度和氫分壓下最大程度的脫除原料中的芳烴使其飽和為環烷烴;在第四反應區裝填高脫氮活性的催化劑脫除已被飽和的含雜原子的環狀烴,做到“有的放矢”,通過將不同特性的催化劑裝填至最佳的區域使其充分發揮活性,增強預處理段脫除雜質的能力。表2為加氫預處理催化劑級配催化活性。由表2可知,按照本工作提出的級配方案思路進行預處理催化劑級配,產品油氮含量、硫含量以及芳烴含量明顯低于常規單一催化劑裝填方案,可有效的提高預處理效果,但此處仍有大量的研究工作需要開展。

圖3 加氫裂化預處理過程不同反應區油品組成(a)、油品環烷烴組成(b)和油品芳烴組成(c)Fig.3 Composition of oil(a),naphthenes(b) and aromatic hydrocarbons(c) at different reaction zones in hydrocracking pretreatment process.

表2 加氫預處理催化劑級配催化活性Table 2 Catalytic activity of hydrotreating catalyst with grading technique

3 結論

1)在反應壓力15.7 MPa、反應溫度370 ℃、液態空速1.0 h-1、氫油體積比800的反應條件下,使用FRRPP新一代加氫裂化預處理催化劑對伊朗VGO進行預處理,原料油發生的主要反應是多環芳烴加氫飽和反應及雜原子的脫除反應,發生少量開環及斷鏈反應。

2)各個反應區的功能各不相同,第一反應區主要發生的是脫除原料油中最易脫除的硫和氮,同時多環芳烴飽和,脫硫量與脫氮量為四個反應區之最;第二、三反應區脫除較難脫除的硫與氮,芳烴飽和能力增強,多環芳烴環數逐漸減少,環烷烴含量持續增加,第四反應區主要發生的是最難脫除的硫與氮,芳烴飽和量最大,多環芳烴幾乎全部轉化單環芳烴和環烷烴。

3)第一反應區的脫氮活性是富裕的,在工業生產中可將第一反應區的催化劑替換為價格相對低廉、脫氮活性一般、孔徑較大的催化劑,而在第二、三反應區則應裝填脫高芳烴飽和性能的催化劑,在第四反應區裝填高脫氮型催化劑。也可以在處理一些劣質原料油時,減少第一反應區的預處理催化劑的添加量,轉而增加一定量的保護劑或脫金屬催化劑,以延長催化劑的運轉周期,在保證加氫裂化預處理環節脫氮指標合格的前提下盡可能的降低催化劑成本。