基于多目標遺傳算法的實驗目標車底盤結構優化

黃 維,劉惟伊,劉志恩,盧熾華

(1.武漢理工大學現代汽車零部件技術湖北省重點實驗室,湖北武漢430070;2.武漢理工大學汽車零部件技術湖北省協同創新中心,湖北武漢430070)

智能汽車已成為世界車輛工程領域的研究熱點和汽車工業增長的新動力,是汽車技術發展的必然趨勢。智能汽車的駕駛輔助系統在探測到可能會發生的危險時,可直接進行剎車等操作,以提升駕駛的安全性。在測試智能汽車駕駛輔助系統的避讓和自動剎車等性能時,若使用普通車輛作為道路障礙車,則存在較大的碰撞風險。因此,需使用特殊道路障礙車來開展碰撞試驗。實驗目標車作為針對碰撞試驗而設計的特殊道路障礙車,由集成了動力、控制及轉向等系統的金屬底盤和可重復拼裝的軟泡沫車身組成,且金屬底盤高度一般不超過130 mm。當智能汽車(試驗車)因算法不完善或控制不及時等而與行駛的實驗目標車發生碰撞時,實驗目標車的軟泡沫車身會迅速分散,試驗車從實驗目標車的金屬底盤上方碾過,可避免在碰撞試驗過程中試驗車和實驗目標車的損壞。

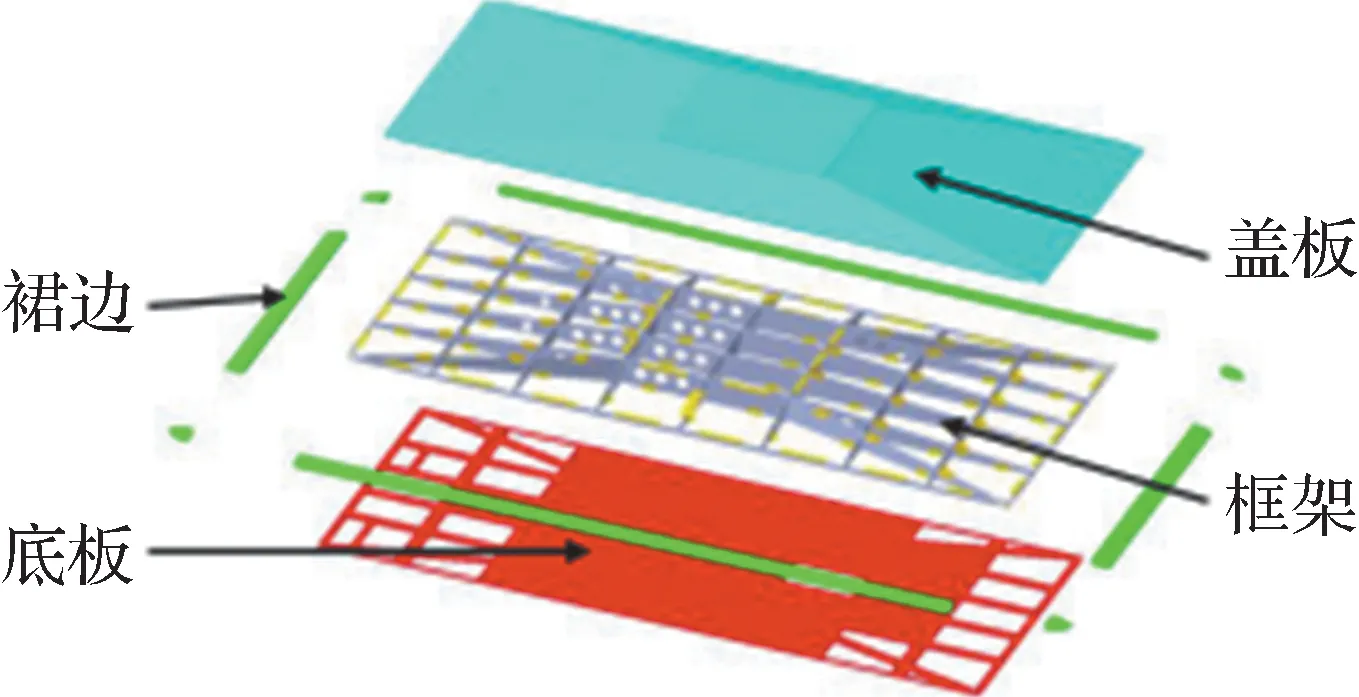

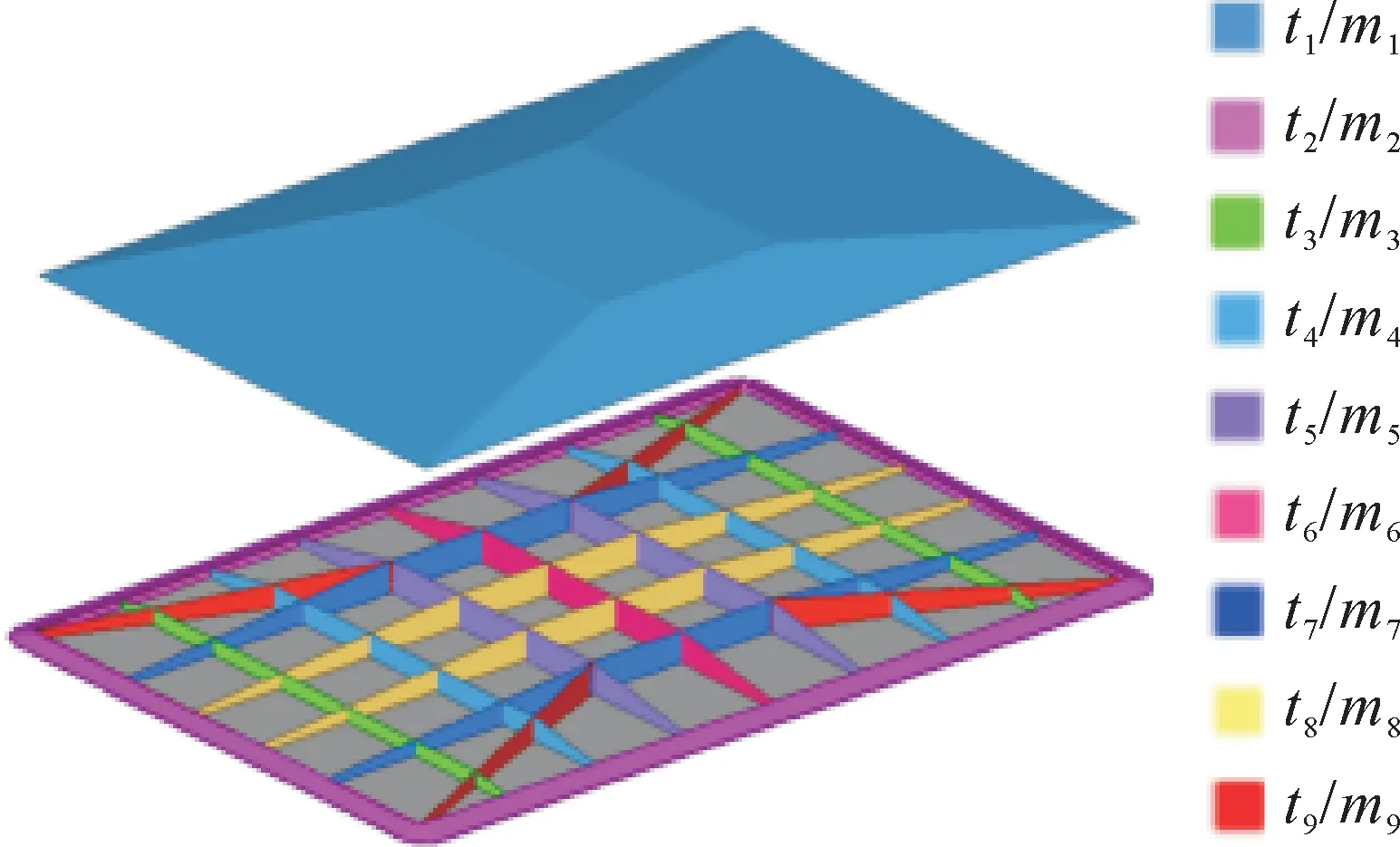

某款實驗目標車底盤的殼體結構如圖1所示,主要由蓋板、框架、裙邊和底板構成。由于底盤總高度較低且布置空間十分緊湊,其內部的電動機等動力元件以及電池等供能元件的功率和容量均受到了限制。同時,底盤的總質量將極大地影響實驗目標車的行駛性能(如最大加速度、最大速度和制動性能等),因此需對底盤結構進行輕量化設計。此外,實驗目標車底盤內部元件與底盤殼體的間隙較小,為避免實驗目標車在被高速行駛的試驗車碰撞碾壓時其底盤內部元件受到蓋板的沖擊,需對底盤蓋板對艙內的侵入度進行分析。綜上,對實驗目標車底盤結構進行輕量化設計時必須考慮其抗碾壓性能。

基于此,筆者擬利用顯式非線性有限元法對實驗目標車金屬底盤的抗碾壓性能進行分析,并基于多目標遺傳算法對金屬底盤進行結構設計和優化,在保證其抗碾壓性能的前提下實現低成本和輕量化,由此獲得一種綜合考慮離散變量和多種性能的實驗目標車底盤結構優化方法。

圖1 實驗目標車底盤殼體結構Fig.1 Experiment target vehicle chassis shell structure

1 實驗目標車底盤結構性能分析

1.1 底盤有限元模型建立

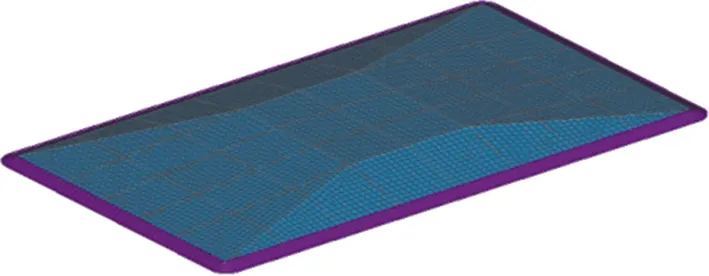

利用HyperMesh軟件構建實驗目標車底盤有限元模型。根據底盤的三維幾何模型,簡化密封條、螺栓等對底盤抗碾壓性能影響很小的結構,并將底盤中的主要功能部件簡化為質量塊。為了在提高分析速度的同時保持較高的計算精度,采用尺寸為4~10 mm 的單元對底盤三維模型進行網格劃分。實驗目標車底盤有限元模型如圖2所示。

圖2 實驗目標車底盤有限元模型Fig.2 Finite element model of experimental target vehicle chassis

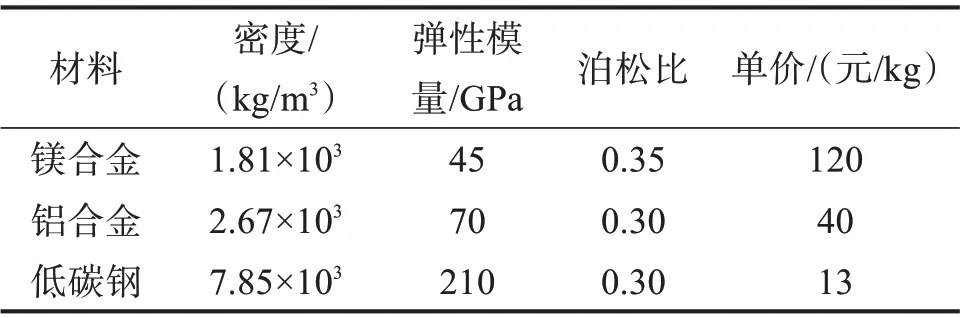

實驗目標車底盤殼體主要鈑金件所用材料的性能參數如表1所示。

1.2 底盤有限元模型有效性評估

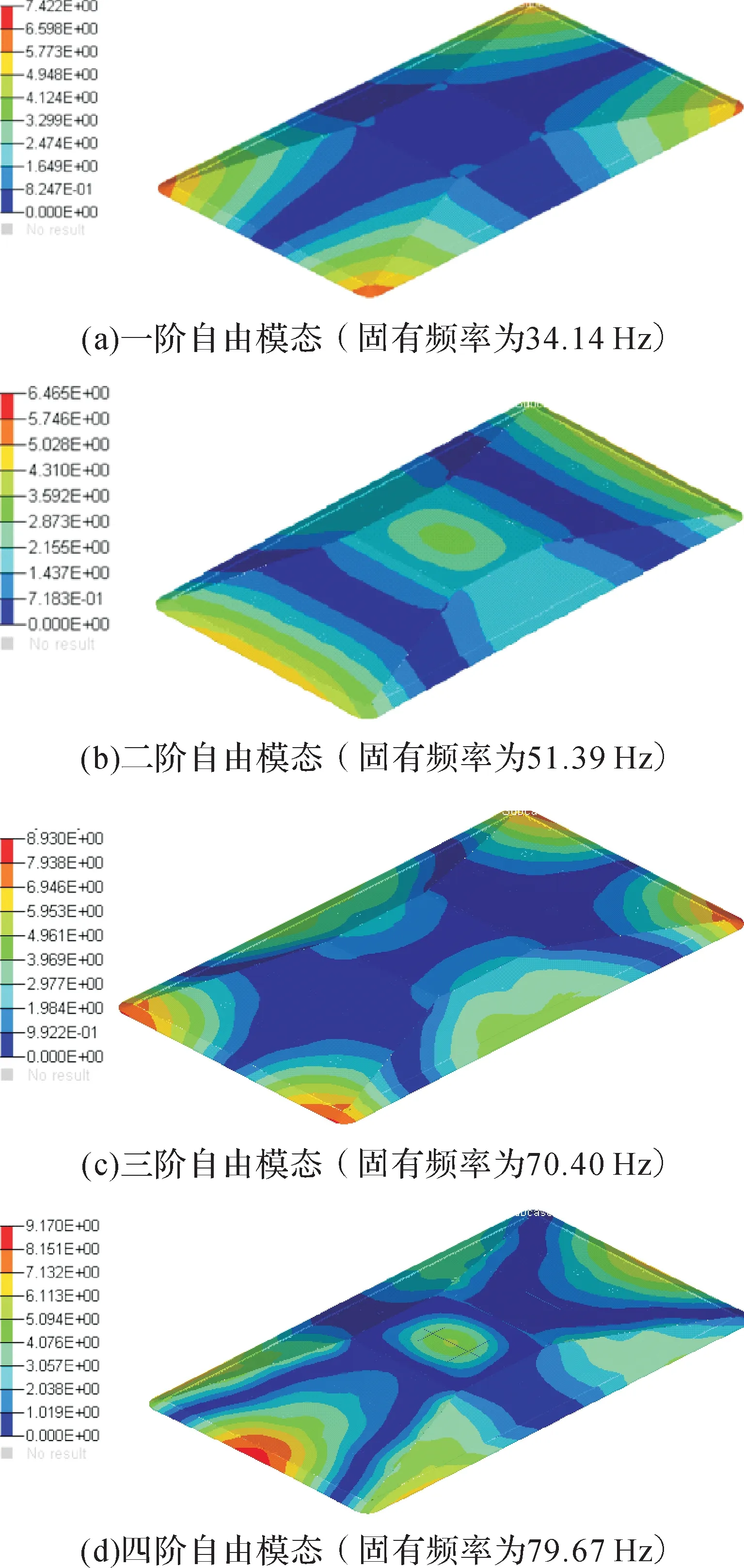

為了保證所建立的實驗目標車底盤有限元模型的有效性,通過模態分析和靜力學分析進行驗證。基于OptiStruct求解器,對自由模態、重力下垂和下壓力三種工況下的底盤有限元模型進行分析。自由模態分析用于評估底盤有限元模型中各部件的連接關系,通過分析得到底盤前4階自由模態的固有頻率和振型,如圖3所示。由圖3可知:底盤的一階自由模態固有頻率為34.14 Hz,二階自由模態振型為整體彎曲模態,底盤剛度滿足設計要求;底盤中蓋板、框架、裙邊和底板的連接處均不存在局部模態,說明構建的各連接關系約束基本正確。對1g重力載荷下的底盤進行靜力學分析,獲得重力作用下底盤自然下垂的變形量。結果顯示:1g重力載荷下,底盤的最小離地間隙為18.90 mm,與實測值18.00 mm接近。在底盤蓋板頂部施加10 kN下壓力,通過靜力學分析得到下壓力加載節點處的變形量為4.71 mm,與實測值5.00 mm基本一致。綜上可知,所建立的底盤有限元模型有效且可靠,可用于實驗目標車底盤碰撞碾壓過程仿真分析。

表1 實驗目標車底盤殼體材料的性能參數Table 1 Performance parameters of chassis shell material of experimental target vehicle

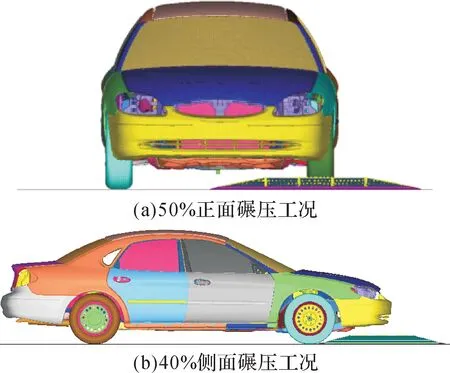

1.3 底盤抗碾壓性能分析及優化空間確定

根據車輛制造企業提出的最大碾壓車速設計要求,基于RADⅠOSS 求解器,對相對速度為80 km/h(22.22 m/s)的試驗車和實驗目標車進行碰撞碾壓過程仿真分析。需要說明的是,由于代表智能汽車的試驗車的有限元模型比較復雜,故本文采用課題組之前建立的轎車模型代替。仿真分析工況包括10%,30%,50%,70%,90%的正面碾壓工況以及10%,20%,40%,60%,80%,90%的側面碾壓工況。圖4所示為50%正面碾壓和40%側面碾壓工況下試驗車與實驗目標車底盤的位置關系。為了簡化分析,設定試驗車的速度為80 km/h,實驗目標車固定不動,其底盤底板約束于地面。分析時考慮重力的影響。

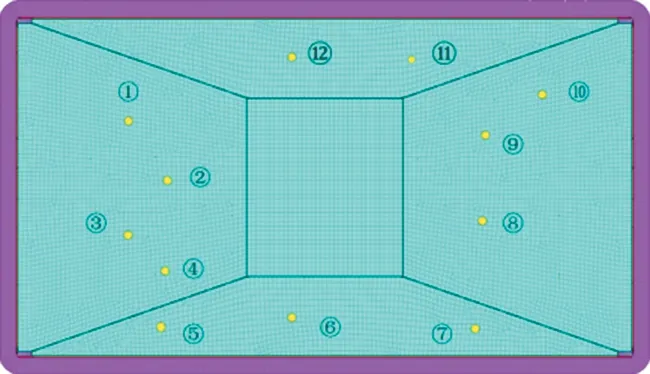

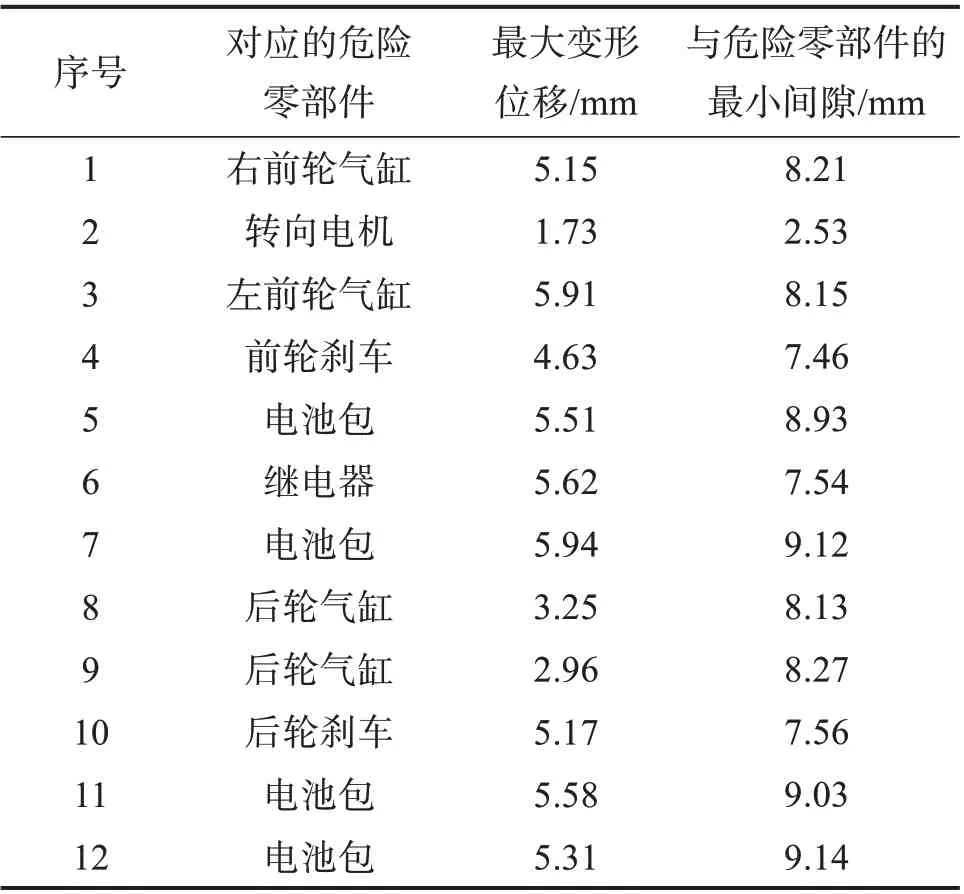

對11個碾壓工況下實驗目標車底盤的抗碾壓性能進行有限元仿真分析。根據仿真結果,選取底盤前、后蓋板以及側蓋板上位移變形最大的點,以及與艙內零部件間隙小于10 mm的點,共計12個點。定義這些點為侵入度測量點,并將侵入度測量點的位移變形量作為底盤抗碾壓性能的評價指標:位移變形量越小表明底盤的抗碾壓性能越好。圖5所示為12個侵入度測量點在蓋板上的位置分布。表2所示為各侵入度測量點所對應的危險零部件、最大變形位移及其與危險零部件的最小間隙。

圖3 實驗目標車底盤前4階自由模態振型Fig.3 Shape of first four free modes of experimental target vehicle chassis

圖4 不同碾壓工況下試驗車與實驗目標車底盤的位置關系Fig.4 Positional relationship between test vehicle and experimental target vehicle chassis under different rolling conditions

由表2可以看出,不同侵入度測量點的最大變形位移及其與危險零部件的最小間隙各不相同。在對底盤結構進行優化時,應注意這些侵入度測量點對抗碾壓性能的要求。

圖5 侵入度測量點的位置分布示意圖Fig.5 Schematic diagram of location distribution of intrusion measurement points

表2 各侵入度測量點的最大變形位移及其與危險零部件的最小間隙Table 2 Maximum deformation displacement of each intrusion measurement point and minimum gap between it and dangerous part

2 實驗目標車底盤結構優化模型

2.1 優化變量的確定

實驗目標車底盤殼體結構是一類幾乎全部由鈑金件組成的特殊框架結構,鈑金件的厚度及材料都具有較大的優化空間。如圖6所示,根據對稱性,選取9個厚度變量,定義為t1、t2、…、t9,均為連續變量;與厚度變量相對應,選取9個材料變量,定義為m1、m2、…、m9,均為離散變量,材料的選擇范圍為鎂合金、鋁合金和低碳鋼。

2.2 優化目標及約束條件的確定

在對實驗目標車底盤進行優化設計時,以底盤總材料成本最低為優化目標1,以底盤總質量最小為優化目標2,將滿足抗碾壓性能要求作為約束條件。

圖6 實驗目標車底盤結構優化變量Fig.6 Optimization variables of experimental target vehicle chassis structure

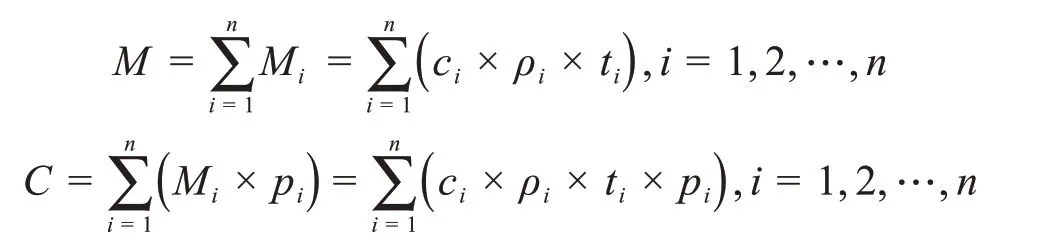

底盤總材料成本包括管理成本和制造成本,其中材料成本通常占制造成本的60%以上[3],因此本文僅將占比最大的材料成本作為優化目標。在計算材料成本時,需獲取不同材料零部件的質量,而各零部件的質量又取決于其面積、材料密度及厚度。本文通過構建外部函數的方式來計算底盤的質量和材料成本。實驗目標車底盤總質量及材料成本的計算式如下:

式中:M 為實驗目標車底盤總質量;C為實驗目標車底盤總成本;Mi為第i個零部件的質量;ρi為第i個零部件材料的密度;ti為第i個零部件的厚度;ci為第i個零部件的面積;pi為第i個零部件材料的單價。

通過上述公式計算得到實驗目標車底盤的總質量為171 kg,初始材料成本為6 193元。

將實驗目標車底盤上12個侵入度測量點的最大變形位移分別設為約束條件1,2,…,12。為保證底盤艙內各零部件的安全性,設各侵入度測量點最大變形位移的約束值上限為其與危險零部件最小間隙的70%;同時,為保證實驗目標車底盤的其他結構性能(一階自由模態固有頻率、下垂剛度和下壓剛度)不大幅度降低,設各侵入度測量點最大變形位移的約束值下限不小于初始值的90%。

2.3 優化算法和近似模型的確定

鈑金件厚度和材料的多目標優化求解存在一定困難:既存在離散變量,又存在連續變量,導致優化過程的非線性程度較高,且在尋優過程中易陷入局部最優[4-5]。由于非線性優化問題沒有解析解,使得求解過程的耗時很長,且多個目標的同時優化會令求解難度進一步提高[6-7]。目前,常用的多目標優化算法包括全局響應面法和多目標遺傳算法等。針對復雜的非線性優化問題,多目標遺傳算法具有獨特的優勢[8]。

但是,遺傳算法的收斂對種群規模和迭代次數有較高的要求,且運算量一般較大[9]。因此,結合有限元仿真的多目標遺傳算法一般會通過構建近似模型來節省優化時間和提高優化效率[10-12]。對于較復雜、非線性程度較高的優化問題,克里金方法具有較強的適應性[13-14]。因此,本文采用克里金函數來構建實驗目標車底盤結構優化問題的近似模型。

在傳統多目標遺傳算法中,當近似模型的預測精度較低時,通常采用均勻增加樣本點等方式對近似模型進行修正。在基于有限元仿真的遺傳優化問題中,均勻增加樣本點會直接增加仿真迭代次數,這對基于有限元仿真的多目標遺傳優化非常不利。因此,找到一種合適的策略來合理選擇樣本點,是節約計算成本、提高優化效率和減小誤差的關鍵[6]。

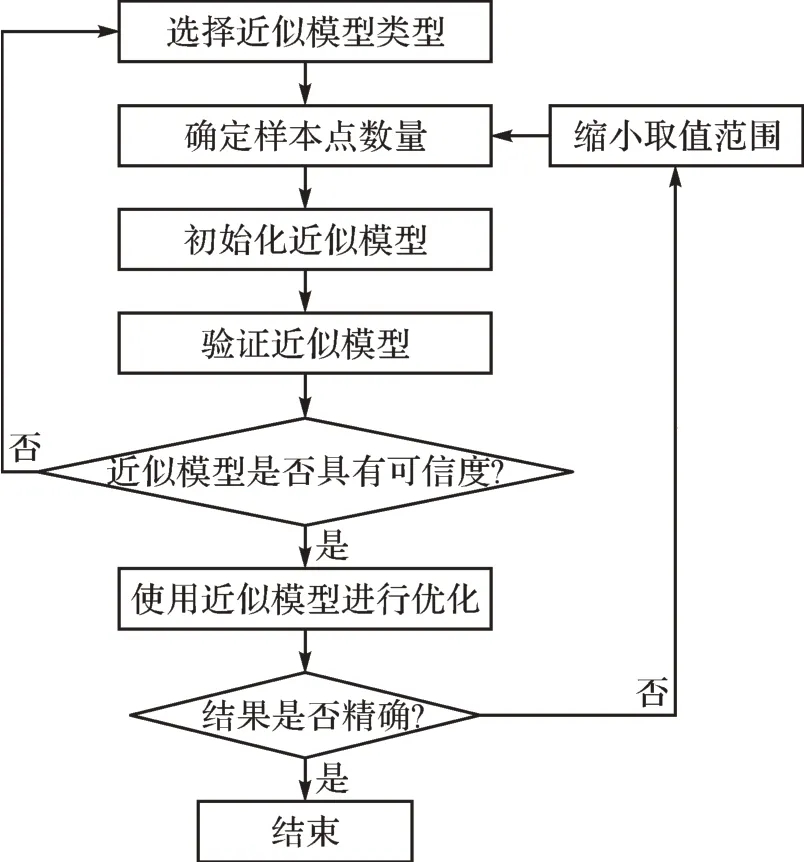

基于此,本文提出了一種基于局部放大法的遺傳算法,即在完成一次遺傳優化后,若近似模型的預測精度不滿足要求,則將優化變量的取值范圍縮小至最優點附近,重新選取試驗設計(design of experiments,DOE)樣本點,生成新的近似模型后再進行優化。基于局部放大法的遺傳優化流程如圖7 所示。該方法的優點是:在每一步優化后,可在樣本點不大幅度增加的基礎上提高近似模型的預測精度,大大減輕了仿真計算的壓力。

圖7 基于局部放大法的遺傳優化流程Fig.7 Genetic optimization flow based on local amplification method

3 實驗目標車底盤結構的多目標遺傳優化

3.1 初次優化

通過上文分析結果可知,實驗目標車底盤結構存在較大的優化空間。基于實驗目標車底盤抗碾壓性能的分析結果,設定較寬的厚度取值范圍:t1、t2、…、t9的取值范圍均為2~10 mm。

基于哈默斯利DOE方法確定樣本點數量。基于本文優化變量的數量為18 個,取380 個樣本點。將樣本點導入RADⅠOSS求解器進行求解,初步獲得用于實驗目標車底盤結構優化的克里金近似模型。

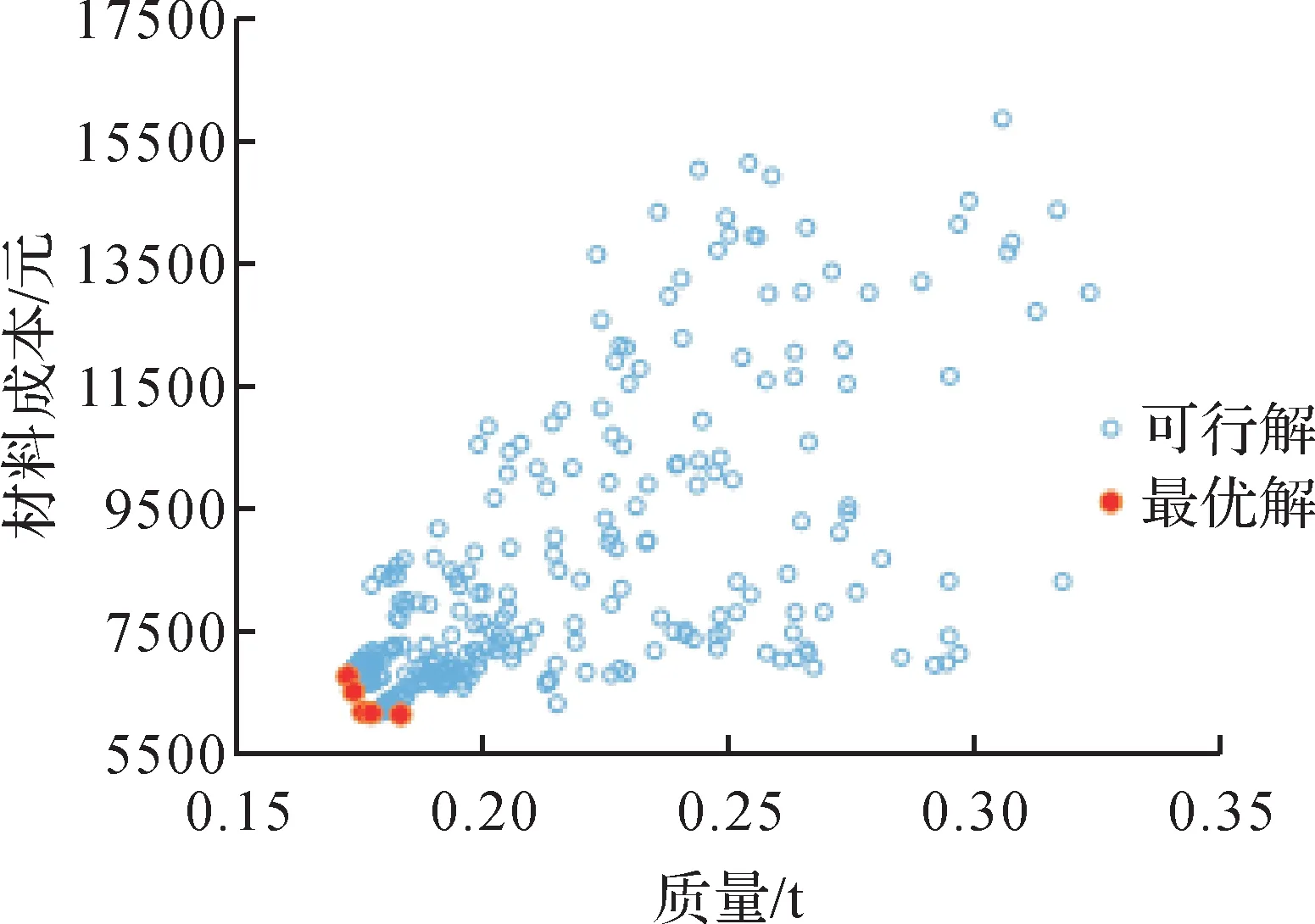

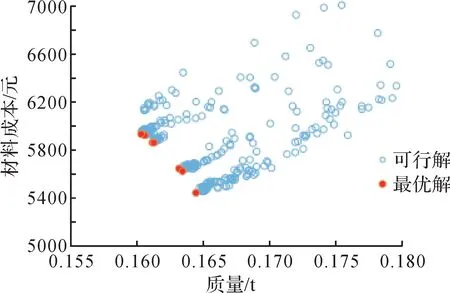

基于獲得的初始克里金近似模型,采用多目標遺傳算法對實驗目標車底盤結構進行初次優化,設定種群規模為84個,最少迭代次數為25次,最多迭代次數為50次。經過34次迭代后,種群規模達到了5 124個,此時優化計算達到收斂。初次優化得到的實驗目標車底盤結構設計方案的可行解及最優解如圖8所示。

圖8 初次優化得到的實驗目標車底盤結構設計方案的可行解及最優解Fig.8 Feasible solutions and optimal solutions of experimental target vehicle chassis structure design scheme obtained by initial optimization

由圖8 可以看出,初次優化得到了5 組最優解;隨著優化計算的迭代,可行解出現了區域集中的現象,最優解趨于離散。這是因為材料變量為離散變量,不同的材料組合使得最優解之間存在較大的差異。

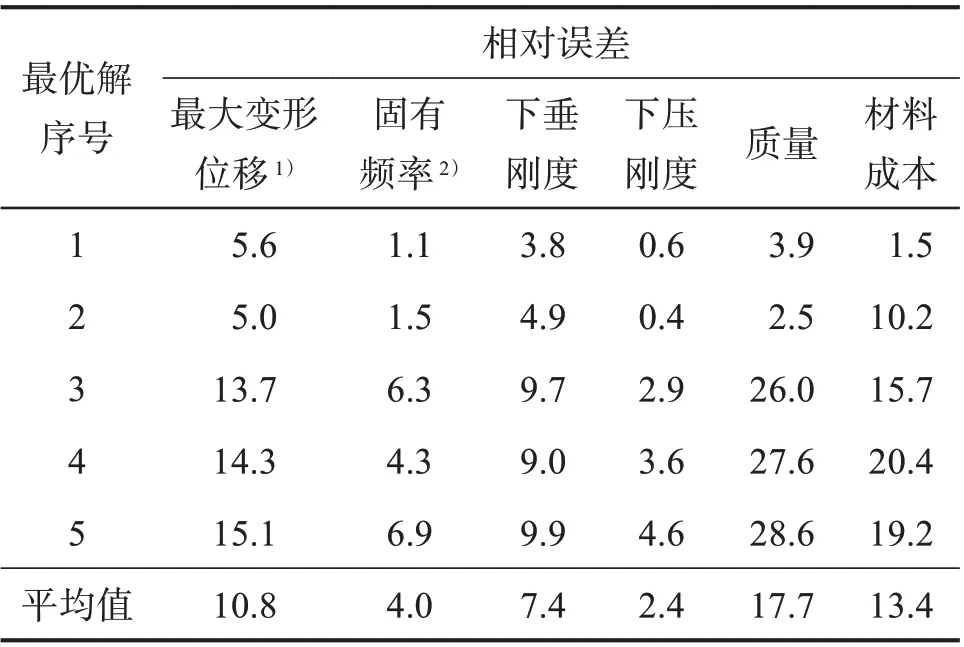

將初次優化得到的5組最優解導入RADⅠOSS和OptiStruct求解器進行計算,獲得不同最優解對應的實驗目標車底盤結構性能(各侵入度測量點的最大變形位移、一階自由模態固有頻率、下垂剛度和下壓剛度)、質量和材料成本的真實值,并與近似值進行比較,求得兩者的相對誤差,結果如表3所示。

由表3 可以看出,對于初次優化得到的設計方案,實驗目標車底盤質量的相對誤差較大,平均達到了17.7%,最高達到了28.6%。因此,認為初步建立的近似模型的預測精度不滿足要求,需進行修正。

3.2 再次優化

基于局部放大法,重新確定樣本點數量,再次生成新的克里金近似模型。設置與初次優化相同的條件,對實驗目標實驗車底盤結構再次進行優化。經過47 次迭代后,種群規模達到7 193 個,優化計算達到收斂。再次優化得到的實驗目標車底盤結構設計方案的可行解和最優解如圖9所示。

表3 初次優化后實驗目標車底盤結構性能、質量和材料成本的相對誤差Table 3 Relative error of structural performance, quality and material cost of experimental target vehicle chassis after initial optimization %

圖9 再次優化得到的實驗目標車底盤結構設計方案的可行解和最優解Fig.9 Feasible solutions and optimal solutions of experimental target vehicle chassis structure design scheme obtained by re-optimization

由圖9 可以看出,再次優化后得到了7 組最優解,且優化解的離散程度有所提高。將7個最優解導入RADⅠOSS 和OptiStruct 求解器進行計算,獲得不同最優解對應的實驗目標車底盤結構性能、質量和材料成本的真實值,并與近似值進行對比,求得兩者的相對誤差,結果如表4所示。

對比表3和表4可知,采用基于局部放大法的多目標遺傳算法進行優化后,近似模型最優解的相對誤差大幅度減小,平均誤差均在10%以下。由此可以認為,經過局部放大后的克里金近似模型具有較高的預測精度,優化結果準確,因此可將基于該近似模型獲得的設計方案作為優化方案。

表4 再次優化后實驗目標車底盤結構性能、質量和材料成本的相對誤差Table 4 Relative error of structural performance, quality and material cost of experimental target vehicle chassis after re-optimization %

3.3 最優方案確定

將采用基于局部放大法的多目標遺傳算法得到的7組實驗目標車底盤結構優化方案與初始方案(優化前底盤結構的設計方案)進行對比,結果如圖10所示。由圖10可知,相較于初始方案,7組優化方案均同時實現了質量減小和材料成本下降的目標。結合材料變量和厚度變量的約束條件可得:方案2,3基本重合,方案4,5基本重合,方案6,7基本重合,可分別視為相同方案。

圖10 實驗目標車底盤結構優化方案與初始方案對比Fig.10 Comparison of optimized scheme and initial scheme of experimental target vehicle chassis structure

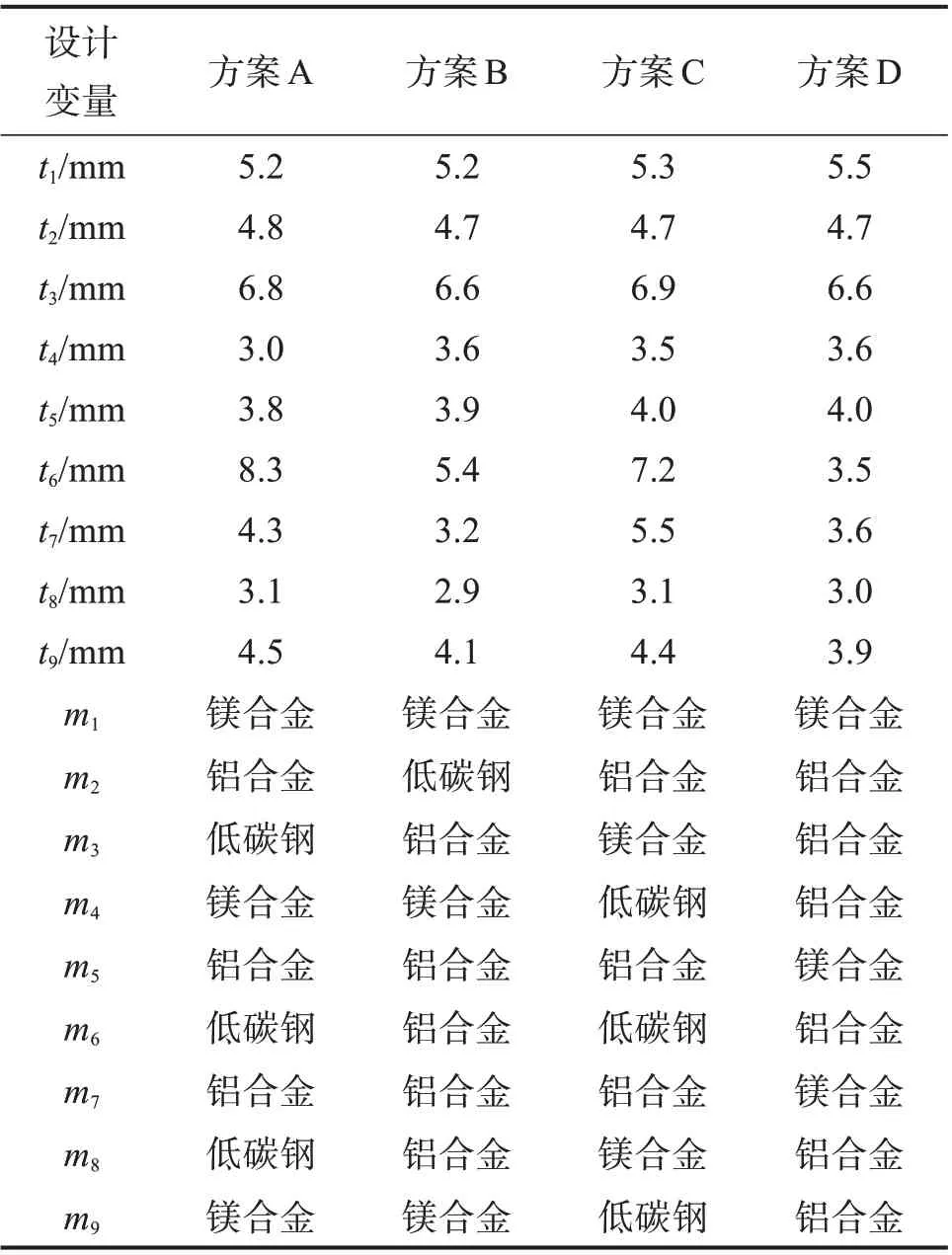

將方案1作為方案A,在方案2,3中任選一組作為方案B,在方案4,5中任選一組作為方案C,在方案6,7中任選一組作為方案D。4組優化方案對應的實驗目標車底盤結構的設計變量如表5所示。

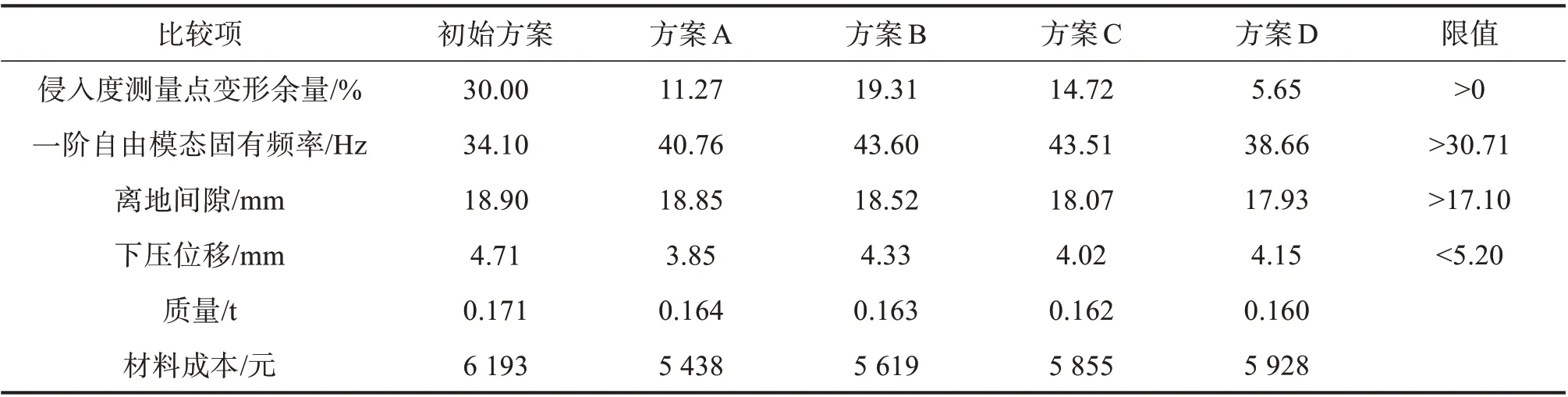

將4組最優方案對應的設計變量導入RADⅠOSS和OptiStruct求解器進行計算,得到對應的實驗目標車底盤的結構性能、質量和材料成本,結果如表6所示。

表5 不同優化方案對應的實驗目標車底盤結構設計變量Table 5 Design variables of experimental target vehicle chassis structure corresponding to different optimization schemes

由表6可知,通過基于局部放大法的多目標遺傳優化,4組實驗目標車底盤結構優化方案在滿足抗碾壓性能及其他結構性能要求的基礎上,分別實現了以下目標。

方案A:材料成本下降755 元,下降了12.2%;質量減小7 kg,減小了4.1%。

方案B:材料成本下降574元,下降了9.3%;質量減小8 kg,減小了4.7%。

方案C:材料成本下降338元,下降了5.4%,質量減小9 kg,減小了5.3%。

方案D:材料成本下降265元,下降了4.3%,質量減小11 kg,減小了6.4%。

由此可知,4 組優化方案的優化效果各不相同。從經濟角度考慮,方案A的材料成本最低,是經濟性最佳的設計方案;從輕量化角度來看,方案D的質量最小,是輕量化效果最佳的設計方案。

將經濟性最佳的方案A作為參照,可對比得出:對于方案B,底盤質量每減小1 kg需要增加181元;對于方案C,底盤質量每減小1 kg需要增加208.5元;對于方案D,底盤質量每減小1 kg需要增加122.5元。從減小質量、提高成本這一角度來看,方案D具有較好的優化效果。

表6 優化前后實驗目標車底盤的結構性能、質量和材料成本對比Table 6 Comparison of structural performance, quality and material cost of experimental target vehicle chassis before and after optimization

將方案D作為參照,可對比得出:對于方案A,底盤每下降100元成本需要增大0.810 kg;對于方案B,底盤每下降100元成本需要增大0.970 kg;對于方案C,底盤每下降100 元成本需要增大2.739 kg。從降低成本、增大質量這一角度來看,方案A具有較好的優化效果。

在企業實際生產和應用過程中,經濟性往往是重要考慮因素之一[15],其直接影響產品的競爭力和企業的經濟效益。但結構的質量會影響產品的動力性能(如加速度、最大速度和制動減速度等)和燃料(電池)成本[16],這對于實驗目標車尤為重要。從上文對比可得,方案D對應的實驗目標車底盤的輕量化效果最佳,因此選用方案D 作為最終的底盤結構設計方案。

4 結 論

本文對實驗目標車底盤結構的多目標優化問題進行了研究,得到了以下結果。

1)采用基于局部放大法的多目標遺傳算法解決實驗目標車優化問題時可以減少樣本點數量和仿真運算量,以及提高近似模型的預測精度,從而獲得較好的優化結果。

2)設計的實驗目標車底盤結構多目標優化流程綜合考慮了底盤的各項性能以及設計方案的經濟性和輕量化效果。結果表明結合碰撞碾壓仿真結果與多目標遺傳算法的優化設計流程具有適應性強、優化結果準確和多目標協同滿足程度高的特點。

3)從經濟性和輕量化等不同角度出發,對獲得的優化方案進行性能評價,并結合優化結果和企業實際應用情況,確定了最終的實驗目標車底盤結構設計方案。相較于初始方案,底盤結構材料成本下降了4.3%,質量減小了6.4%,同時實現了經濟性和輕量化,且提升了實驗目標車底盤的抗碾壓性能。