聯軸器扭轉剛度對潛油電泵細長串聯軸系扭振特性的影響研究

曾 琪,賓光富,李 超,陳立鋒

(湖南科技大學機電工程學院,湖南湘潭411201)

潛油電泵是油田開采的重要機械設備,它通過聯軸器帶動螺桿泵將原油舉升。其因具有揚程高、排量大等優點而被廣泛運用。我國在20 世紀80 年代將它引進,至今已有近40年的歷史[1]。近年來,隨著潛油電泵運行效率的不斷提高,在滿負荷、長周期運行工況下潛油電泵下保護器軸斷裂的問題時有發生。對于細長串聯軸系,扭轉振動是造成其斷裂的主要原因,其中軸系轉動慣量、軸段扭轉剛度和聯軸器扭轉剛度等參數對軸系扭振特性的影響較大[2-4]。針對軸系轉動慣量對軸系扭振特性的影響,Yilmaz等[5]研究了軸系轉動慣量與曲軸扭振響應的關系,Xie等[6]對汽輪發電機組軸系扭振響應對軸系轉動慣量的敏感性進行了研究。針對軸段扭轉剛度對軸系扭振特性的影響,Chen等[7]研究了軸段扭轉剛度對傳動系統扭振固有頻率的影響,趙騫等[8]研究了汽車傳動系部件扭轉剛度對后驅傳動系扭振模態的影響。針對聯軸器剛度對軸系扭振特性的影響,Feng 等[9]研究了彈性聯軸器剛度與壓縮機軸系扭振響應的關系,Grega等[10]研究了不同種類聯軸器的剛度對傳動系統扭振特性的影響,張楚等[11]研究了聯軸器剛度對機電耦合作用下風機軸系扭振特性的影響。針對潛油電泵,Neilson[12]研究了潛油電泵的扭振動力學特性,Marcus等[13]從彎振的角度研究了潛油電泵失效的原因,龍巖等[14分析了潛油電泵斷裂部位的材料成分。不過,對汽輪發電機組等的軸系研究較多,對潛油電泵細長柔性串聯軸系的研究較少,對聯軸器扭轉剛度與潛油電泵軸系扭振特性關系的研究更是鮮有報道。

潛油電泵聯軸器是傳遞扭矩、緩解軸系扭振現象的重要部件,且其更換成本相對較低。本文針對在潛油電泵軸系滿負荷、長周期運行工況下其下保護器軸易出現斷裂的問題,根據扭轉振動理論,分析了聯軸器扭轉剛度與軸系扭振固有頻率及軸段危險截面扭應力之間的關系,并仿真分析了細長串聯軸系扭振特性,以揭示潛油電泵軸系斷裂的內在原因。

1 細長串聯軸系扭振特性理論分析

1.1 細長串聯軸系的扭振模型

將潛油電泵細長串聯軸系各零部件按照實際尺寸采用集中質量法進行等效處理,采用DyRoBeS軟件構建軸系動力學模型,并進行軸系扭振特性分析。

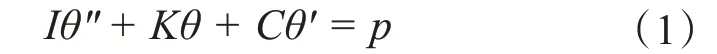

細長串聯軸系扭振平衡方程為[15]:

式中:I為軸系轉動慣量;θ為軸段角位移;K為軸系扭轉剛度;C為軸系阻尼;p為軸系載荷。

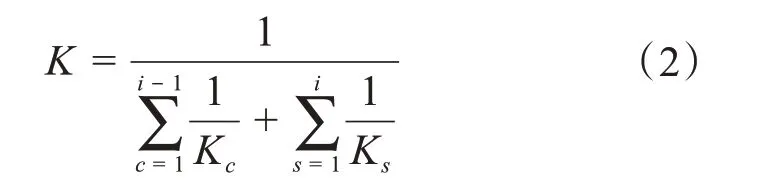

將聯軸器等效為具有轉動慣量的軸段,作為與之相連的軸的一部分,則:

式中:Kc為第c個聯軸器的扭轉剛度;Ks為第s根軸段的扭轉剛度;i為總軸段數。

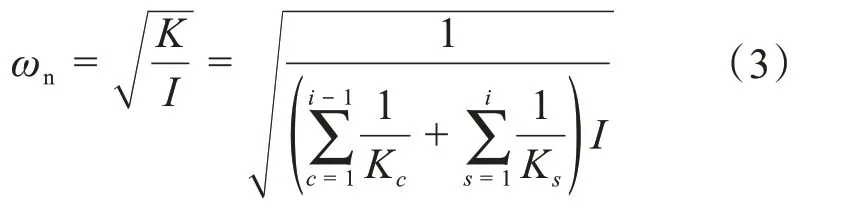

通過求解細長串聯軸系扭振平衡方程,可得軸系扭振固有頻率ωn為[16]:

由式(3)可得聯軸器扭轉剛度Kc與軸系扭振固有頻率ωn之間的關系。

1.2 軸段危險截面的扭應力

假定潛油電泵軸系第m個軸段上存在扭振危險截面,軸段m具有等效后的聯軸器的扭轉剛度。由虎克定律可知軸段m的實時扭矩Tm為[17]:

式中:θm(t)為軸段m 在t時刻的扭角,可通過對潛油電泵軸系頭部或尾部扭角的實時監測而獲得;km為軸段m的抗扭剛度。

軸段實時扭矩Tm(t)與聯軸器扭轉剛度Kc的關系為[17]:

2 細長串聯軸系扭振特性仿真分析

本文以某潛油電泵軸系為例,構建其動力學有限元模型,分析軸系前3 階扭轉固有頻率和扭轉振型,開展聯軸器扭轉剛度對細長串聯軸系扭振特性的影響研究。

2.1 細長串聯軸系的結構組成及其危險截面的確定

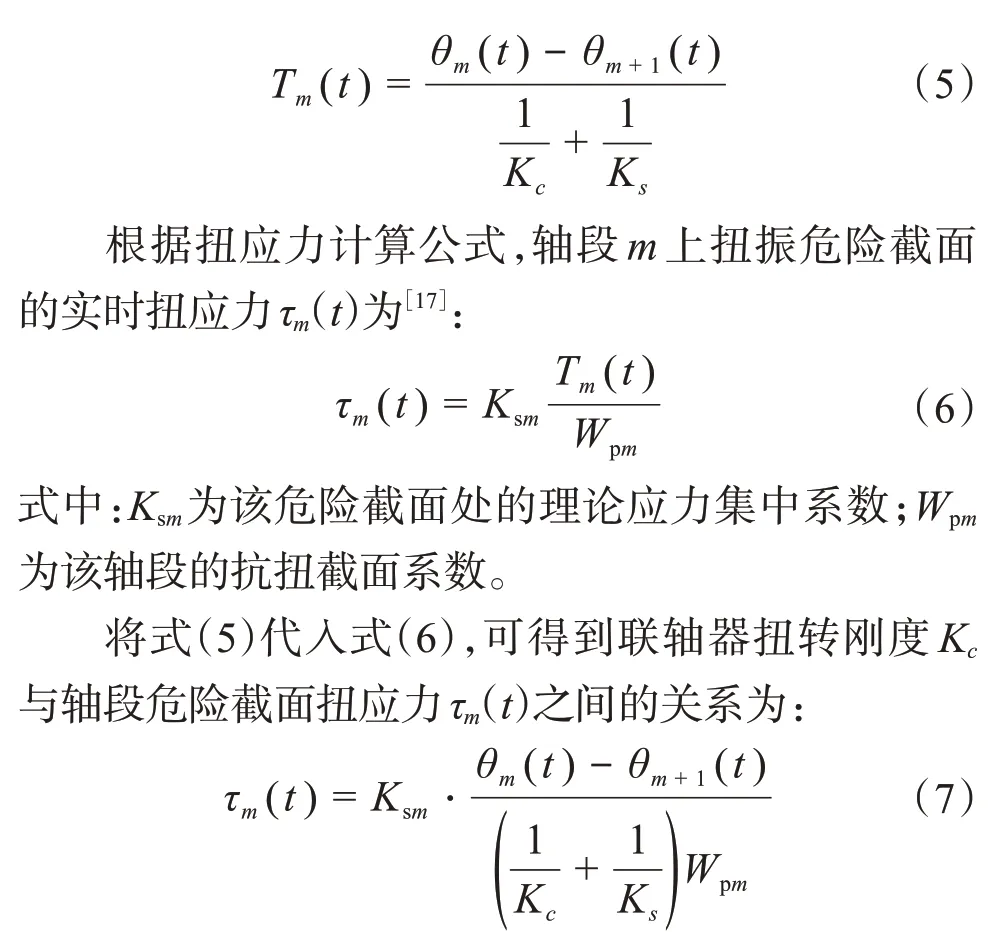

潛油電泵細長串聯軸系的結構如圖1所示。它由電機軸、下保護器軸、上保護器軸、齒輪軸、螺桿泵軸、聯軸器1和聯軸器2組成,其中聯軸器1和聯軸器2均包含2個結構和尺寸一致的聯軸器節。該軸系總長為19 m,軸段最大直徑為60 mm,屬于典型的細長串聯軸系,即為多自由度的彈性質量扭振系統,而非轉動剛體[18]。

圖1 潛油電泵細長串聯軸系的結構組成Fig.1 Structural composition of slender series shafting of submersible oil electric pump

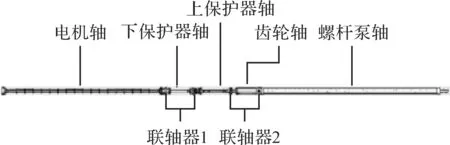

采用DyRoBeS軟件建立軸系動力學模型,選擇直接積分法求解扭轉振動平衡方程的齊次解,得到潛油電泵軸系前3 階扭振固有頻率及扭轉振型,如圖2所示。

潛油電泵軸系Cambpell 圖如圖3 所示,反映了其扭振臨界轉速隨轉速的變化情況。

圖2 潛油電泵軸系前3階扭振固有頻率和扭轉振型Fig.2 The first three order torsional vibration natural frequencies and torsional modes of submersible oil electric pump shafting

圖3 潛油電泵軸系Cambpell圖Fig.3 Cambpell diagram of submersible oil electric pump shafting

圖2 所示軸系前3 階扭振固有頻率對應的扭振臨界轉速分別為2 875,5 533,9 365 r/min。由圖3可知,由于潛油電泵軸系的工作轉速為400~1 000 r/min,即工作轉速低于第1階扭振臨界轉速,故該軸系振動以第1階振型為主,應重點分析潛油電泵軸系的第1階振型。

由圖2可知,軸系第1階扭轉振型中存在扭角方向相反的節點。為確定該節點的具體位置,進行軸系第1階扭轉模態的扭應力分析,結果如圖4(a)所示,其中以基于扭振響應的應力相對值表示扭應力分布情況。

圖4 潛油電泵軸系第1階扭轉模態的扭應力分布Fig. 4 Torsional stress distribution of the first order torsional mode of submersible oil electric pump shafting

下保護器軸段扭應力分布如圖4(b)所示。結合圖4(a)可知,軸系發生扭振時,下保護器軸存在嚴重的扭應力集中現象,在其退刀槽處扭應力更為集中。扭應力過大會導致軸系斷裂,因此將下保護器軸退刀槽視作危險截面。

2.2 聯軸器扭轉剛度與軸系扭振臨界轉速的關系

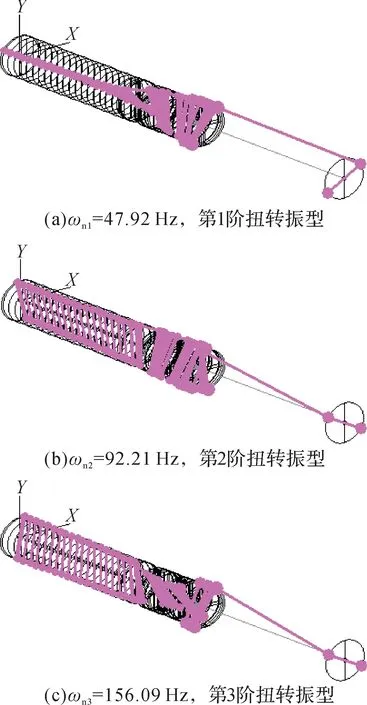

聯軸器1,2扭轉剛度的設計值分別為1.78×105,4.4×104Nm/rad。為定量分析聯軸器扭轉剛度對軸系第1階扭振臨界轉速的影響,將聯軸器1,2的扭轉剛度作為變量進行研究。將20%,40%,60%,80%,100%,200%,300%,400%,500%作為調整系數進行設置,如表1所示。潛油電泵軸系第1階扭振臨界轉速隨聯軸器扭轉剛度的變化曲線如圖5所示,其中扭轉剛度用相應的調整系數表示(下同)。

表1 聯軸器1和聯軸器2扭轉剛度的設置值Table 1 Set values of torsional stiffness of coupling 1 and coupling 2 單位:104 Nm/rad

由圖5可知,在聯軸器1,2扭轉剛度分別上升至設計值的200%前,其第1階扭振臨界轉速均隨著聯軸器扭轉剛度的增大而顯著增大,而后變化不大。由此可知,聯軸器1,2 的扭轉剛度大于設計值的200%后,其扭轉剛度對第1階扭振臨界轉速的影響較小。在不同的扭轉剛度下,聯軸器1的第1階扭振臨界轉速的最大值為2 977 r/min,相較于其最小值2 468 r/min,增幅約為21%。聯軸器2 的第1 階扭振臨界轉速的最大值為3 158 r/min,相較于其最小值1 921 r/min,增幅約為64%。因此,調整聯軸器1的扭轉剛度對潛油電泵軸系第1階扭振臨界轉速的影響較小。

圖5 潛油電泵軸系第1階扭振臨界轉速隨聯軸器扭轉剛度的變化曲線Fig.5 Curve of the first order torsional vibration critical rotational speed of submersible oil electric pump shafting changing with torsional stiffness of coupling

3 細長串聯軸系扭振響應特性分析

為改善潛油電泵軸系扭振特性,防止下保護器軸斷裂,研究潛油電泵軸系轉速與軸段危險截面扭應力的關系。軸段危險截面扭應力隨軸系轉速的變化曲線如圖6所示。

圖6 軸段危險截面扭應力隨軸系轉速的變化曲線Fig.6 Curve of torsional stress on dangerous cross section of shaft section changing with rotational speed of shafting

由圖6可知,軸段危險截面扭應力隨著軸系轉速的上升而加大。軸系工作轉速為400~1 000 r/min。為獲取危險截面扭應力的最大值,選取工作轉速為最大值1 000 r/min進行分析。

通過在有限元模型上施加電機驅動激勵,研究聯軸器扭轉剛度與軸段危險截面扭應力的關系。將聯軸器1,2的扭轉剛度分別作為變量,聯軸器1的扭轉剛度為設計值時,聯軸器2的扭轉剛度按一定的系數進行調整,同理,再對聯軸器1的扭轉剛度進行調整。聯軸器扭轉剛度的具體數值如表1所示。軸段危險截面扭應力隨聯軸器扭轉剛度的變化曲線如圖7所示。

圖7 軸段危險截面扭應力隨聯軸器扭轉剛度的變化曲線Fig.7 Curve of torsional stress on dangerous cross section of shaft section changing with torsional stiffness of coupling

由圖7可知,軸段危險截面扭應力的變化范圍為100~300 MPa。聯軸器1,2 扭轉剛度的調整系數在[20%,40%]和[200%,500%]時,其扭應力的變化趨勢相似。聯軸器1的扭轉剛度為設計值時,危險截面扭應力為最大值244.9 MPa;扭轉剛度為設計值的40%,即7.12×104Nm/rad時,危險截面扭應力為最小值110.5 MPa,較最大值的降幅約為55%。聯軸器2扭轉剛度為設計值的300%時,危險截面扭應力高達293. 8 MPa;扭轉剛度為設計值的40%,即1.40×104Nm/rad 時,危險截面扭應力為最小值160.5 MPa,較最大值的降幅約為35%。

分析結果表明,聯軸器1,2扭轉剛度的設計值分別為1.78×105,4.4×104Nm/rad時,潛油電泵軸段危險截面扭應力較大,可見若聯軸器扭轉剛度設計不合理,軸系易發生過載斷裂。聯軸器1扭轉剛度對軸段危險截面扭應力的影響顯著,調整其扭轉剛度可以有效減小危險截面扭應力,其最佳扭轉剛度為7.12×104Nm/rad。

4 結 論

1)針對在滿負荷、長周期運行工況下潛油電泵下保護器軸易斷裂的問題,根據扭轉振動平衡方程,分析了聯軸器扭轉剛度與軸系固有頻率及軸段危險截面扭應力之間的關系,并進行了有限元仿真分析,揭示了潛油電泵軸系斷裂的內在原因。

2)仿真分析結果表明:將聯軸器1,2的扭轉剛度均從設計值的20%按一定比例增大至設計值的500%,則聯軸器1 的第1 階扭振臨界轉速的增幅為21%,而聯軸器2的增幅達64%;將聯軸器1的扭轉剛度從設計值調整為設計值的40%,軸段危險截面扭應力降幅約為55%;將聯軸器2的扭轉剛度從設計值的300%調整為設計值的40%,軸段危險截面扭應力降幅約為35%。調整聯軸器1 扭轉剛度至7.12×104Nm/rad,可有效減小軸段危險截面應力。

3)本文所提出的方法可為改善潛油電泵軸系扭振特性、解決軸系下保護器軸斷裂的問題提供參考。今后還需進一步結合工程設計,對不同類型串聯軸系的扭轉特性進行試驗驗證,為串聯軸系的結構設計和智能運維提供技術參考。