PTC 一次料四元系統對其電學性能的影響

王智源

(江蘇省陶瓷研究所有限公司,宜興214221)

0 前 言

PTC 陶瓷是一種鐵電半導體材料, 是近年來發展迅速的新型電子材料之一,由于PTC 陶瓷有溫敏、直控、節能、無明火和安全等優點,以及其特有的熱敏、限流、延時等自動“開關”功能,已廣泛應用于電子通訊、航空航天、汽車工業、家用電器等各個領域。

目前,PTC 產品的一次料主要采用三元系統,主要加入Nb5+、La3+、Sb3+三種元素, 其生產出的PTC 材料的電學性能雖能滿足生產要求, 但其耐壓性能的余量不夠,在使用過程中較容易發生碎裂,故需要一種新的方法來更好地提高產品的耐壓性能。

目前提高產品的電學性能尤其是耐壓性能的方法有以下幾種:(1)采用高純凈度的原料,減少原料中雜質的含量,雜質越少,電學性能越好,但該方法成本高昂,無法用于大規模生產;(2)增加燒成窯的總燒成時間來使整個燒成條件更好地控制產品晶粒的異常長大,從而提高產品性能,但其控制量有限,只可小范圍調整, 不能更好地提高產品性能;(3)采用新的配方體系,在原有配方的基礎上,通過采用新的配方來更有效地提高產品的耐壓性能。

本文通過在現有三元配方體系的基礎上研究出一種新的四元配方體系, 從而探討一次料的四元系統對其電學性能的影響, 從而為今后的生產找到提高產品電學性能的好方法。

1 試 驗

1.1 試驗技術原理

PTC 陶瓷的制備目前是通過在BaTiO3固溶體中摻入少量施主雜質 (如La,Nb…等) 使之形成半導性, 現階段我公司生產高溫PTC 陶瓷材料主要加入的是Nb5+、La3+、Sb3+三種施主雜質使其形成半導性。研究時我們在此基礎上增加了氧化釹(Nd2O3)作為第四種施主雜質, 因為其對PTC 材料半導化的范圍要小于Y3+、Nb5+的半導化范圍,在二次料不改變的前提下能更好地進行調整,來提高產品的耐壓性能。

1.2 試驗方法

PTC 陶瓷基片生產流程為: 原料→一次配料→混料球磨→脫水干燥→預燒→二次配料→混料球磨→造粒→干壓成型→燒成→加工磨片→上電極→檢測。

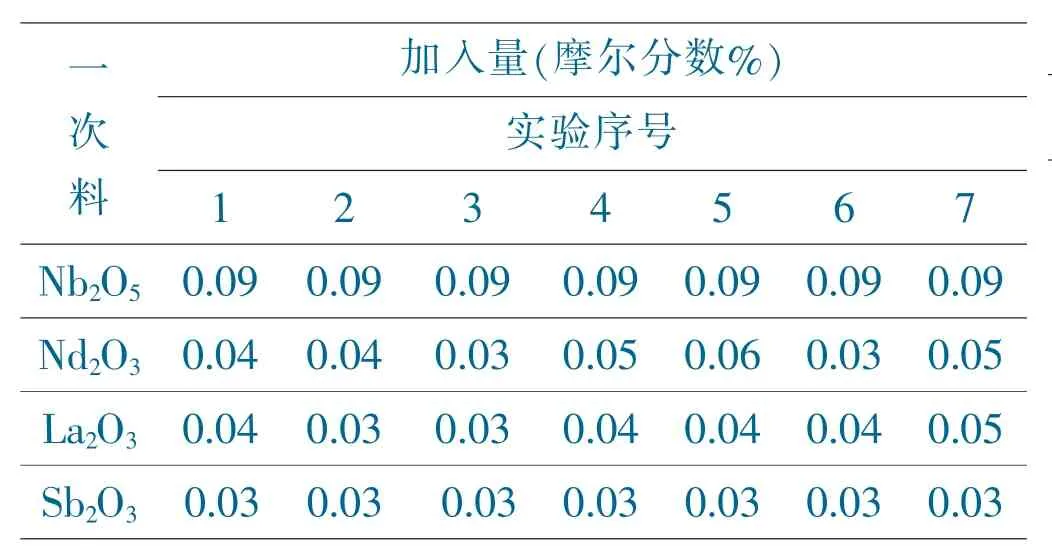

本實驗采用傳統的PTC 陶瓷基片生產流程進行實驗,在一次料階段通過加入不同含量的Nb5+、La3+、Sb3+、Nd3+施主元素,經混料、球磨、預燒后加入二次料球磨、造粒、燒成后測量其電阻和耐壓性能,并通過實驗數據找出一次料四元系統對產品電學性能的影響,并得到最佳的加入比例。

實驗樣品采用制備居里溫度T260 ℃PTC 電阻片的配方體系進行制備, 在實驗中需加入相應質量的Ba、Pb、Ca、Ti、Nb、La、Nd、Sb 等一次料元素,加水球磨20 h 后預燒, 預燒后的預燒料加入相應質量的二次配料時的二次料(SiO2、Bi2O3、MnO2、BN),加水球磨20 h,球磨完成后用烘箱烘干,烘干后在研缽中加入膠水手工研磨造粒,造粒完成后用壓機干壓成型,成型完成后放入窯爐燒成得到實驗產品, 對其分別使用電阻表和耐壓機檢測其電阻和耐壓性能。

2 結果與分析

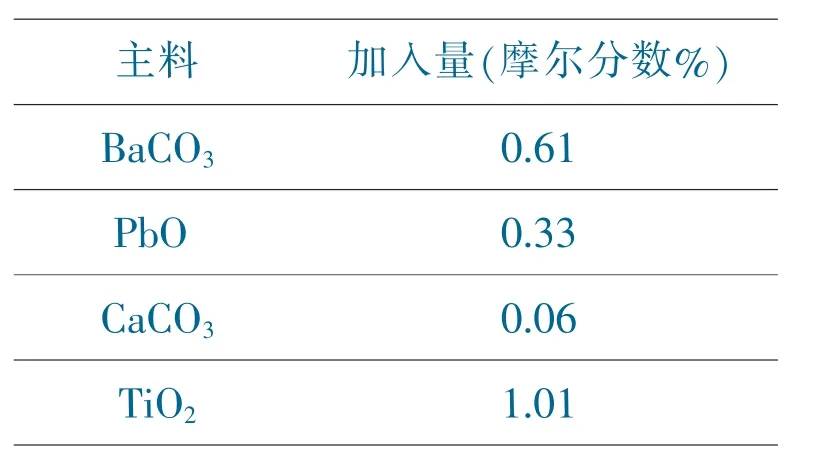

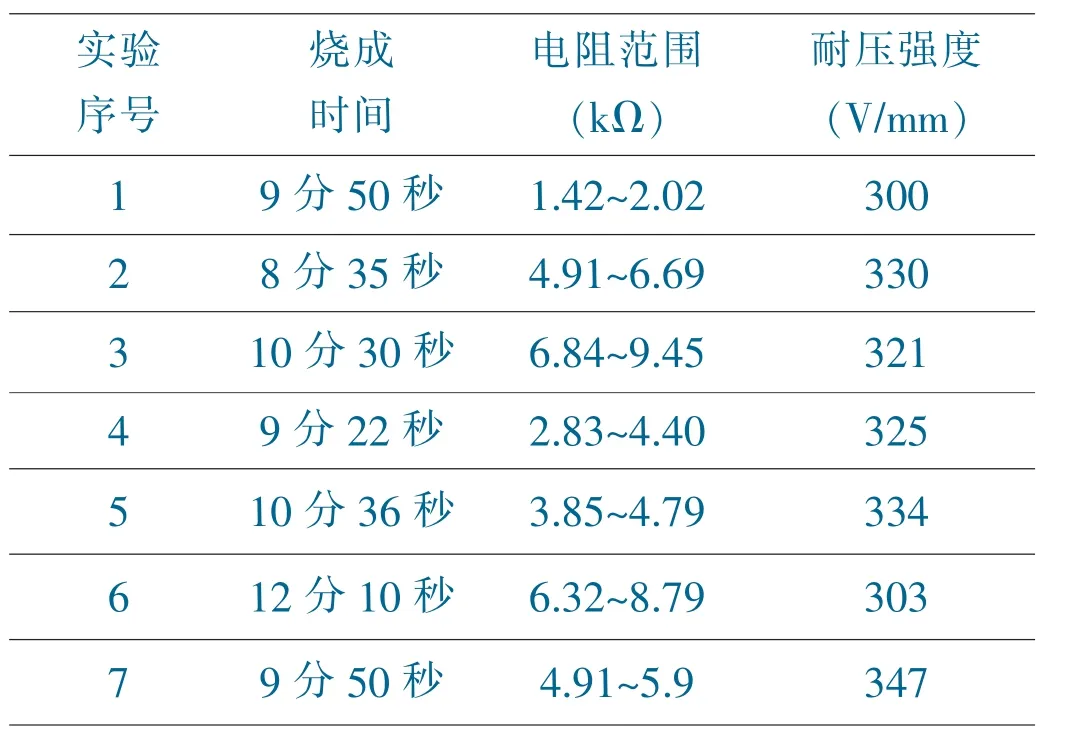

按下表分別制備相應的T260 的主料、 一次料、二次料, 按上述實驗步驟得到實驗產品并對其進行電學性能檢測,其主料、一次料、二次料的添加量分別如表1、表2、表3 所示,其電學性能如表4 所示,由上述表格數據得知:

(1)當La2O3的加入量為0.04%且不大于Nd2O3的加入量(即實驗1、實驗4、實驗5)時,其產品的電阻和耐壓性能隨著Nd2O3加入量的增大而增大,但La2O3的加入量如大于Nd2O3的加入量時 (即實驗6), 雖然燒成時間較長, 其電阻較大, 為6.32~8.79 kΩ,但其耐壓性能比起實驗4、實驗5 沒有有效地提升,只有303 V/mm。

(2)當La2O3的加入量為0.03%(即實驗2、實驗3)時,當Nd2O3的加入量高于La2O3的加入量時,雖然其燒成時間較短, 但該產品的電阻和耐壓性能均好于當Nd2O3的加入量高和La2O3的加入量相同時產品的電阻和耐壓性能。

(3) 當La2O3的加入量與Nd2O3的加入量相同(即實驗1、實驗3、實驗7)時,在較短的燒成時間下,燒成時間隨著加入量的增加, 電阻和耐壓強度逐步增強。

表1 主料加入量

表2 一次料加入量

表3 二次料加入量

表4 所得產品的電學性能

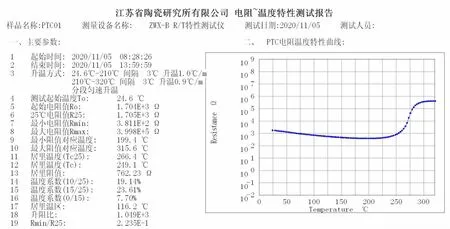

圖1 產品的阻溫特性

(4) 與三元配方系統相比, 由Nb2O5、Nd2O3、La2O3、Sb2O3構成的一次料四元配方所制成的PTC 電阻片同樣具備良好的阻溫特性。

綜合上述實驗數據觀察:當Nd2O3的加入量不小于La2O3的加入量, 且La2O3的加入量不少于0.03%時,產品阻溫特性良好,且隨著兩者加入量的增多,產品的電阻增大,耐壓性能變強。

3 結 論

(1)本實驗采用傳統PTC 工藝路線和實驗方法,在現有三元配方體系的基礎上研究出一種新的四元配方體系并探討了一次料的四元系統對其電學性能的影響。

(2)當Nd2O3的加入量不小于La2O3的加入量,且La2O3的加入量不少于0.03%時,產品的電阻和耐壓值均能較好地滿足生產要求且隨著加入量的增加而增大。