基于機液聯合仿真的剪叉機構疲勞壽命分析

黃向明 張特 尹人奇 劉國良

摘? ?要:為解決工程機械復雜機液結構的疲勞壽命計算問題,以某型號高空作業平臺剪叉機構為研究對象,提出了一種基于機液聯合仿真的結構疲勞壽命計算方法.首先,建立了剪叉機構的機液聯合剛柔耦合多體動力學仿真模型,分析了剪叉機構在舉升過程中的受力情況,確定了極限工況為舉升階段79.2 s時刻,提取了各關鍵鉸點處的載荷譜;并通過剪叉機構的油缸壓力和結構應力測試實驗,驗證了動力學仿真模型的正確性;然后,基于聯合仿真確定的極限工況和鉸點載荷譜,對剪叉臂進行了極限工況下和單位載荷作用下的靜力學分析,得到了剪叉臂結構應力分布情況;最后,利用鉸點載荷譜和剪叉臂結構應力通過仿真獲得剪叉臂疲勞損傷云圖,確定了剪叉臂疲勞危險部位主要是剪叉臂各個零部件的連接位置處,為后續的疲勞壽命優化提供了基礎.

關鍵詞:剪叉機構;機液聯合動力學仿真;剛柔耦合;載荷譜;疲勞壽命

Abstract:In order to solve the fatigue life calculation problem of engineering machinery complex machine-liquid structure, this paper proposed a calculation method for structure fatigue life based on mechanical and hydraulic co-simulation technology, taking the scissor mechanism of a scissor aerial work platform as the research object. A multi-body dynamics simulation model of mechanical-hydraulic combined rigid-flexible coupling of scissor mechanism was established, and the force status in the lifting process of scissor mechanism was also analyzed. The ultimate working status was determined at the lifting stage of 79.2 s, while the load spectrum at each key hinge point was extracted. Under the same working status of simulation, the test experiments of oil cylinder pressure and structural stress were carried out. The experimental results verified the correctness of the dynamics simulation. Then, according to the load spectrum of the hinge point and the ultimate working status confirmed by co-simulation, the static analysis of scissors arms under the ultimate working status and unit loading action was carried out to obtain the static stress distribution of scissors arms structure. Eventually, by using the hinge point load spectrum and the static stress distribution, the fatigue damage and fatigue life of scissor arms were obtained. The results confirmed that the most hazardous part of scissors arms fatigue was the connecting position of each part of scissors arms, which provided a basis for subsequent fatigue life optimization.

Key words:scissors mechanism;mechanical and hydraulic co-simulation;rigid-flexible coupling;load spectrum;fatigue life.

剪叉式高空作業平臺因操作簡單、運行平穩、承載和適應能力強而廣泛應用于工程建設和市政維修等各個領域[1]. 剪叉機構作為剪叉式高空作業平臺的關鍵部件,其結構的強度和疲勞性能直接關系到整個作業平臺的穩定性和安全性.

目前,對于剪叉式高空作業平臺剪叉機構的強度和疲勞性能的研究有:胥軍等人分析了剪叉式升降平臺的運動過程,校核了剪叉桿的強度,并通過調整油缸的安裝位置,提高了平臺運行穩定性[2];Petru等人將剪叉式高空作業平臺的試驗結果與動力學仿真結果進行了對比,驗證了有限元仿真的合理性[3];Ren等人通過實驗測試與有限元仿真相結合的方法確定了影響平臺穩定性的因素主要有平臺起升速度、所處地面坡度和平臺上人的活動狀況[4];潘權等人對剪叉式高空作業平臺的剪叉臂進行了靜力學分析,并利用常幅對稱循環載荷曲線進行了剪叉臂疲勞壽命分析,確定了最大疲勞損傷發生在剪叉臂的鉸孔附近[5]. 在這些仿真建模方法中,仿真的邊界條件等參數的設置,皆為設計值,與實際值有較大的差距,會在一定程度上影響建模的精度. 此外,國內學者對于機械產品疲勞壽命分析的研究有:李源等人對弧齒錐齒輪副進行了連續動態嚙合過程的仿真,研究了該型輪齒的動態嚙合齒面接觸和齒根彎曲疲勞性能,得出輪齒破壞主要發生在齒根受壓側的倒角區域[6];葉南海等人提出了一種基于虛擬載荷譜技術的疲勞壽命計算方法,并將計算結果和疲勞軟件的計算結果進行了比較,證明了該方法的計算結果準確可靠[7-8];卿宏軍等人采用傳感器采集了某車型整車主要結構載荷譜,確定了車后懸架和輪胎的固有頻率,以及左后輪垂直方向力載荷對結構的偽疲勞損傷值[9]. 在這些疲勞研究中,疲勞壽命的計算主要通過兩種方式:一種是利用軟件對機械動力學仿真結果直接進行疲勞壽命計算[6-8],該方法適用于仿真時長短、網格規模小的模型;另一種是通過試驗采集獲取疲勞載荷譜,再通過軟件進行疲勞壽命計算[9],該方法獲取的載荷數據可靠,但周期長、費用高.目前對于復雜的機電液系統基于機液耦合仿真獲得疲勞載荷譜來進行疲勞壽命研究比較少.

針對以上問題,本文提出基于Virtual.Lab和AMESim的機械與液壓聯合仿真的建模方法,按照實際情況,對動力學仿真的邊界條件進行了設置,既確保了提取出的疲勞分析所需載荷譜的可靠性,又節省了大量的時間與費用,為機構的強度和疲勞壽命分析結果的準確性提供了保障.

本文以某型號剪叉式高空作業平臺剪叉機構為研究對象,進行了機-液聯合剛柔耦合多體動力學仿真、靜力學仿真和疲勞壽命分析,并對動力學仿真結果進行了實驗驗證,確保了下文基于動力學仿真結果所做的分析的準確性.

1? ?剪叉機構的動力學仿真

1.1? ?作業平臺結構主要參數

某剪叉式高空作業平臺主要由液壓及控制系統、平臺總成、底盤和剪叉機構等組成,如圖1所示.其工作平臺最大高度為16.1 m,作業最大高度為18.1 m,平臺尺寸(長×寬×高)為3.75 m×1.86 m×1.1 m,可延伸長度為1.35 m,承載能力為680 kg. 剪叉機構由上下兩個液壓缸和五組剪叉臂及其附件組成,各組剪叉臂從下至上編號為一至五.

1.2? ?剪叉機構的液壓系統建模

機電液一體化聯合仿真技術可以利用不同領域的仿真模型,組成復雜機電液系統的仿真模型,通過仿真可以得到更接近實際的分析結果[10]. 本文所構建的剪叉機構聯合仿真模型主要由液壓、機構和控制模型組成,對剪叉機構在額定載荷均載和偏載作用下全速舉升工況進行研究.根據高空作業平臺整車的實際液壓控制回路簡化出的剪叉機構液壓控制回路如圖2所示,以此完成剪叉機構液壓部分的AMESim建模.

該高空作業平臺的上升、保持、下降動作依靠兩個換向閥進行控制,其升降速度控制通過可調節流閥實現.根據原理圖,采用AMESim對剪叉機構液壓系統建立的模型如圖3所示.

模型中除了液壓原理圖中的元器件之外,還有信號發生器和位移速度轉換器等. 圖3中1處和3處為來自于Motion的上下液壓缸活塞桿的位移與速度信息;2處和4處為AMESim輸出到Motion中上下液壓缸的液壓缸推力;5處、6處和7處均為AMESim控制模塊中的信號發生器,三個信號發生器中預設不同的控制函數分別控制二位二通伺服閥、三位四通伺服閥和可調節流閥的線圈輸入電流,進而控制各閥芯運動.

1.3? ?剪叉機構的剛柔耦合模型建模

由于高空作業平臺機構體積和質量較大,剪叉機構的剪叉臂彈性變形較為明顯.為了真實地反映剪叉機構的動態響應,故對受力情況比較惡劣的第一至第四組剪叉臂進行柔性化處理,并計算各剪叉臂模態振型和模態參與因子.

1.3.1? ?載荷和約束條件處理

根據剪叉機構的工作特點,將其分為均載和偏載兩種工況進行載荷施加.在有限元軟件中給剪叉機構各部件設定材料屬性和重力加速度.額定工作載荷為680 kg,其中工作人員為6人(80 kg/人),設備工具質量為200 kg,作用于平臺上方.均載加載時,工作人員自重載荷作用在平行于工作平臺長度方向的中心線上;偏載加載時,工作人員的自重載荷作用位置為平行于工作平臺長度方向且距邊緣0.1 m的直線上.設備質量均勻作用在工作平臺25%的臺面上.由于本文主要針對剪叉機構的惡劣工況進行分析,故進行均載和偏載分析時,將打開工作平臺兩側延伸平臺,并沿著工作平臺的最大長度方向添加載荷.

工作人員的手動操作力大小為400 N,作用于平臺上底面向上1.1 m處,在偏載工況下,載荷方向與工作平臺側偏方向相同;在均載工況下,載荷方向與工作平臺起升方向相同.根據相關標準[11],風壓取100 Pa,單個內剪叉臂迎風面和被遮擋面所受風載荷分別為112.18 N和50.48 N;單個外剪叉臂迎風面和被遮擋面所受風載荷分別為112.18 N和76.28 N;工作平臺迎風面和被遮擋面所受風載荷分別為312.63 N和196.96 N;工作人員和工具所受風載荷分別為420 N和58.8 N.考慮到剪叉高空作業平臺使用情況,其設備動載荷系數為1.5[12]. 對剪叉機構底座施加固定約束,對各剪叉臂長度方向施加平行于水平面的初始角度位置約束.

1.3.2? ?機構模型建立

首先將剪叉機構Pro/E裝配體模型進行簡化后導入到多體動力學分析模塊Motion中.在Motion中對剪叉機構進行運動副創建(液壓缸活塞與缸體之間的圓柱副,滑塊與導軌槽之間的移動副,剪叉臂與相連鉸軸之間、液壓缸與液壓缸安裝支座之間、限位連桿與連桿鉸軸之間的轉動副).載荷和約束條件施加,定義活塞桿與液壓缸之間的相對位移和相對速度為機構模型的輸出變量,來自AMESim中的液壓驅動力為機構模型的輸入變量,完成剪叉機構剛體模型的創建.

考慮到舉升過程中剪叉臂的變形影響,對受力情況比較惡劣的第一至第四組剪叉臂進行柔性化處理,即通過Hypermesh軟件,劃分各剪叉臂有限元網格模型,導入Motion柔性化分析模塊Motion_Flexible body design,設置材料相關參數.同時在Motion中,剛體和柔性體之間的連接通過設置接附點(Interface Set)完成,設置好接附點后,通過替代的方法,將原來的剪叉臂剛體模型替換為柔性體模型,計算柔性化后的各剪叉臂模態數據,手動設置模態工況,過濾掉前六階剛體模態和一些高階模態.完成剛柔耦合建模的剪叉機構如圖4所示.

1.3.3? ?聯合仿真接口及求解設置

分別搭建好模型后,將液壓模型和控制模型直接通過AMESim軟件內部的信號通道進行連接,將機構模型和液壓模型通過創建軟件接口進行連接,從而完成剪叉機構聯合仿真建模.機構和液壓系統之間的變量交換如圖5所示.在Motion中選擇求解算法為AMESIM_COUPLED,并根據高空作業平臺實際舉升以及平穩狀態的時間,設置求解時間為90 s,求解步長為0.01 s.

1.4? ?仿真結果分析

極限偏載工況為舉升過程中的危險工況,故以此為例對仿真結果進行分析.

1.4.1? ?強度分析結果

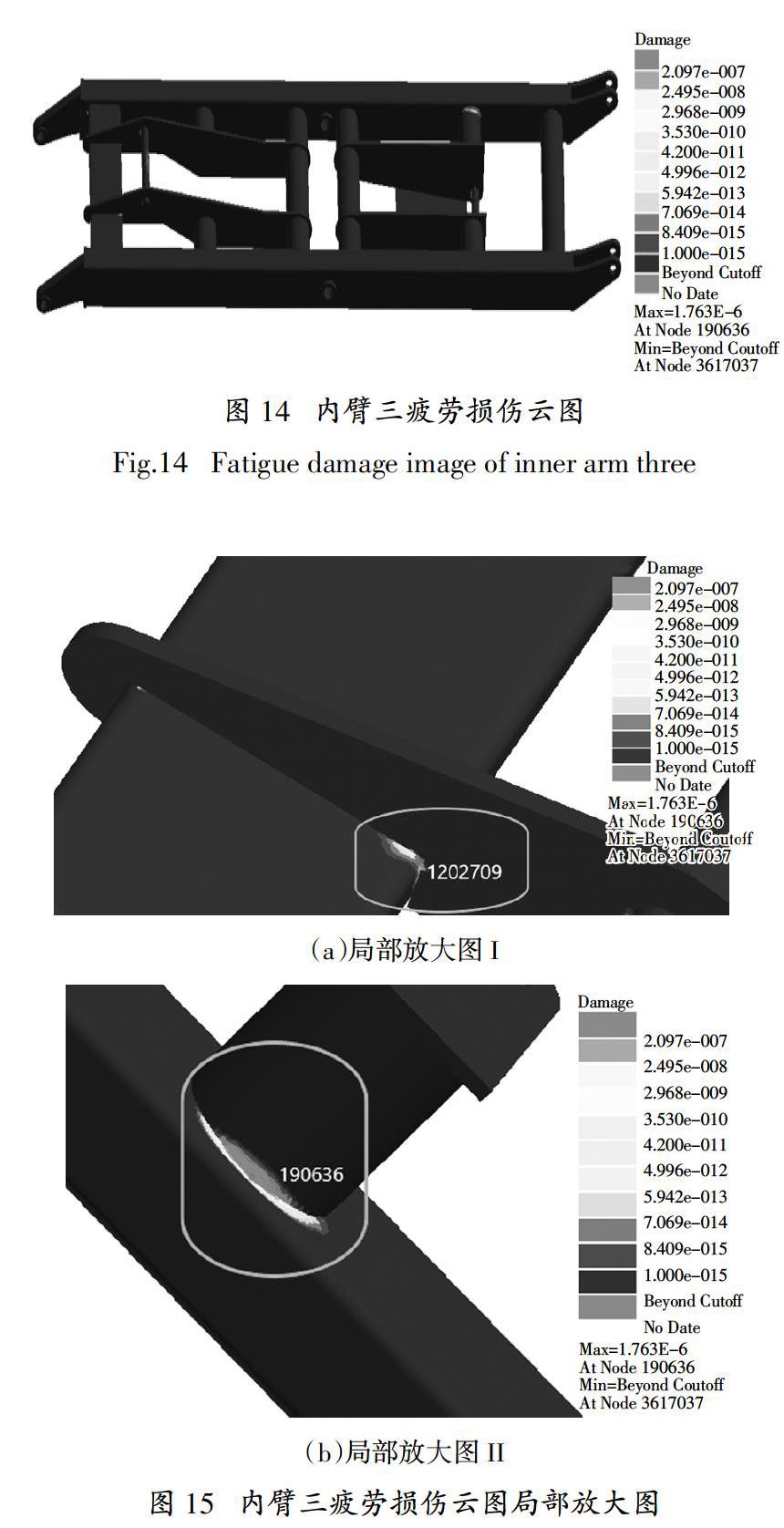

對各柔性體進行線性疊加工況分析,求解出剪叉機構在舉升過程中柔性體各個時刻的應力分布情況. 提取出柔性化后的各剪叉臂在舉升過程中各個時刻的應力極值,如圖6所示,其中80 s時刻后各剪叉臂內臂應力處于穩定的狀態.

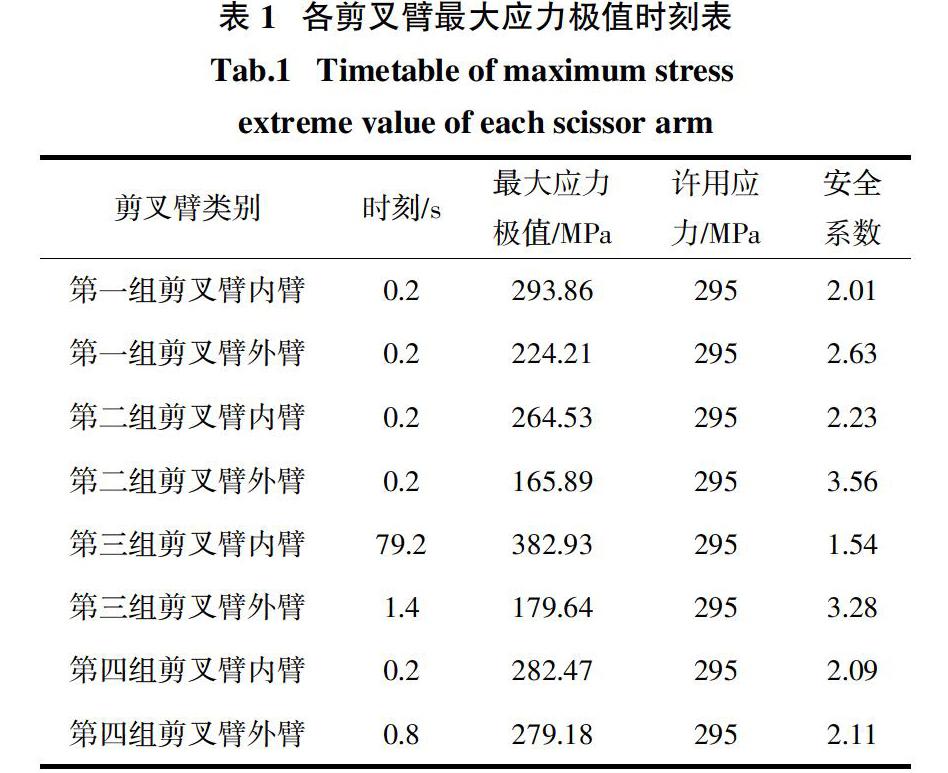

剪叉臂的材料為HG70鋼,其材料屈服極限為590 MPa,根據高空作業平臺設計標準要求GB/T 25849—2010,取安全系數為2.0,則許用應力為295 MPa.因此,需要計算各臂在加載過程中最大應力點及對應的時刻.由圖6可得到各剪叉臂最大應力極值時刻,如表1所示. 從表1可以看出,除第三組剪叉臂內臂(內臂三)外,其余各剪叉臂的安全系數均超過了2.0,滿足了強度要求. 內臂三在79.2 s時最大應力382.93 MPa,為整個臂的最大應力,此時為極限工況,其安全系數為1.54,現提取內臂三的應力分布圖,對其進行強度分析如圖7所示.

從圖7可知,應力集中主要發生在剪叉臂各個零部件的連接位置處,其中最大應力出現在沿偏載方向的下液壓缸安裝肋板與方形肋管的連接處,如圖中標記的圓圈處,由此可知,內臂三結構存在不合理性,需要對其結構做優化處理,以降低應力集中.

1.4.2? ?節點載荷譜提取

聯合仿真完成以后,可以提取各關鍵節點的載荷譜作為疲勞分析的數據輸入. 以內臂三為例,該內臂與剪叉機構其它零部件的連接點共有8個,也就需要提取8個節點的載荷譜,每一個節點都有六個通道(XYZ方向的力和力矩),總共提取了48個通道的載荷譜.

2? ?測試試驗驗證

為驗證動力學仿真的準確性,對剪叉機構進行均載下液壓缸壓力測試和結構應力測試,并對額定載荷均載工況的仿真模擬值和實驗測試值進行對比研究.

2.1? ?液壓缸進油口壓力測試

在兩液壓缸進油口處安裝壓力表,測量剪叉機構在舉升過程中液壓缸進油口處的油壓.額定均載工況下,剪叉機構舉升階段的液壓缸進油口油壓仿真模擬值和試驗測試值結果對比如圖8所示.

從圖8中可知,在平臺舉升過程中,液壓缸進油口油壓仿真模擬值和試驗測試值變化一致,仿真模擬值略大于試驗測試值,這是由于仿真模擬時對載荷添加了1.5倍動載系數,二者之間最大絕對誤差為0.89 MPa,最大相對誤差為6.38%,小于10%,在誤差允許范圍內.

2.2? ?結構應力測試

額定均載工況下,在剪叉臂上選取合適測點,重復多次進行應力測試實驗.測點選擇應遵循以下幾個原則:1)選擇結構平整、應變梯度小的區域;2)避開軸孔、焊縫等容易產生應力集中的部位;3)應方便貼片、接線等操作. 以內臂三為例,其上布置有6號至10號測點,測點分布如圖9所示.

根據t檢驗準則對實驗數據進行處理,選取相同測點下的實驗測試值和仿真模擬值進行對比,二者的對比結果如圖10所示[13]. 從圖中可以看出,各個測點的仿真模擬值和實驗測試值的變化趨勢一致,大部分測點的仿真模擬值和實驗測試值的絕對誤差在10 MPa以內,二者相對誤差均在10%以內,驗證了本文所建立的剪叉機構動力學仿真模型的正確性,確保了下文基于動力學仿真結果所做分析的準確性.

3? ?靜力學分析

為進一步驗證動力學仿真的準確性,并獲得疲勞分析所需要的剪叉臂結構靜態分析結果,利用在Hypermesh中建立的更高精度的剪叉臂網格模型,應用慣性釋放原理在ANSYS軟件中對剪叉臂進行了極限工況下(偏載工況下)和單位載荷作用下的靜力學分析.限于篇幅,這里僅以受力情況最復雜的內臂三為例進行說明[14-15].

3.1? ?有限元網格劃分

內臂三網格采用8節點六面體單元,其第三組剪叉臂內臂結構件網格總數為2 940 968,節點總數為3 028 396,具體如圖11所示.

3.2? ?極限工況靜力學分析

由動力學仿真結果可知,在79.2 s時,內臂三出現最大應力極值,對該時刻進行載荷和邊界條件數據提取.在ANSYS軟件中利用Hypermesh生成的剪叉臂網格和上文提取的79.2 s時的載荷和邊界條件數據,進行靜力學分析,可得到第三組剪叉臂內臂在產生最大應力極值時刻的應力分布云圖,如圖12所示.

從圖12可知,應力集中主要發生在剪叉臂各個零部件的連接位置處,其中最大應力出現在沿偏載方向的下液壓缸安裝肋板與方形肋管的連接處,最大應力為361.91 MPa,其余位置的應力均小于許用應力,達到了2倍的安全系數. 對比動力學分析結果圖7和圖8,剪叉臂上應力分布趨勢相同,產生最大應力的位置也相同,靜力學分析得到的最大應力為361.91 MPa,動力學分析得到的最大應力為382.93 MPa,兩者的絕對誤差為21.02 MPa,相對誤差為5.5%,仿真結果基本吻合,進一步驗證了動力學仿真結果的準確性.

3.3? ?單位載荷作用下的靜力學分析

為了給疲勞壽命計算提供應力結果,現對剪叉臂進行單位載荷作用下的靜力學分析.內臂三與剪叉機構中的其它零部件之間共有8個連接點,對于每個連接點X、Y、Z三個方向加載1 N的力,每一個載荷都是一個獨立的計算工況,共48個工況,對應動力學分析中提取的48個載荷譜.

4? ?疲勞壽命分析

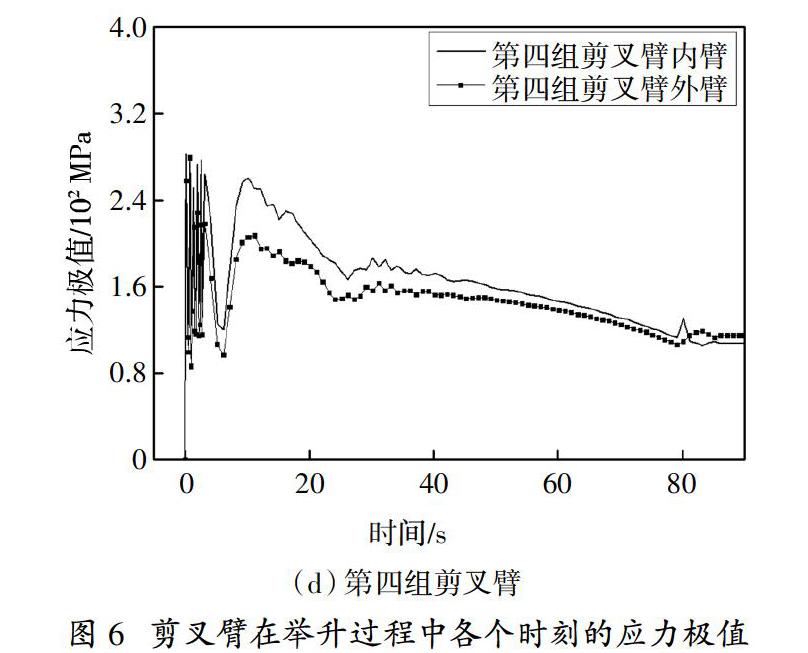

在nCode軟件中,使用自定義材料曲線,擬合出的材料S-N曲線如圖13所示. 利用動力學分析獲得的載荷譜和靜力學分析獲得的應力結果,對剪叉臂進行疲勞壽命分析,可得到剪叉臂在剪叉機構的整個運動過程中各節點單元的疲勞壽命[16].以內臂三為例,計算得到的疲勞損傷云圖和損傷云圖的局部放大圖分別如圖14和圖15所示.

從圖可以看出,疲勞危險部位主要發生在剪叉臂各個零部件的連接位置處,其中疲勞損傷最嚴重的兩個部位分別為下液壓缸安裝肋板與方形肋管的連接處和連接上液壓缸安裝肋板的短肋管與剪叉臂管的連接處,位置分別如圖15(a)和圖15(b)所示.兩位置的疲勞損傷值最大的節點編號分別為1 202 709和190 636,疲勞損傷值分別為1.02 × 10-6和1.76 × 10-6,其中節點190 636也是整個剪叉臂的疲勞最危險點.此外,剪叉臂的絕大部分位置都達到了無限壽命.

假定剪叉機構的剪叉臂在下降的極限工況中所產生的疲勞損傷與舉升的極限工況所產生疲勞損傷相同,則可以通過上述方法計算出內臂三在一個完整的升降過程中所產生的疲勞損傷值為3.52×10-6.假設工作平臺每日的升降次數為50次,一年的工作天數按365天計算,則剪叉機構的使用壽命可以達到15.56年.剪叉機構的設計壽命為20年,由此可知,剪叉機構的剪叉臂局部位置未滿足疲勞壽命要求,需要對局部位置進行結構優化.

5? ?結? ?論

1)采用機-液聯合仿真的方法完成了剪叉機構

的剛柔耦合多體動力學仿真,根據仿真結果,進行了剪叉臂的強度分析以及節點載荷譜的提取,確定了剪叉臂的最危險工況發生在舉升階段79.2 s時刻.

2)對剪叉機構進行了液壓缸壓力測試和結構應力測試,并將實驗測試值與仿真模擬值進行了對比,驗證了動力學仿真分析的正確性,確保了基于動力學仿真結果的分析及優化的合理性.

3)基于動力學仿真結果,通過Hypermesh建立高精度網格模型,對剪叉臂進行了極限工況下和單位載荷作用下的靜力學分析,獲得了疲勞分析所需要的剪叉臂結構靜態分析結果,并對剪叉臂進行了疲勞壽命分析,確定了剪叉臂發生最大疲勞損傷的部位,為后續剪叉臂結構優化提供了基礎.

參考文獻

[1]? ? 牛文歡,張進生,王志,等. 現代高空作業平臺的發展概況與趨勢[J]. 建設機械技術與管理,2013,26(2):97—100.

NIU W H,ZHANG J S,WANG Z,et al. Development status and trend of the modern aerial work platform[J]. Construction Machinery Technology & Management,2013,26(2):97—100.(In Chinese)

[2]? ? 胥軍,李剛炎,楊飛,等. 剪叉式升降機舉升機構分析與優化[J].機械科學與技術,2013,32(6):919—922.

XU J,LI G Y,YANG F,et al. Analysis and optimization for lifting mechanism of scissor-fork lifter[J]. Mechanical Science and Technology for Aerospace Engineering,2013,32(6):919—922.(In Chinese)

[3]? ? PETRU M,SEVCIK L,MASIN I,et al. Dynamic analysis of lifting platform construction for car relocation[J]. Modern Methods of Construction Design,2014,8:517—524.

[4]? ? REN G D,CHRISTOPHER S P,JARED J H,et al. An investigation on the dynamic stability of scissor lift[J]. Open Journal of Safety Science and Technology,2012,2(1):8—15.

[5]? ? 潘權,張哲,賀尚紅,等. 剪叉式高空作業平臺剪叉臂疲勞壽命分析及預測[J]. 食品與機械,2017,33(5):119—124.

PAN Q,ZHANG Z,HE S H,et al. Fatigue life analysis and forecast of scissors arms in scissors aerial work platform[J]. Food & Machinery,2017,33(5):119—124. (In Chinese)

[6]? ? 李源,韓旭,葉南海,等. 減速器弧齒錐齒輪動態嚙合疲勞強度研究[J]. 湖南大學學報(自然科學版),2010,37(6):32—35.

LI Y,HAN X,YE N H,et al. Study of the fatigue strength of the dynamic meshing of the spiral bevel gears of reducer[J]. Journal of Hunan University (Natural Sciences),2010,37(6):32—35.(In Chinese)

[7]? ? 葉南海,陳凱,戚一男,等. 基于虛擬載荷譜技術的錐齒輪疲勞壽命分析[J]. 湖南大學學報(自然科學版),2012,39(3):38—42.

YE N H,CHEN K,QI Y N,et al. Fatigue life analysis of bevel gear based on virtual load spectrum[J]. Journal of Hunan University (Natural Sciences),2012,39(3):38—42. (In Chinese)

[8]? ? 葉南海,鄧鑫,何韻,等. 諧波柔輪力學分析與疲勞壽命研究[J].湖南大學學報(自然科學版),2018,45(2):18—22.

YE N H,DEN X,HE Y,et al. Study on mechanical analysis and fatigue life of harmonic flexspline[J]. Journal of Hunan University(Natural Sciences),2018,45 (2):18—22. (In Chinese)

[9]? ? 卿宏軍,韓旭,陳志夫,等. 某轎車結構載荷譜采集與分析[J]. 湖南大學學報(自然科學版),2012,39(12):32—36.

QING H J,HAN X,CHEN Z F,et al. Acquisition and analysis of? loading spectral of a car structure[J]. Journal of Hunan University(Natural Sciences),2012,39(12):32—36. (In Chinese)

[10]? 熊偉,陳晶晶,關廣豐,等. 基于VL Motion和AMESim的液壓六自由度平臺聯合仿真及試驗研究[J]. 液壓與氣動,2015(3):11—14.

XIONG W,CHEN J J,GUAN G F,et al. Experiment and Co-simulation based on VL motion and AMESim for hydraulic Stewart platform[J]. Chinese Hydraulics & Pneumatics,2015(3):11—14.(In Chinese)

[11]? Crane wind assessment: ISO 4302—1981[S]. London: International Organization for Standardization,1981:5—6.

[12]? 剪叉式高空作業平臺:JG-T 5100—1998[S]. 北京:中華人民共和國建設部,1998:6—10.

Scissor aerial work platform: JG-T5100-1998[S]. Beijing: Ministry of Construction of the Peoples Republic of China,1998:6-10. (In Chinese)

[13]? 騰敏康.實驗誤差與數據處理[M].南京:南京大學出版社,2009:10—25.

TENG M K. Experimental error and data processing[M]. Nanjing:Nanjing University Press,2009:10—25. (In Chinese)

[14]? 王陽,羅宇,陳震,等. 慣性釋放法在大型復雜結構焊接變形預測中的應用[J]. 船舶力學,2016,20(9):1147—1159.

WANG Y,LUO Y,CHEN Z,et al. Application of inertia relief in the prediction of welding deformation for large complex structures[J]. Journal of Ship Mechanics,2016,20(9):1147—1159. (In Chinese)

[15]? MA J,XUE C J,DENG Y Q,et al. Optimization method of multi-body structure based on the fatigue life[C]//Proc SPIE 7375,ICEM 2008:International Conference on Experimental Mechanics 2008. 2009,7375:737514.

[16]? ZHU S H,XIAO Z J,LI X Y. Vehicle frame fatigue life prediction based on finite element and multi-body dynamic[J]. Applied Mechanics & Materials,2011,141(1):578—585.