沖壓成形表面質(zhì)量控制分析及對(duì)策

張 躍,劉 帥,李 眾,饒闊林

(長(zhǎng)城汽車股份有限公司,河北 保定 071000)

0 引 言

汽車覆蓋件的制造是汽車生產(chǎn)過(guò)程的重要環(huán)節(jié),沖壓過(guò)程存在多種復(fù)雜機(jī)理,由于汽車外觀特征在鈑金成形過(guò)程中常會(huì)產(chǎn)生局部應(yīng)力不均,伴隨成形制件的回彈引發(fā)表面質(zhì)量缺陷,主要有凹坑、翹邊、光影扭曲等現(xiàn)象[1]。表面質(zhì)量缺陷產(chǎn)生機(jī)理主要與材料性能、金屬成形特性(回彈)和板材減薄相關(guān),而回彈是引發(fā)質(zhì)量缺陷的隱性因素,不同形狀和材質(zhì)的沖壓件回彈的差異性較大,且回彈不易控制。

1 表面質(zhì)量影響因素

誘發(fā)表面質(zhì)量缺陷的主要因素為回彈,回彈在沖壓過(guò)程中無(wú)法避免,內(nèi)、外覆蓋件均會(huì)發(fā)生回彈,且回彈隨著成形截面復(fù)雜程度而變化,越簡(jiǎn)單的結(jié)構(gòu)回彈規(guī)律越單一,如板材的彎曲過(guò)程只涉及彎曲點(diǎn)的圓角固化和側(cè)壁反撓,而復(fù)雜的拉深成形涉及多個(gè)回彈模量的疊加,針對(duì)單一模量截面的變化,回彈模量隨之變化,同時(shí)材料流動(dòng)裕度也是制約回彈的主要因素。

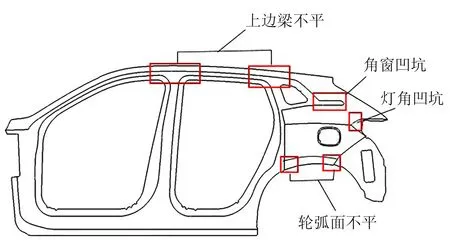

以側(cè)圍外板為例,圖1所示為側(cè)圍外板因回彈導(dǎo)致表面有缺陷的重點(diǎn)部位。

圖1 側(cè)圍回彈發(fā)生表面質(zhì)量缺陷的部位

2 表面質(zhì)量缺陷產(chǎn)生機(jī)理

以側(cè)圍外板角窗凹坑為例進(jìn)行表面質(zhì)量缺陷產(chǎn)生機(jī)理分析及過(guò)程控制措施預(yù)防。

2.1 主要因素分析

通過(guò)魚骨刺圖(見(jiàn)圖2)可以看出影響角窗凹坑的主要因素為制件材料和成形模具。根據(jù)對(duì)以往車型角窗凹坑問(wèn)題的統(tǒng)計(jì),影響角窗凹坑的主要因素是A面形狀、角窗結(jié)構(gòu)、材料流入量、著色強(qiáng)壓等。

圖2 側(cè)圍角窗凹坑因素分析

2.2 產(chǎn)生機(jī)理分析

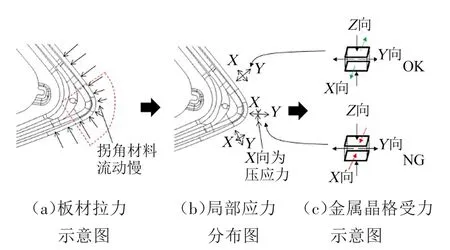

汽車外覆蓋件A面的應(yīng)力分布決定其成形穩(wěn)定性,角窗附近材料成形過(guò)程直線區(qū)流入均勻,如圖3所示,拐角處材料壓縮成形,晶格應(yīng)力不均且無(wú)法產(chǎn)生穩(wěn)定的塑性變形而出現(xiàn)凹坑;拐角處夾角越小,扇形分布半徑越小,材料延伸率越差,角窗成形難度越大。

圖3 角窗應(yīng)力分布

角窗拐角處形狀簡(jiǎn)化為凹弧翻邊,如圖4所示,制件脫模后拐角處型面有向上翹曲(反撓)的趨勢(shì);外觀A面的剛性不能抵抗翹曲趨勢(shì)時(shí)會(huì)引起變形,產(chǎn)生凹坑。

圖4 角窗A面反撓機(jī)理

3 表面質(zhì)量控制措施

基于上述影響因素,在加工的不同階段采用以下方法控制表面成形質(zhì)量,分別從制件造型,優(yōu)化工藝控制方案、結(jié)構(gòu)優(yōu)化、細(xì)化補(bǔ)償強(qiáng)壓等方面進(jìn)行闡述。

3.1 角窗拐角分類

側(cè)圍角窗表面質(zhì)量問(wèn)題主要發(fā)生在拐角部位,具體分類如表1所示,角窗形狀分為:①A類:銳角式;②B類:直角式;③C類:鈍角式;④D類:條帶式。上述分類中,銳角拐角式的角窗表面質(zhì)量問(wèn)題最嚴(yán)重(夾角越小,凹坑越嚴(yán)重),條帶形狀次之,鈍角形狀凹坑最容易控制。

表1 側(cè)圍角窗分類

3.2 制件造型優(yōu)化

表2所示為角窗夾角對(duì)材料應(yīng)力的影響,角窗夾角、半徑越小,材料流動(dòng)阻力越大,A面應(yīng)力分布不均勻產(chǎn)生凹坑;加大拐角半徑、夾角材料流動(dòng)趨于一致時(shí),A面凹坑可完全規(guī)避。

表2 角窗夾角對(duì)材料應(yīng)力的影響

影響角窗凹坑主要因素為:輪廓夾角α、臺(tái)階深度h、平面半徑R。基于經(jīng)驗(yàn)積累分別對(duì)平面半徑R、上拐角半徑r與深度系數(shù)進(jìn)行了控制,具體參數(shù)如表3所示。

表3 角窗形狀與凹坑的關(guān)系

3.3 工藝控制方案

在優(yōu)化結(jié)構(gòu)輪廓方面,加大圓角輪廓半徑和角部增加平衡余料可有效緩解觸料過(guò)程的應(yīng)力集中問(wèn)題。在結(jié)構(gòu)斷面方面,經(jīng)驗(yàn)證反凹截面線長(zhǎng)補(bǔ)償方案效果最好,可通過(guò)造型改善截面線長(zhǎng)不一致緩解凹坑,具體控制方法如表4所示。

表4 工藝控制方案

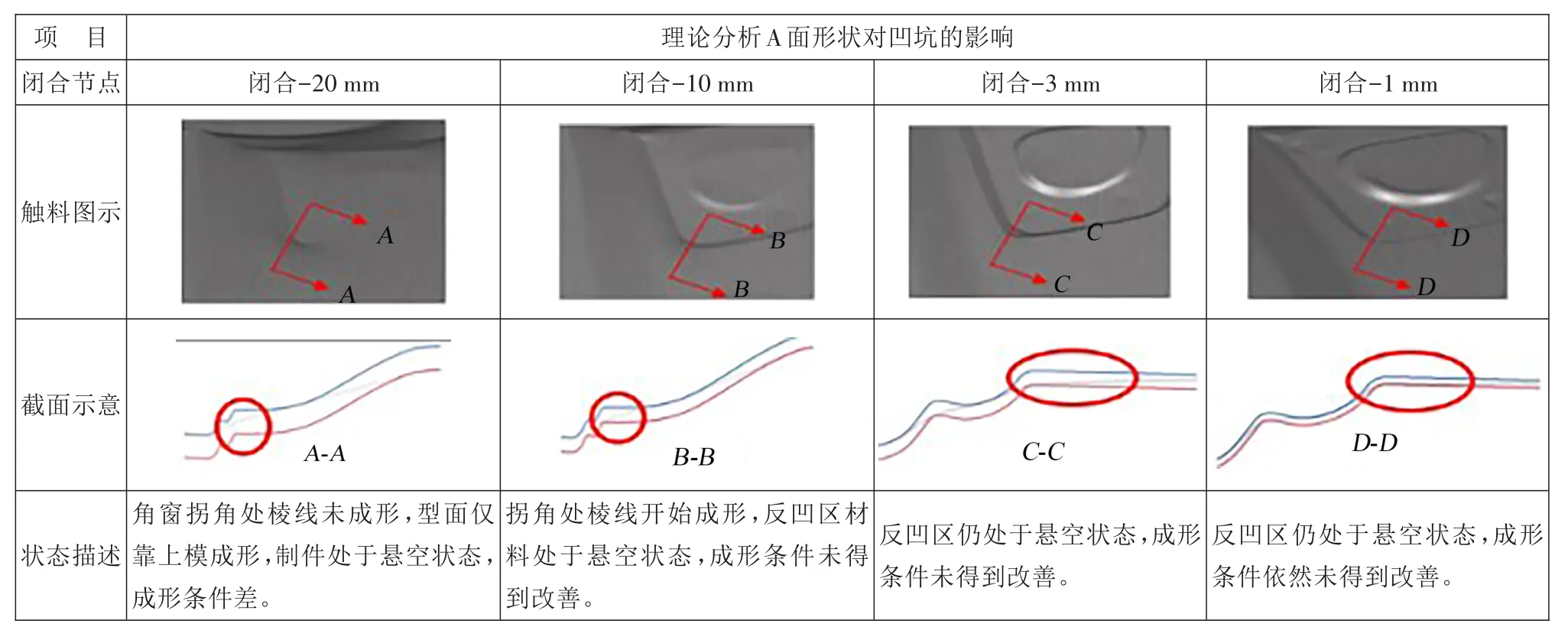

角窗所處A面形狀對(duì)凹坑的影響如表5所示。角窗處于反凹區(qū),A面在成形過(guò)程中為懸空成形,且處于多料狀態(tài),應(yīng)力分布不均勻;角窗尖角部位板料為自由流動(dòng)狀態(tài),無(wú)法良好塑性變形,產(chǎn)生較大反彈引起凹坑。

表5 A面形狀對(duì)凹坑的影響

通過(guò)實(shí)例闡述了A面形狀對(duì)凹坑的影響,結(jié)果如圖5所示。某車型角窗為凸型A面,材料流動(dòng)越小,A面屈服應(yīng)力分布越均勻,首次成形即獲得較高質(zhì)量的制件;若角部全過(guò)程懸空成形且存在局部次應(yīng)力不足,則導(dǎo)致材料無(wú)法拉伸充分,存在凹坑;經(jīng)驗(yàn)證,A面成形到底前10 mm仍處于懸空成形的工況下,無(wú)法有效保證制件的成形狀態(tài)。

圖5 實(shí)例驗(yàn)證A面形狀對(duì)凹坑的影響

3.4 調(diào)試方法

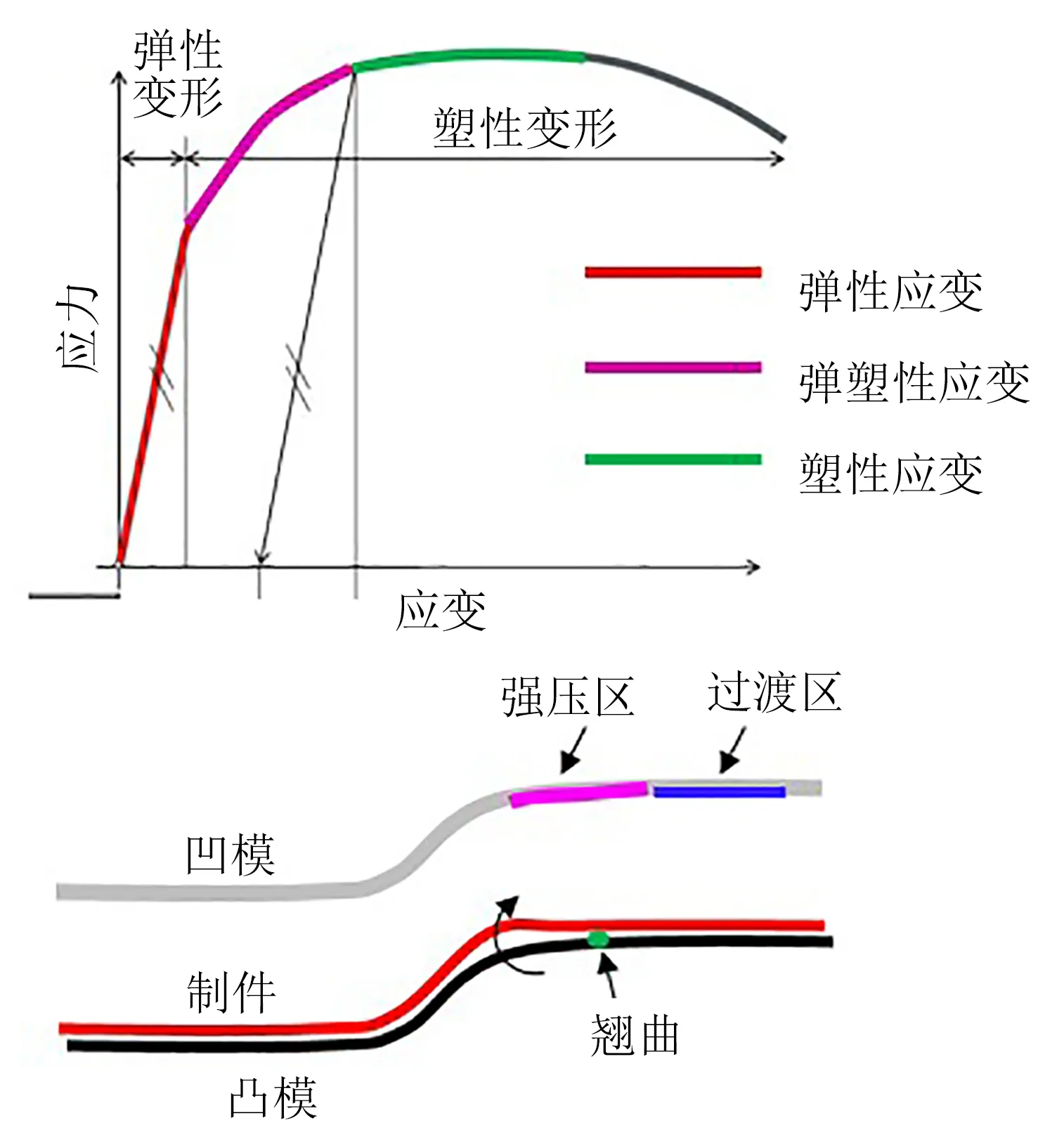

成形過(guò)程中模具施加強(qiáng)壓,板料金屬晶格料厚方向受壓原理如圖6所示,晶格間得到穩(wěn)定的排序關(guān)系且同時(shí)向塑性應(yīng)變轉(zhuǎn)化,達(dá)到抑制凹坑的目的;著色強(qiáng)壓方案可有效緩解局部反撓回彈,抑制高棱邊的產(chǎn)生以達(dá)到改善凹坑的目的。

圖6 型面強(qiáng)壓原理

3.5 成形過(guò)程優(yōu)化

成形制件時(shí),著色不足是影響角窗凹坑的第一因素[2],如某車型側(cè)圍研合、調(diào)試階段著色不能達(dá)到要求,經(jīng)反復(fù)研合角窗仍無(wú)法著色;通過(guò)對(duì)拉深模凹模增加補(bǔ)償墊板使凸、凹模滿足著色要求,如圖7所示。

圖7 角窗著色不足優(yōu)化實(shí)例

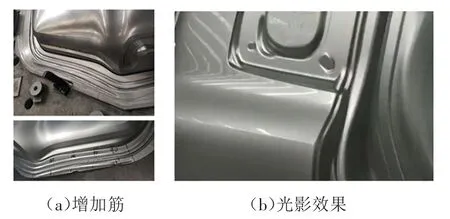

材料流動(dòng)是影響凹坑及整車光影的第二因素,如圖8所示,某車型經(jīng)現(xiàn)場(chǎng)模具整改,增加3道筋驗(yàn)證后,單件凹坑未完全消除,光影有一定改善;整車光影及涂裝后效果較好。

圖8 現(xiàn)場(chǎng)增加筋方案及改進(jìn)后光影效果

3.6 其他措施

根據(jù)多車型調(diào)試經(jīng)驗(yàn)總結(jié)還有其他措施解決隆起、排氣不暢、模具零件干涉、模具拉深未到底等問(wèn)題。

(1)隆起補(bǔ)償措施:通過(guò)隆起改變制件成形面的曲率,提高外觀面抗凹性,考慮隆起可能會(huì)對(duì)凸模型面產(chǎn)生破壞且對(duì)操作鉗工水平要求高,故需謹(jǐn)慎實(shí)施。

(2)排氣方面:制件的內(nèi)板面和外板面存在憋氣,可導(dǎo)致殘留的空氣使外板面變形的現(xiàn)象。

(3)模具零件干涉方面:壓料不到位的現(xiàn)象,具體措施為:①模具研合去除硬點(diǎn);②研合過(guò)程數(shù)據(jù)收集。

(4)針對(duì)模具零件拉深未到底產(chǎn)生的問(wèn)題主要措施為:①確認(rèn)到底標(biāo)記;②確認(rèn)限位塊涂藍(lán)油,到底確認(rèn)著色;③成形壓力判定。

3.7 角窗成形技術(shù)總結(jié)

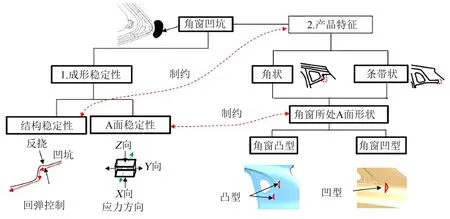

制件外形特征限制因素主要為:①角窗形狀;②角窗所處A面形狀。除上述因素外,制約成形穩(wěn)定性的重要因素還有材料流入量和強(qiáng)壓量[3],如圖9所示。

圖9 角窗凹坑機(jī)理

4 結(jié)束語(yǔ)

影響表面質(zhì)量的因素較多,其余位置表面缺陷的解決思路可借鑒角窗成形缺陷的解決思路。同理從制件數(shù)模、R角、臺(tái)階深度、工藝補(bǔ)充缺陷、拉深筋變化影響、強(qiáng)壓處理、隆起處理、模具零件強(qiáng)度、排氣不暢、模具零件干涉、模具研合率等影響因素分析表面缺陷的起因,從制件、成形工藝、結(jié)構(gòu)、成形過(guò)程優(yōu)化、模具狀態(tài)、調(diào)試方法6個(gè)方面控制表面成形質(zhì)量。實(shí)際生產(chǎn)過(guò)程中,需針對(duì)具體情況制定相應(yīng)的處理措施[4,5]。