防過燒及質量跟蹤系統在炭素焙燒中的應用

李曉輝,郭 力

(1.洛陽萬基炭素有限公司,河南 洛陽 471800;2.北京華索科技股份有限公司,北京 102200)

陽極焙燒是預焙陽極生產的重要工序,近年來預焙陽極的生產、控制技術得到了快速發展,許多節能降耗、提質增產、延長焙燒爐使用壽命的新技術、新設備得以推廣使用。配合自動化程度的提升,大大提高了系統可靠性、制品質量和勞動生產率,為降低綜合生產成本,特別是對焙燒爐減少火道燒損,延長爐體使用壽命起到積極的作用。

本文就焙燒防過燒與質量跟蹤系統,結合某炭素廠焙燒爐燃控系統近幾年來所做的技改應用經驗進行總結、分析論述,以期對今后相關技術推廣應用提供借鑒。

1 溫度均勻的燃控系統控制方式優化

某炭素廠焙燒車間為兩臺52室敞開式焙燒爐,兩臺焙燒爐均為9火道8料箱,單爐裝爐量為145.32噸,常用焙燒曲線為192小時、180小時、168小時。焙燒爐運行時間較長,運行已有14年左右。

其焙燒爐燃燒控制主要采用兩種方式,一種為燃燒器啟動后一直對焙燒爐火道噴氣,通過調整噴氣支管的球閥或調節閥,來調節不同溫度階段下氣量的大小,由于這種方法常在焙燒爐新建或大修后烘爐時使用,常稱為烘爐模式;另一種為燃燒器啟動后按照一個固定周期實現噴氣/停氣的控制,噴氣和停氣的總時間為一固定值即周期時間,燃燒器的使用按照周期時間循環往復進行,每個周期內先根據實際溫度與制定的工藝曲線目標溫度的差值經計算確定噴氣時間,停氣時間即為周期時間與噴氣時間的差值。燃燒器每個周期使用按照計算的噴氣時間和停氣時間執行(稱為定周期控制)。

通過對現場定周期燃燒控制方法的長期觀察與分析,這種控制方式雖然可以有效提供火道及炭塊溫度的提升所需熱量,實際火道溫度可以按照設定曲線升溫,但在長期使用過程中,伴隨爐體老化,發現存在以下問題和缺陷:① 定周期燃燒控制方法由于噴氣時間長,瞬時噴氣量大,在焙燒爐爐體容易產成局部過燒現象,使部分預制塊和火道墻被燒的“明亮刺眼”,造成局部被燒穿或燒流,從而降低爐體使用壽命,縮短焙燒爐修理周期;② 定周期燃燒控制方法由于噴氣時間長,容易在焙燒爐火道底部堵塞并且火道負壓過大時行成火道“拉火”,使火道燃氣燃燒不完全,造成火道垂直溫差增大。

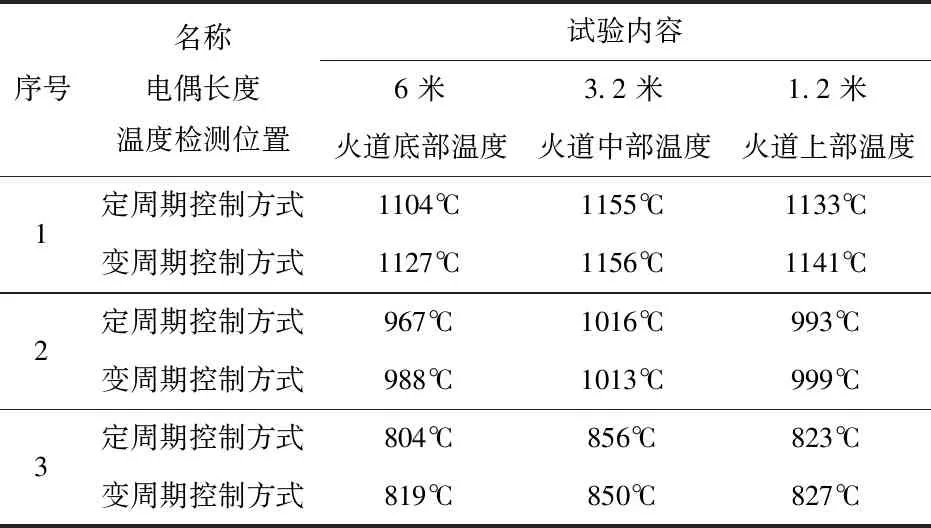

通過對炭素廠焙燒爐爐況及燃控系統使用現狀進行分析,制定出在系統大體框架不動的前提下,對于局部關鍵設備進行優化改造,配合生產工藝制度調整,強調操作精細化等手段,對燃燒控制過程進行系統優化。優化方案是在現有焙燒爐燃燒控制系統基礎上,通過長時間觀察燃控系統采集到的火道溫度、壓力等現場工況數據,分析不同火焰長度在各升溫段的升溫效果,通過總結歸納,建立預設數學模型,計算出最佳噴氣時長,調整范圍為0.5~4秒,再將噴氣時長帶入燃燒器均勻脈沖控制模型中,通過計算出各火道在不同燃燒狀況、不同模式下、不同功率的停氣時間及控制周期的數據集,按照這些數據集控制燃燒架各火道燃燒器,實現將控制周期由傳統固定周期模式,改為自適應可變周期(稱為變周期控制),通過低至秒級的燃氣脈沖輸出周期,與燃燒器配合,可使火道溫度場分布均勻,均勻升溫。改造前后炭素廠焙燒爐控溫對比數據見表1所示。

表1 現場兩種控溫方式對比數據

通過不同溫度曲線觀測,統計前后1小時內同一火道的上中下溫度(采用多測點熱電偶來檢測)變化。數據表明,采用變周期控制方式后,焙燒火道水平、垂直溫差可控制在±30 ℃范圍內,實現焙燒均質性,噴氣時長固定,可保持最佳燃燒狀態,不受負荷變化影響,火道煙氣氧含量避免出現大幅波動,可在保證燃氣、揮發分充分燃燒的基礎上,有效降低焙燒爐煙氣排放,提升系統環保節能能力。

優化改造后的燃控系統在保證焙燒爐產品質量和焙燒工藝溫度曲線的有效執行的同時,降低了燃燒器噴氣時長,有效改善現有焙燒爐燃燒區溫度控制效果,降低天然氣消耗,通過長時間觀察火道局部過燒現象大大減少。通過燃控系統優化改造,可避免爐況條件不好的情況下,燃氣在火道局部長時間持續燃燒,形成局部過燒、損壞火道的現象,使火道保溫溫度降低20~40 ℃,有效降低火道燒損,達到延長火道使用壽命,延長大修周期的效果。同時由于控制了火焰長度,有效避免了“拉火”的產生,避免了由于天然氣燃燒不完全后被排入煙道,造成煙道著火而引發的安全事故。優化改造3個月后,對爐室邊料箱上中下溫度進行檢測所收集到的溫度數據曲線如圖1所示。

圖1 爐室邊料箱溫度曲線

2 防過燒與減排的焙燒預熱區控制優化

2.1 焙燒預熱區控制難點及存在問題

某炭素廠焙燒車間現有焙燒爐預熱區炭塊溫度的提升所需熱量主要由兩部分提供,一部分為上游煙氣所帶來的煙氣熱,另一部分為炭塊自身揮發分逸出后燃燒所產生的熱量。由于焙燒爐預熱區揮發分不是均勻逸出,造成焙燒爐預熱區升溫各階段波動較大,溫度場分布不均勻。再加上爐體使用多年,爐體內裂較多且散熱量大。當預熱區溫度跟不上工藝設定溫度時,傳統操作方式只能提高火道負壓,增大上游來的熱煙氣量進行傳熱升溫,而當煙氣量大時,稀釋了揮發分濃度,更容易造成揮發分濃度過低而無法燃燒,在排煙架、煙道總管、電捕焦油器形成焦油并大量積存,造成安全隱患,而火道內揮發分僅少量燃燒的惡性循環。這種預熱區溫度控制方式不僅能耗高,且無法保證預熱區溫度滿足工藝升溫要求,大量煙氣帶走大量熱,從而使加熱區溫度不升,同時“大量下氣”,容易造成火道過燒,還直接影響到炭素制品的焙燒質量的均勻性,而且排煙系統形成大量揮發分所凝結的焦油和灰渣結合的混合物,清理困難還容易引起煙道著火,引發安全事故。

2.2 焙燒預熱區控制優化方案及效果

通過現場人員與技術專家的配合,考慮到焙燒預熱區揮發分的燃燒直接關系到焙燒能耗、質量及環保指標,但當前卻缺乏對預熱區火道內燃燒狀況的采集和分析手段,缺少有效的預熱區揮發分監測及溫度控制方法。其它廠常采用的是煙氣分析和人工觀察相結合的方法,這種方法存在的問題是影響因素多,受人工經驗影響大,調整控制不及時,影響炭素制品焙燒質量。

通過上述分析,決定采用新型測溫測壓燃燒控制架解決。新型測溫測壓燃燒控制架采用預熱區揮發分監測及溫度控制新技術,通過在現有焙燒爐火焰控制系統功能基礎上,在預熱區增加一套檢測控制裝置,通過插入火道中的測溫元件實時監測預熱區溫度,通過與插入火道中的取壓管連接的壓力變送器實時監測預熱區火道負壓,并通過專業設備監測火道內揮發分燃燒情況,在該裝置的控制下,在一定的負壓范圍內,通過調整排煙架風門開度,來控制火道溫度,當負壓達到范圍限值時,預熱區溫度還未達到目標值時,則通過插入火道中的帶點火、火檢的自吸式脈沖燃燒器,實現預熱區火道按照工藝設定溫度曲線升溫的目的。由于設有安全火檢,保證了天然氣不燃燒自動關閉燃氣閥,大大提高了燃氣的燃燒安全性;自吸式脈沖燃燒器可以在焙燒爐火道缺氧的條件下,通過射吸的原理有效補充燃燒所需氧氣,從而逐步提升預熱區溫度。經過炭素廠焙燒車間長期使用情況來看,上述新技術應用后,電捕焦油器所收集的焦油明顯減少,排煙架執行器“掛油”情況明顯改善。該方案的應用在線實時、準確地對焙燒爐預熱區溫度實施有效控制,從而保證預熱區焙燒工藝溫度曲線的順利執行,有效改善現有焙燒爐預熱區溫度控制效果,提高焙燒產品質量,降低天然氣消耗。

3 質量跟蹤系統在預焙陽極焙燒生產上的應用

炭素生產信息化建設是未來炭素廠重點發展方向,而形成數字化生產管理體系是其不可或缺的基礎。因此,我們嘗試將質量跟蹤系統應用到焙燒生產管理過程中,在焙燒自動控制系統的基礎上,將所有關系到焙燒過程質量控制的數據信息與化驗分析系統連成網絡,建立數據共享平臺。

炭素廠焙燒車間質量跟蹤系統應用過程中,通過引入化驗分析數據,進行生產過程質量跟蹤和質量控制。通過對每批次制品數據的分析匯總,完成質量監測、質量報警、質量分析的功能,實現產品生產質量的實時控制和事后分析。

該系統由兩級管控網絡系統組成,分為管理層和現場控制層。管理層實現整個炭素生產過程中各工序所有實時過程數據、化驗室分析數據、檢斤數據、視頻監控數據的共享及控制。在此網絡平臺上,實現生產工藝及指標的優化、生產關鍵工藝技術參數實時調整、生產工藝控制參數追溯分析,并通過對過程數據、化驗數據及檢斤數據等信息的分析,實現對現場控制層控制參數的調整。

現場控制層是各種生產信息的來源。各種生產工藝、生產設備運行情況,通過現場控制器,利用現場總線進行通訊,完成現場設備檢測和控制。通過對焙燒現場燃燒情況的監控,進行手動/自動的調節控制,優化溫升速率、焙燒溫度場的控制等,實現焙燒炭塊質量指標的均一性。2019年對炭素廠焙燒車間現場控制軟件進行升級,升級后界面更加簡潔清晰,功能更加完善,操作更加合理,并且在原有智能燃燒控制算法的基礎上,綜合了整個火焰系統的燃燒情況,不但可以智能調整各火道的溫升情況,還可以通過整個火焰系統的聯控來實現燃燒控制下的均質化生產。

同時,在應用后的平臺上開發了手機APP,實現將焙燒爐實時數據、歷史數據、化驗指標、能耗數據,實時傳輸給用戶。通過設立不同的用戶級別,使管理人員和操作人員通過手機遠程實時了解焙燒爐工藝變化,掌握焙燒爐運行情況,為管理及安排生產提供了很好的工具。

從上述炭素廠焙燒車間使用效果看,質量跟蹤系統通過整合生產過程控制信息和質量化驗分析信息,可集中有效地監督管理和控制整個炭素焙燒從生塊直至最終制品性能指標的關鍵工藝參數,進而保障整個炭素焙燒生產過程穩定可靠運行,達到保質降本的目標。

4 技改應用效果

通過幾種技術在炭素廠焙燒車間焙燒爐的綜合應用后效果明顯。在保證陽極制品溫度的前提下,有效降低了火道最終焙燒溫度,使天然氣充分燃燒、熱量合理利用,避免了火道局部過燒及燃燒不完全的現象,陽極制品合格率、一級品率同步提升,同時焙燒爐月度單耗明顯降低。技改應用前后炭素廠焙燒爐火道最終溫度、陽極制品溫度及月度單耗對比數據如表2、表3所示。

表2 改造前焙燒爐數據

表3 改造后焙燒爐數據

5 結 語

綜上所述,變周期燃燒控制方式是有效降低焙燒爐火道過燒、延長焙燒爐使用壽命,實現經濟運行的有效途徑。預熱區智能控制技術是焙燒爐有效利用揮發分、減少煙氣中焦油量,消除生產安全隱患的有效方式。質量跟蹤系統應用是焙燒生產過程精細化、智能化管理進行的有效嘗試。