低鈣煤矸石制備地聚合物的研究

林鵬程,杜美利,艾慶騰,張悅,吳承輝

(西安科技大學 化學與化工學院,陜西 西安 710054)

煤矸石是煤炭開采洗選之后的固體廢料,不僅占用了大量的土地資源,并且造成了一定程度的環境污染和安全穩患。目前,中國煤矸石的堆放總量約為45億t,占地面積約1.5萬公頃,并且煤矸石的年排放量以1.5~2.0億t的速度增加[1-3]。地聚合物呈無定型到半晶態,屬于非金屬材料。利用固體廢料對地聚合物進行研究是一種主要的趨勢[4-7],Van Jaarsveld等[8]以粉煤灰為主要原料,制備出7 d抗壓強度達58.6 MPa的地聚合物;王夢禪等[9]通過以低硅鐵尾礦為原料,制備出28 d抗壓強度達72.3 MPa的地聚合物;孫雙月[10]以冶煉渣為原料,制備出28 d抗壓強度達36.48 MPa的地聚合物;張娟等[11]利用污泥煤矸石制作出抗壓強度達 39.8 MPa 的地聚合物。本文主要研究低鈣煤矸石制備地聚合物的性能。

1 實驗部分

1.1 材料與儀器

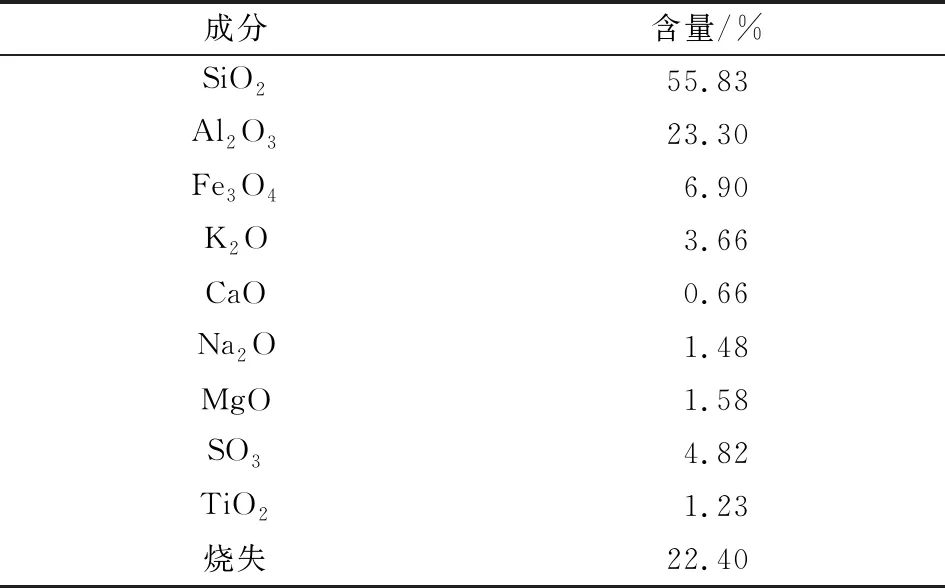

煤矸石,采自陜西省榆林市衡山地區高硫煤煤矸石,化學成分見表1;偏高嶺土,化學成分見表2;生石灰,含Ca量99%以上,采自江西新余惠灰事業有限公司;普通硅酸鹽水泥,標號為425型。

表1 煤矸石化學成分表Table 1 Chemical composition of coal gangue

表2 偏高嶺土化學成分表Table 2 Chemical composition of partially Kaolin

水泥砂漿標準三連試模(40 mm×40 mm×160 mm);WDW-100型微機控制電子萬能試驗機;YTH-8-10馬弗爐;TG-DSC 1/1600HT型熱分析儀;D8 ADVANCE型X-射線衍射儀;JSM-6460LV/INCAEDS型掃描電子顯微鏡。

1.2 地聚合物的制備

將煤矸石破碎至小于0.2 mm,置于馬弗中,于800 ℃活化2 h。冷卻至室溫,研磨成粉末。將煤矸石粉末、偏高嶺土、生石灰進行干混(地聚合物原料),加入一定量的水,攪拌。加入425水泥,進行二次攪拌,水灰比為0.6。加入石英砂,進行攪拌,砂灰比為2∶1。將制備好的水泥漿放入水泥砂漿標準三連試模(40 mm×40 mm×160 mm),人工振搗振實,封膜,在室溫下靜置24 h。脫模,放入水中,養護至一定齡期,采用微機控制電子萬能試驗機進行強度檢驗。

圖1 制備流程圖Fig.1 Preparation flow chart

2 結果與討論

2.1 煤矸石的活化溫度與時間

煤矸石熱重分析結果見圖2。

圖2 煤矸石的TG-DTG曲線Fig.2 TG-DTG curve of coal gangue

由圖2可知,在452 ℃處失重速率最快,為煤矸石中有機質及含碳物質的脫除過程;升溫至755 ℃,失重基本結束,相對失重速率趨于0。在755 ℃,煤矸石內的SiO2和Al2O3,轉變為活性SiO2和Al2O3,發生如下反應[12]:

Al2O3·2SiO2=Al2O3+ 2SiO2

Zhou等[13]對于煤矸石制作地聚合物的熱激發條件作了詳細的研究,測試了不同地區煤矸石的最佳熱活化溫度。根據熱重分析結果可知,煤矸石的活化溫度在700~800 ℃之間,故選定活化溫度為800 ℃,保溫2 h,保證其充分活化。

2.2 煤矸石的XRD分析

煤矸石、高溫煅燒煤矸石的XRD分析結果見圖3、圖4。

圖3 煤矸石的XRD圖譜Fig.3 XRD spectrum of coal gangue

由圖3可知,煤矸石主要含有石英、高嶺石、方解石、云母、菱鐵礦等礦物,結合化學成分分析,其SiO2含量達55.83%,表明其以石英類礦物為主,而Al2O3含量為23.30%,表明其黏土礦物質含量較少,其中CaO含量僅為0.66%,鈣含量較低,表明此煤矸石屬低鈣煤矸石。

圖4 800 ℃煅燒煤矸石的XRD圖譜Fig.4 800 ℃ XRD spectrum of coal gangue

由圖4可知,高溫煅燒后,位于12,26°處的高嶺石特征峰消失,表明煤矸石中的硅鋁性礦物被活化為活性Al2O3、SiO2。

2.3 地聚合物制備條件優化

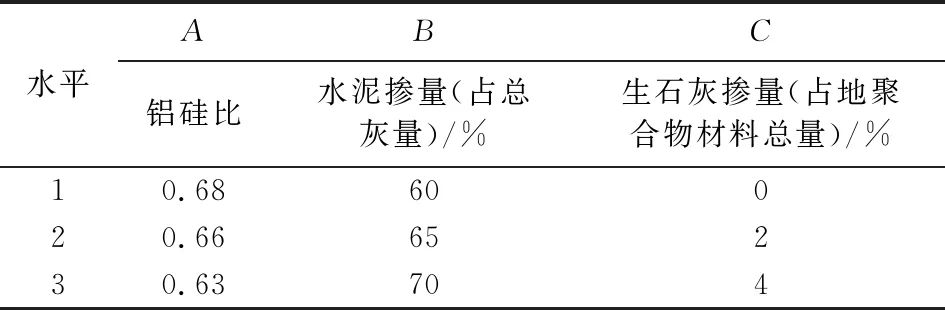

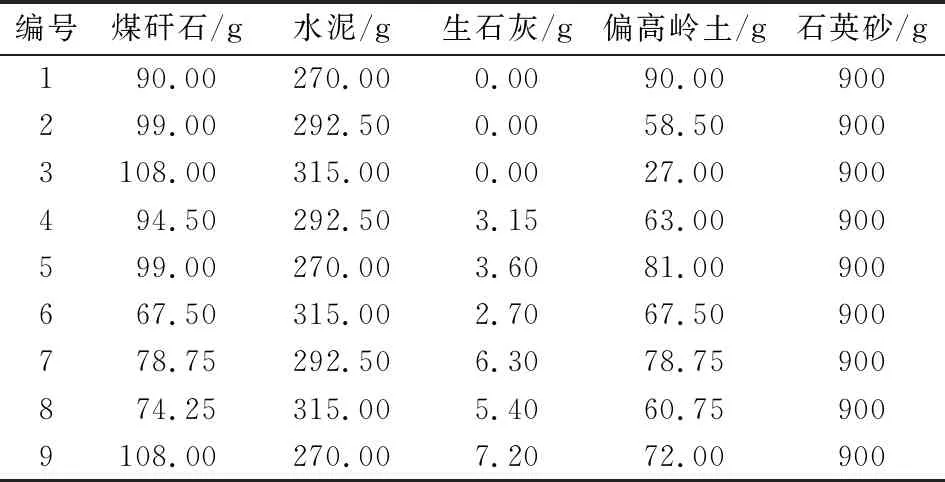

楊征等[14]研究發現,當原料含有50%~ 60%的SiO2和40%~50%Al2O3時,易形成性能良好的地聚合物。橫山地區煤矸石SiO2含量較高,占煤矸石總量的55.83%,而Al2O3含量僅23.30%,故采用偏高嶺土作為Al3+校正材料。地聚合物的強度與材料本身鈣含量有關,地聚合物的強度主要來源于活性Al2O3、SiO2與Ca2+反應生成的硅/鋁酸鈣類產物,煤矸石的CaO含量為0.66%,鈣含量較少,屬于低鈣類煤矸石,采用生石灰為鈣校正材料。前期試驗表明,單獨使用煤矸石為原料,3 d抗壓強度<1,故以煤矸石與偏高嶺土為主要地聚合物原材料,煤矸石設計摻量為50%,55%,60%(占地聚合物),偏高嶺土設計摻量為40%,45%,50%(占地聚合物);當生石灰摻量>7%時,會產生反堿現象,破壞試塊結構,會降低其強度,所以生石灰摻量設計為0,2.00%,4.00%(占地聚合物材料);使用425型號普通硅酸鹽水泥與地聚合物材料混合,水泥摻量為50%時,其3 d抗壓強度僅為0.36 MPa,達不到建筑材料使用的最低要求,故設計水泥摻量為60%,65%,70%(占總灰量)。正交設計因素水平見表3,詳細配比見表4,結果見表5。

表3 正交設計因素水平表Table 3 Factors and levels table of orthogonal design

表4 試驗詳細配比表Table 4 Detailed ratio of tests

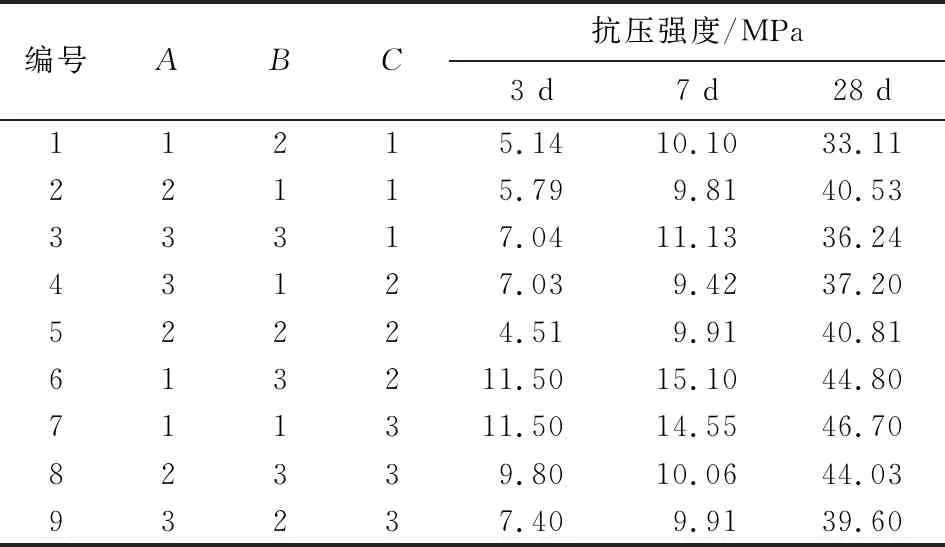

表5 正交實驗結果Table 5 The result of orthogonal test

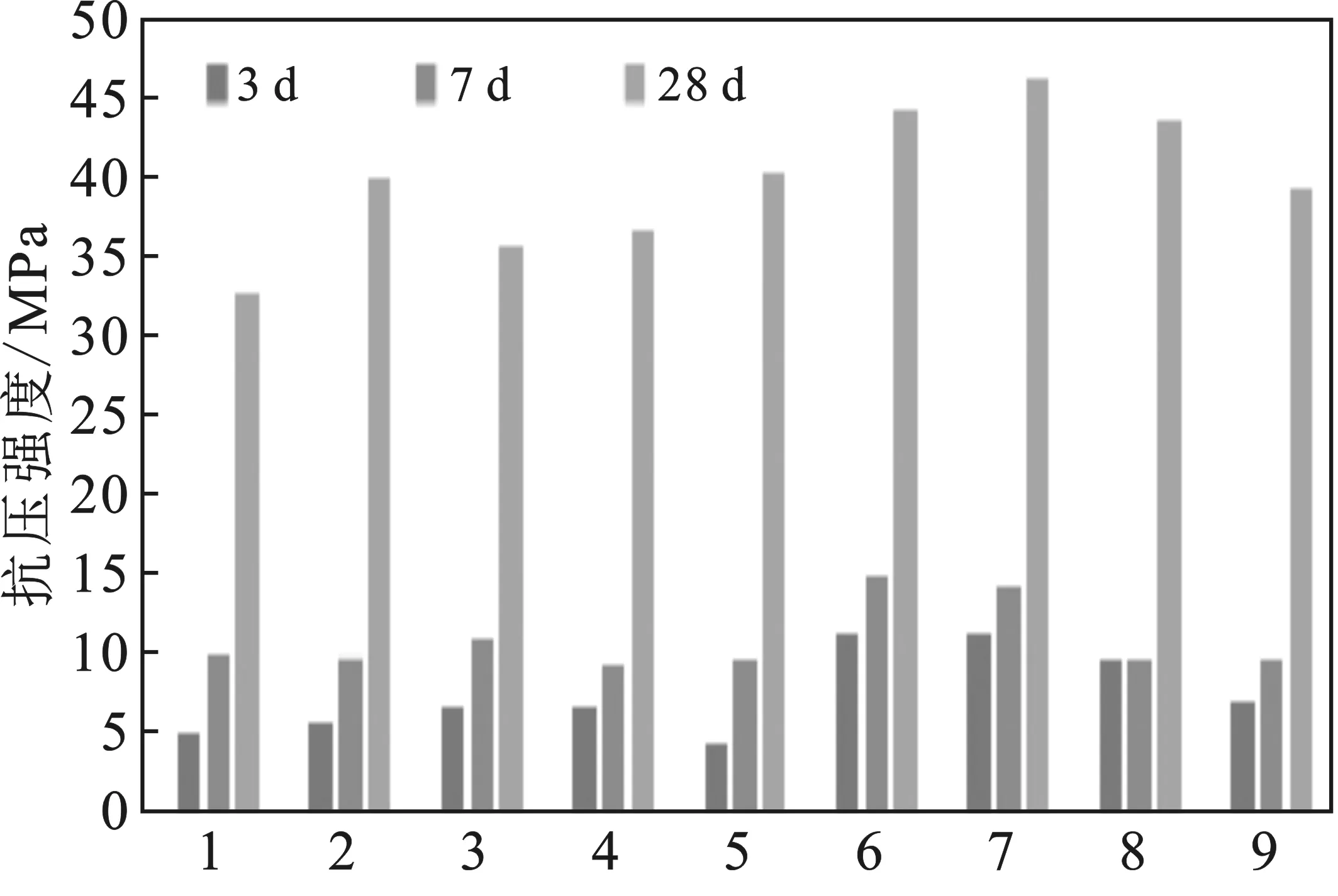

抗壓強度分析見圖5。

圖5 抗壓強度柱狀圖Fig.5 Compressive strength histogram

由圖5可知,當煤矸石與偏高嶺土摻雜比例分別為50%(占地聚合物),生石灰摻量為地聚合物材料的4%,水泥摻量為65%時,其抗壓強度可達46.70 MPa;其中6、7、8三組試驗強度等級滿足水泥膠砂強度42.5 MPa等級要求。使用低鈣煤矸石制備地聚合物與水泥摻混使用,水泥最低用量需要達到65%。

正交實驗極差分析見表6。

由表6可知,對于3 d抗壓強度影響,因素B>C>A,3 d試塊的性質主要取決于水泥本身的性質,材料經過24 h為初凝,72 h可以完全凝固,但是其中地聚合物材料并未完全反應,對于試塊強度影響較小;對于7 d抗壓強度的影響,因素A>B>C可知,試塊經過7 d其內部結構已基本穩定,地聚合物材料也參與反應,所以其鋁硅比的影響凸顯出來,地聚合物材料的摻量成為了主要的影響因素;對于 28 d 抗壓強度的影響,C>A>B,28 d試塊內部水泥水化反應完全結束,但由于添加生石灰為矯正材料,生石灰的添加量會影響最終強度。地聚合物的強度產生機理如下式:

Al2O3+4CaO+13H2O=4 CaO·Al2O3·13H2O

SiO2+CaO+xH2O=CaO·SiO2·xH2O

煤矸石中經過熱活化的Al2O3和SiO2與水和CaO反應,生成4CaO·Al2O3·13H2O和CaO·SiO2·xH2O進而產生強度,而本次采用的橫山高硫煤矸石屬于低鈣煤矸石,其鈣含量僅為0.66%,所以生石灰的含量成為了試塊最終強度的主要影響因素。生石灰遇水會反應生成CaOH,CaOH與CO2反應生成CaCO3,由于其反應速度慢于水泥與地聚合物的形成過程,所以當CaCO3形成時會使試塊內部開裂,造成各種孔隙,從而降低試塊的強度。當生石灰摻加含量不超過4%時,其絕大部分用于地聚合物的生成反應,并不會產生反堿現象。

表6 正交實驗極差分析表Table 6 Orthogonal test polar analysis table

2.4 試塊的微觀形貌

采用掃描電鏡觀察試塊的微觀形貌,結果見圖6。

圖6 掃描電鏡圖片Fig.6 SEM imagesa.煤矸石×8 000;b.偏高嶺土×8 000;c.28 d反應后聚合物×8 000;d.28 d反應后聚合物×2 000

由圖6可知,煤矸石和偏高嶺土在未發生水化反應之前其表面是比較光滑的,且煤矸石與偏高嶺土以顆粒形式存在,而經過28 d反應后,在礦物質表面形成了一層致密的聚合物層,表明以煤矸石為原料的地聚合物的形成,可以與水泥通過水化反應產生的C—S—H凝膠,同時填補各物質之間的孔隙,從而降低孔隙率而產生強度。

3 結論

低鈣煤矸石制備地聚合物,使用偏高嶺土對鋁硅比進行調整,在鋁硅比為0.68,生石灰摻量為4%時,可以與水泥互相摻雜使用,當水泥(425標號)摻量為65%時,其28 d強度最高可達46.70 MPa。