典型超高磷工業廢水處理工藝的研究進展

朱韓依,楊軍,張波

(1.蘭州交通大學 環境與市政工程學院,甘肅 蘭州 730070;2.上海交通大學 環境科學與工程學院,上海 200240)

金屬表面處理產生的超高濃度含磷酸性廢水(TP≥30 000 mg/L),是超高磷工業廢水的主要來源之一[1]。運用單一的化學沉淀法、材料吸附法或超濾法處理時,無法滿足TP≤0.5 mg/L的高標準排放要求(GB 18918—2002 《城鎮污水處理廠污染物排放標準》一級A標準)。現階段有學者研發出有效的除磷組合工藝,但大多是處理養殖、制藥、印染等含磷量小于2 000 mg/L的工業廢水,少有專門針對總磷濃度大于10 000 mg/L的典型超高磷廢水。因此亟待開發能有效處理高磷工業廢水的組合處理工藝。

本文將根據現有組合工藝,對初級除磷(混凝沉淀法)、深度除磷(功能材料吸附法、超濾法)的研究進展、存在的問題等方面進行論述。并針對超高磷工業廢水的高標準排放需求提出合理的組合工藝設計方案。

1 初級除磷工藝

初級除磷的目標是快速降低含磷量,使深度除磷工藝穩定運行。而混凝沉淀常用于處理高磷廢水,可以快速沉降廢水中的磷。但大量研究顯示,單一的混凝工藝無法直接使高磷工業廢水實現高標準排放。因此,可選用混凝沉淀法作為組合工藝的初級除磷部分,之后連接深度除磷工藝達到高標準排放要求。

1.1 除磷混凝劑的研究進展

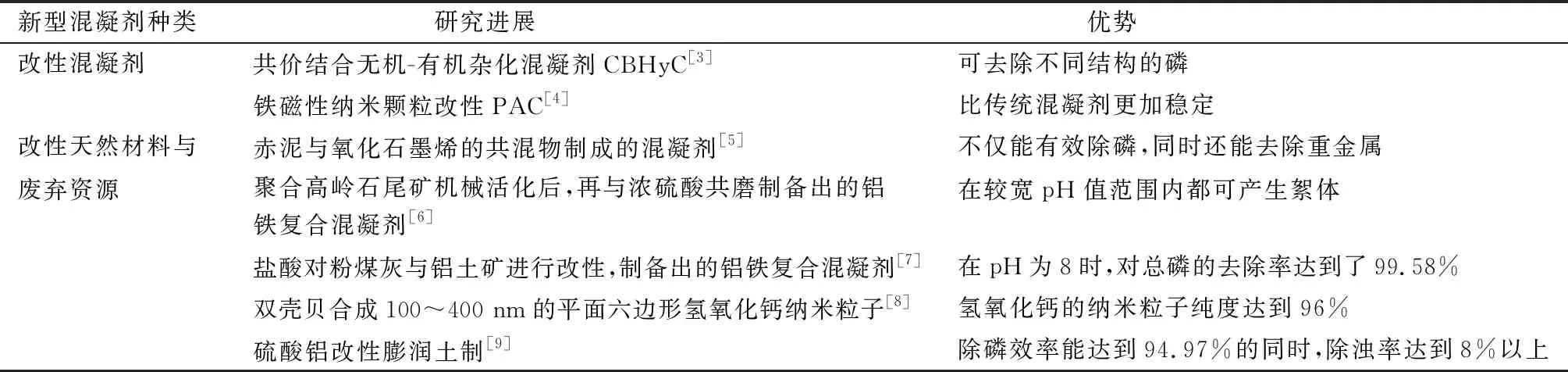

混凝劑種類繁多,實際工程中處理高磷工業廢水時常用的混凝劑主要有Ca(OH)2[1]、CaO[2]、CaCl2、聚合氯化鋁(PAC)、聚合硫酸鐵(PFS)。除了上述混凝劑外,近幾年研究人員針對含磷廢水對現有混凝劑、天然材料與廢棄資源進行加工改性開發新型混凝劑,并且都具有很好的除磷潛力,見表1。

表1 新型混凝劑的研究進展與優勢Table 1 Research progress and advantages of new coagulants

1.2 典型超高磷工業廢水的混凝工藝設計

運用混凝沉淀工藝處理高濃度含磷工業廢水,可快速降低含磷量。實際工程中,可以根據污水的酸堿度(一般強酸性條件下使用氫氧化鈣、中性條件下可考慮鋁鹽與PAC、堿性條件下使用鈣鹽)和磷的賦存形態,按比例使用多種混凝劑,這樣既可以節約成本,又可以達到良好的混凝效果[10]。

以呈酸性超高磷工業廢水(pH<3)為例。在實際廢水處理工程中,可選用金屬鹽類Ca(OH)2作為多級粗混凝的混凝劑,一方面可以提高鈣離子的利用率,另一方面能避免調節pH。混凝劑的投加形式可設置為分批多級投加,從而提高混凝效率。之后選取高分子混凝劑PAC,助凝劑PAM外加Fe3O4進行磁加載精混凝。

2 深度除磷工藝

現階段,實際工程中與混凝結合的除磷組合工藝主要有:混凝+膜過濾法[11-12]、混凝+吸附法[13]、混凝法+生物法[14]等。但以上組合工藝基本沒有應用到超高磷工業廢水的處理中。由于高磷工業廢水成分復雜,因此在設計深度除磷工藝時主要考慮功能材料吸附法與超濾法。

2.1 功能材料吸附法

2.1.1 除磷功能吸附材料的研究進展 常用功能吸附材料大致可分為以下四類:活性炭、金屬氧(氫氧)化物(MgO、Al2O3、Fe3O4)、生物炭、天然礦石及其他。許多研究表明這些吸附材料在特定條件下均表現出優良的除磷性能,但依然存在一些缺陷,其解決方案及研究進展詳見表2。

表2 常見吸附功能材料存在的問題及解決方案Table 2 Problems and solutions of common adsorptive functional materials

2.1.2 典型超高磷工業廢水的功能材料吸附工藝設計 多級混凝沉淀處理超高磷工業廢水的除磷率可達到98%以上,之后除磷效率會迅速下降,因而可能無法達到超低限排放標準。當磷含量達到 30 mg/L 以下時,可應用功能材料吸附工藝進行深度除磷處理。吸附材料優先考慮應用陶粒、礫石、改性生物炭等低成本材料。

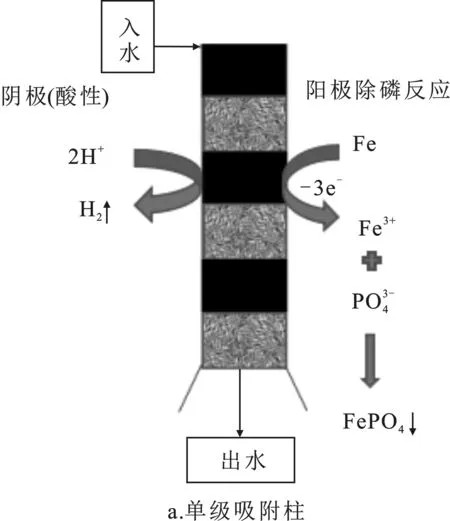

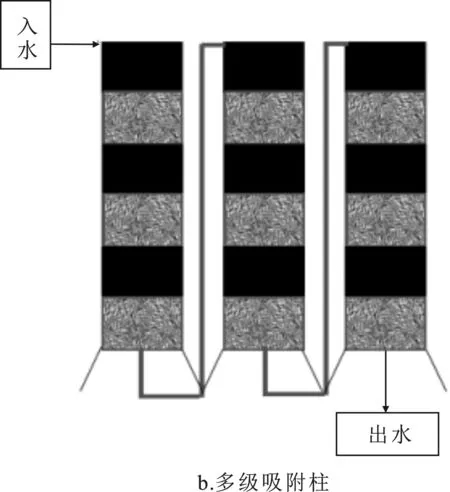

以呈酸性超高磷工業廢水為例,經過第一道混凝工藝處理,超高磷廢水的含磷濃度降低到10~30 mg/L 后,除磷效率會逐漸降低。此時功能材料吸附法可用于混凝沉淀出水的深度除磷。由于這類工業含磷廢水的COD、色度都很高,為了使工藝功能多樣化且效果更顯著,可以考慮搭建分層多級吸附柱。活性炭混合海綿鐵(或鐵屑)組成鐵碳微電解混合吸附分層,陶粒作為吸附除磷分層,見圖1a。當單級吸附柱吸附除磷無法達標時,可串聯多級吸附柱進行處理,見圖1b。經過功能材料吸附工藝處理后,廢水的總磷最終可以實現高標準達標排放。

圖1 吸附柱Fig.1 Adsorption column

2.2 超濾法

2.2.1 除磷超濾膜的研究進展 常見的超濾膜主要有:醋酸纖維素超濾膜、聚偏氟乙烯、聚氯乙烯等,都非高效除磷膜。近幾年不少研究表明改性超濾膜能有效提升除磷效率。Pan等[39]制作了負載納米Fe2O3的介孔聚丙烯腈膜(Fe2O3@PAN),通過Fe2O3@PAN處理廢水,磷含量不超過20 μg/L。Zhao等[40]用非溶劑誘導相分離(NIPS)方法,將四氧化三鐵納米粒子(NPs)共混,制備了復合聚砜(PSf)膜,其對磷的最大吸附容量為0.684 mg/g。Koh等[41]制備了鑭(La)改性胺化聚丙烯腈(PAN)吸附膜,該改性膜能夠使工業廢水達到0.15 mg/L的排放標準。Wei等[42]通過加壓,將插入鑭的MOFs材料與氧化石墨烯(GO)混合制備了一種膜。總磷濃度低于100 mg/L時,吸附去除率可達100%。Remmen等[43]研究表明,使用五或六層(PDADMAC/PSS)雙膜(PES或sPES支撐膜),磷的去除率可達到90%~95%。

2.2.2 典型超高磷工業廢水的超濾工藝設計 近期,有很多學者開發出了不同的新型超濾組合工藝,Liu等[44]利用雙層混合超濾膜(PES與原位碳布組合而成)結合電化學技術,有效地去除了磷酸鹽,并提高了膜的防污性能。Camarillo等[45]用十六烷基三甲基溴化銨(CTAB)膠束增強超濾(MEUF)磷酸鹽離子,使磷酸鹽截留系數達到99%以上。

但在處理復雜的高磷工業廢水時,為了預防膜污染,實現高標準排放,依然建議選擇混凝工藝作為預處理結合超濾工藝。在成本有限的情況下設計超濾工藝除磷時,提高除磷效率主要可從兩方面考慮:選擇合適的超濾膜;設計最佳反沖洗方案控制膜污染。超濾工藝可優先考慮使用陶瓷膜,采用周期性部分反沖洗法[46],定期在反沖洗液中加入化學試劑。經過超濾工藝深度除磷后,廢水同樣可以達到較高的排放標準。

3 典型超高磷工業廢水處理的工藝設計

現階段處理高磷工業廢水的組合工藝有:①針對制藥廢水:MAP+ABR+A2/O[47];②針對丙烯酰胺制備催化劑廢水:化學沉淀+化學氧化協同沉淀+復合絮凝法沉淀三級沉淀組合工藝[1];③針對苯達松生產高磷工業廢水:鳥糞石結晶協同鈣鹽沉淀法[48]等。但這些工藝都無法滿足一級A的高排放標準。

綜合現有組合工藝與單一處理工藝的研究現狀來看,在處理成分復雜、pH環境極端的典型超高磷工業廢水時,無法直接采用傳統的生物法進行處理,單一的混凝、吸附或超濾工藝處理也很難直接達到高標準排放要求。因此,針對不同成分的典型超高含磷工業廢水,需設計不同的組合工藝。

4 結論與展望

現有的組合工藝大都無法直接將高磷工業廢水的總磷降至0.5 mg/L以下,因此需要開發新型工藝解決這一問題。

在針對超高磷工業廢水開發組合工藝時,混凝沉淀可作為第一道初級除磷工藝。使用混凝工藝時,應根據廢水的酸堿性和所含磷的形態選擇合適的混凝劑,由于處理超高磷工業廢水需要大量的混凝劑,按合適的比例混合低價混凝劑可有效控制成本,也可以開發新型的低成本混凝材料,開發方向主要有磁改性混凝劑、廢棄物回收改性等。在工程應用中,現有的混凝劑可選用價格低廉易得的鈣鹽,疊加使用高分子混凝劑PAC、PAM,若需優化除磷效果,可外加磁性物質如氯化鐵、四氧化三鐵等,進行磁加載混凝。多級混凝后可使用功能材料吸附技術對廢水進行深度除磷,功能材料可選擇吸附性能較強的、易獲得的吸附材料如磁鐵礦、沸石、海泡石、海綿鐵、陶粒等或者選擇研發制備改性生物炭;或使用超濾進行深度除磷,根據需求選擇合適的抗污超濾膜,定時對較易污堵的部分進行反沖洗。當沉積物積累到一定量時,進行化學清洗。