海苔生產工藝風險識別與控制研究

◎ 陳 夢,周 翔,梁海霞,李亞維

(連云港市食品藥品檢驗檢測中心,江蘇 連云港 222000)

隨著新媒體短視頻的快速發展,各種新興產業得以興起,尤其是各種休閑食品得以迅速占領市場,夾心海苔就是其中的一種。為了保障食品安全,某部門組織海苔專項抽檢行動,經抽樣檢驗,市場上海苔產品質量堪憂,微生物指標超標嚴重,不合格率高達16.4%,甚至有的產品其菌落總數數值超過GB 19643—2016[1]規定的47 倍。

菌落總數和大腸菌群是即食食品中最常見的微生物檢測項目。菌落總數用來判定食品被微生物污染的程度,菌落總數的多少在一定程度上標志著食品衛生質量的優劣。大腸菌群的食品衛生學意義是作為食品被糞便污染的指示菌,多存在于人類經常活動的場所以及有糞便污染的地方。食品的菌落總數、大腸菌群超標,說明產品的衛生狀況達不到基本的衛生要求,將會破壞食品的營養成分,加速食品的腐敗變質,使食品失去食用價值。消費者食用微生物超標嚴重的食品,很容易引起腸道疾病,可能引起嘔吐、腹瀉等癥狀,危害人體健康安全[2]。

為了提高產品質量,增加企業效益,維護消費者權益,保障人們的飲食安全。參照《食品安全國家標準食品生產通用衛生規范》(GB 14881—2013)[3],本文從外部環境、原料控制、過程控制、包裝材料控制、產品儲存和人員能力6 大方面結合海苔生產工藝,對其生產過程中容易產生污染的因素進行識別,并加以分析研究給出控制方案[4-7]。

1 海苔生產工藝

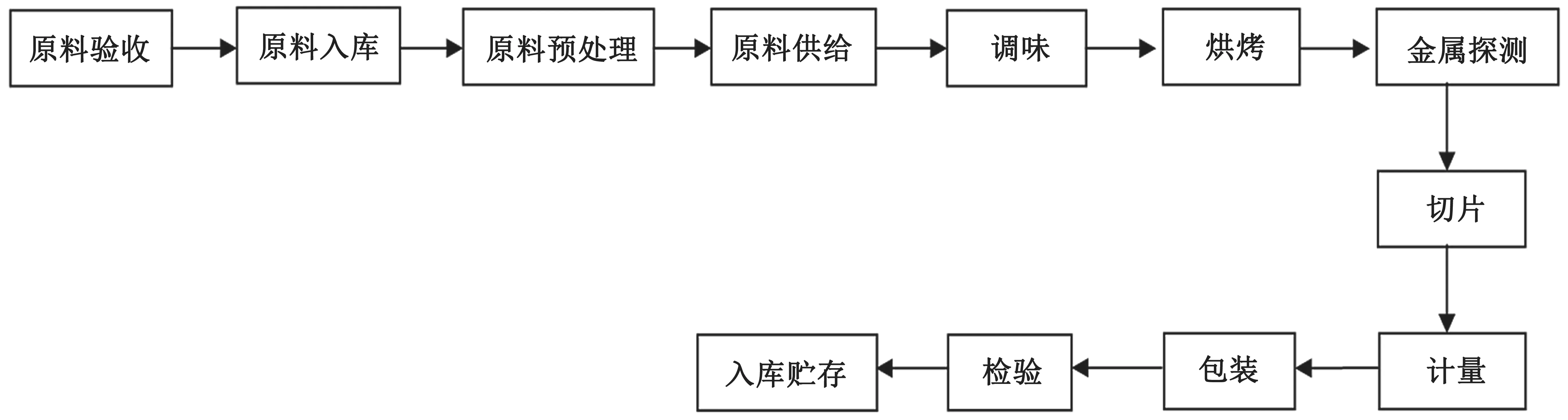

調味海苔生產工藝流程見圖1。

圖1 調味海苔工藝流程圖

2 生產風險因素分析

2.1 外部環境風險因素

企業進行選址時,應先查看選址周邊是否存在有害廢棄物以及粉塵、有害氣體、放射性物質和其他擴散性污染源,如易滋生蟲害的垃圾存放點、粉塵較多的水泥廠、受到污染的河流等。

廠區內路面需進行硬化處理,易于清掃沖洗,否則地面上的灰塵會隨著人員的進出或透過車間門窗進入生產潔凈區域。因粉塵中含有豐富的微生物,各種病菌極易附著其上,粉塵進入生產車間后會給產品造成不易覺察的污染風險。

2.2 原料控制風險因素

由圖1 可以看出海苔的生產工藝較為簡單,其關鍵控制環節為原料驗收、調味、烘烤、檢驗和包裝等。海苔的生產原料主要為干紫菜,其他多為調味用原料如復合調味液、芝麻、炒米等。以下從各方面進行原料污染因素的分析。

2.2.1 原料本身含菌量高

海苔的生產原料干紫菜,執行國家推薦標準《干紫菜》(GB/T 23597—2009),但該標準中未制定微生物限度指標,造成干紫菜微生物限度無統一標準,產品質量的可控性差。企業為了追求利益最大化,會采購質量較低,價格低廉的原料。菌落總數數值高的原料干紫菜,如若不進行前期處理,加工出的最終產品含菌量較多,不合格率較高。

2.2.2 添加的調味料引入的污染

市場上較為受歡迎的芝麻夾心、炒米夾心、南瓜子夾心等海苔產品,其使用的芝麻、南瓜子等原料屬于初級農產品,而初級農產品并沒有微生物的控制要求,由此造成的污染不易察覺,應引起企業的重視。

暗視野觀察所用物鏡的數值孔徑宜在1.00~1.25左右,太高反而效果不佳,最好使用轉動物鏡中部的調節環可隨意改變數值孔徑大小的,帶視場光闌的物鏡 [6]。

2.2.3 原料的存儲環境不能滿足要求

原材料采購量一般大于實際生產加工使用量,且采購到貨的原料不是立即進行投料生產,這就涉及原料存儲的問題。當存儲環境滿足不了要求時,原料因發生各種物理、化學變化而變質,如果企業未能及時識別仍將其投料生產,就增大了產品的不合格幾率。例如,芝麻等含油量較高的產品,若存儲環境中水分過大,溫度過高,長期處于光照下,極易引起油脂的酸敗,為細菌等微生物的生長提供營養物質。

2.3 過程控制風險因素

產品質量的好壞,關鍵在于生產過程的控制。生產過程控制是整個生產環節中最為重要的部分,涉及多方面,需要關注的因素非常多,現將對過程控制風險因素進行探討。

2.3.1 車間環境

任何一個生產場所,要想生產出質量穩定、合格的產品,首先要關注生產車間環境問題。保持環境干凈衛生是車間環境控制的基本要求,對于潔凈區域則需要安裝空氣凈化設備以達到生產要求。車間環境的保持可關注:①車間門窗密閉情況是否完好,外界粉塵能否進入。②頂棚是否有破損情況,頂棚上積累的灰塵是否容易掉落。③墻面、地面及工作臺能否及時清洗消毒。④使用空調的車間是否定期清洗空調管路。

2.3.2 生產設備

應注重生產設備的清洗消毒,只有未受污染的生產設備才能生產出合格的產品。在海苔生產工藝中,會使用到較多不易清洗的添加物,如糖粉、液體復合調味料等。糖粉由于較輕,生產過程中易飄散;液體復合調味料易粘附在管道中,如設備清洗消毒不徹底,易形成菌斑難以消除。而這些添加物中含有豐富的營養,為細菌生長繁殖提供了有利條件。

2.3.3 烘烤時間

2.3.4 工藝流程

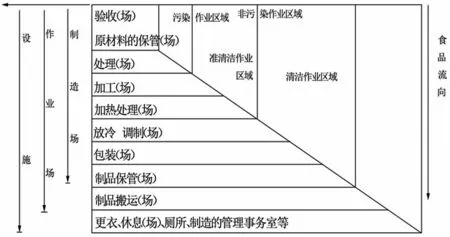

正確的工藝布局,有利于生產活動的開展。生產場所一般分為:一般作業區、準清潔區、清潔區,布局要符合食品衛生要求的生產工藝流向(見圖2)。海苔生產企業常見工藝流程問題為原料預處理車間與烘烤生產車間共用,也就是生制與熟制未有效分隔;產品內包裝車間與外包裝車間相連通,潔凈區域與非潔凈區域人員隨意流動,不能有效減少交叉污染。

圖2 生產工藝流向圖

2.4 包裝材料控制風險因素

產品包裝是保障產品質量安全的一道屏障,有防止產品受到污染、延長產品的保質期限、提高產品競爭力的作用。為保障包裝材料的有效性,企業應對所有進貨材料進行驗收,應查驗包裝是否完好無損,防止運輸途中引入污染。對納入生產許可管理的產品索要相關證明,如供應商營業執照、生產許可證、最新日期的檢驗報告等證明材料。包裝材料在投入使用前應進行有效殺菌操作,防止不潔的包裝物帶入污染物。

2.5 產品儲存風險因素

產品生產到出廠檢驗完成,到銷售出庫,這中間存有時間差,若存儲環境不滿足要求,合格的產品也會發生變質變成不合格的產品。當只有一處存放場所,既用來當原料輔料倉庫,又用作成品倉庫時,要考慮能否滿足不同物品存放的環境溫濕度要求,并合理規劃存放區域,做到離地離墻存放,遵循先進先出原則。同時要做好防蠅防鼠措施,防止蟲害入侵。

2.6 人員能力風險因素

員工是企業生產的主體,員工素質的高低很大程度上決定企業的發展。加強人員的培養,增強員工安全生產的意識,培養良好生產習慣,是企業要解決的根本問題。以制度管人不僅需要好的制度還需要能嚴格按照制度執行的人員,否則只是紙上空談。調查發現企業主要存在以下問題:

(1)企業的主要管理人員主體責任意識不強,專業能力不足,不能有效識別生產中的風險因素并及時進行排查,企業的管理體系不能得到有效持續運行。

(2)制度執行不到位,未能對車間工作人員進行有效監督,進而影響到產品質量。主要行為有:①進入車間未洗手消毒就進行操作,操作的有效性不能保證。②不同潔凈區域工作人員隨意串崗,引起潔凈區環境污染。③未按規定要求在潔凈區域進行包裝。

(3)檢驗作為產品質量保障的最后一道關卡,其作用尤為重要。但長期以來企業負責人注重生產產量,輕視檢驗質量,忽視檢驗人員培養。大部分企業的檢驗人員都未系統學習過專業知識,能力欠缺,表現在對檢驗標準理解不透徹,操作不規范,檢驗結果數據不準確,不能及時關注獲取新檢驗方法并有效開展檢驗工作。

3 結語

企業如若能結合外部環境、原料控制、過程控制、包裝材料控制、產品儲存和人員能力6 大方面,從自身查找分析,識別各工序的關鍵因素及風險點,并及時采取糾正措施,嚴格把控,對企業節約成本,生產出質量穩定、合格率高的產品可以起到至關重要的作用。