小孔節流深淺腔動靜壓氣體軸承承載特性分析*

李樹森 賈 勇 王欣崎

(東北林業大學機電工程學院 黑龍江哈爾濱 150040)

近年來,超精密機械加工技術飛速發展,有著高精度、高轉速、耐輻射等優點的氣體軸承在超精密機械加工行業中被廣泛應用。但氣體軸承的承載能力略低,使超精密機械加工機床很難適用于大承重的工況需求,如何提高氣體軸承的承載能力成為各學者研究的焦點[1-2]。孟曙光、郭力等人[3-4]以深淺腔動靜壓液體軸承為研究對象,采用數學解析法求得各軸承參數對軸承承載特性的影響規律。 HORVAT和BRAUN[5]對液體動靜壓軸承深腔和淺腔的流場和壓力場進行了對比實驗和數值分析。段宗彬、陳超等人[6-7]以深淺腔油潤滑軸承為研究對象,利用解析法和仿真分析法研究潤滑油的黏溫特性與潤滑油中雜質的性質對油膜壓力場的影響。王攀、郭勝安、劉豪杰等[8-10]以深淺腔油潤滑軸承為研究對象,采用CFD仿真分析軸承的結構參數與各工況條件對軸承承載特性的影響規律。李樹森和潘春陽[11]將小孔節流與深淺腔結構結合設計了一種新型動靜壓氣體軸承,利用ANSYS軟件分析姿態角與偏心率對氣膜壓力場和軸承靜特性的影響。龍慎文等[12]基于ANSYS分析水潤滑螺旋階梯腔軸承的力學性能。李威等人[13]以靜壓氣體軸承為研究對象,采用CFD仿真研究動靜壓耦合的效應機制。王建等人[14]以水潤滑階梯腔尾軸承為研究對象,采用ANSYS仿真研究不同腔深與腔角對軸承力學性能的影響。鄧力凡[15]以環面節流深淺腔油潤滑軸承為研究對象,基于數學解析法對軸承的穩定性進行了分析研究。

目前研究人員對深淺腔液體軸承已做了詳盡的研究,然而對于深淺腔氣體軸承的研究較少,且只針對姿態角與偏心率對氣膜壓力場和軸承靜特性的影響規律進行了分析。本文作者以小孔節流深淺腔動靜壓氣體軸承為研究對象,研究偏心率、供氣壓力、主軸轉速、氣膜厚度、淺腔深度比對小孔節流深淺腔動靜壓氣體軸承承載特性的影響。

1 小孔節流深淺腔動靜壓氣體軸承理論分析

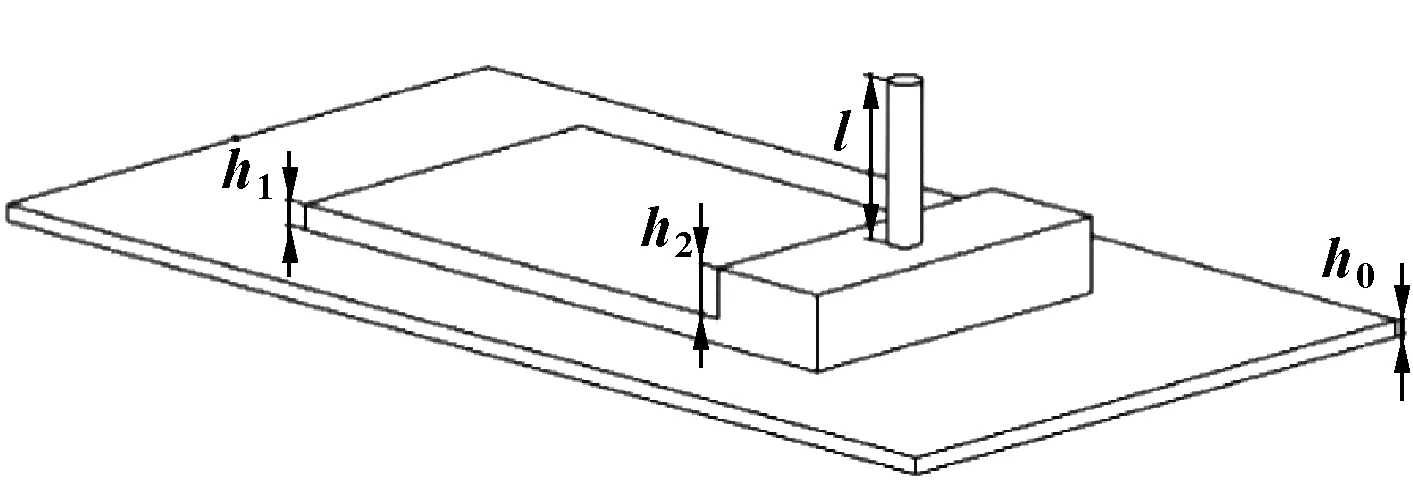

為了研究小孔節流深淺腔動靜壓氣體軸承的承載特性,建立了小孔節流深淺腔動靜壓氣體軸承物理模型,如圖1所示。

圖1 小孔節流深淺腔動靜壓氣體軸承結構簡圖

在軸承的工作表面,沿周向均布有8個深淺腔結構,軸向分布為2排,在每個深腔的幾何中心設有1個小孔節流器。外部清潔的高壓氣體由小孔節流器進入軸承經深腔和淺腔表面產生二次節流的靜壓效應。由于主軸的高速旋轉,在淺腔的階梯表面會產生階梯型的動壓效應。深淺腔結構簡圖如圖2所示。

圖2 深淺腔結構簡圖

深腔的深度h2由淺腔深度h1來決定[16],兩者關系如式(1)所示。

h2=3.5h1

(1)

軸承的各具體結構參數如表1所示。

表1 軸承結構參數

建立如圖1所示的坐標系,以軸承的對稱中心為坐標原點,規定水平向右為X軸正方向,豎直向上為Y軸正方向,軸向向前(圖1右表現為垂直紙面向外)為Z軸正方向。當氣體充滿整個軸承形成氣膜流場時,假設該氣體是常溫流動的理想氣體,則氣膜流場上各點的壓力分布函數p滿足雷諾方程[16],如式(2)所示。

(2)

式中:θ為軸承繞Z軸旋轉的角度分量;z為方向分量;h為軸承的間隙函數,由式(3)定義;ΛH為軸承的壓縮數,由式(4)定義。

h=h0-ecosθ+jδ

(3)

式中:h0為氣膜厚度;e為偏心量;δ為階梯深度;j表示對有腔區和無腔區的區分,j=1為無腔區,j=2為有腔區。

(4)

式中:μ為氣體動力黏度;ω為主軸轉動的角速度;R0為主軸半徑;pm是軸承在動壓效應和靜壓效應同時作用下的綜合氣壓,計算分析時簡化為式(5)所示。

(5)

式中:ps是供氣壓力;pa是環境氣壓。

軸承的邊界條件如式(6)所示。

(6)

式中:s1為流體計算域外邊界即軸承兩端面大氣邊界;s2為流體計算域內邊界即軸承供氣孔邊界;Q0為供氣流量,由式(7)定義。

(7)

式中:d為供氣孔直徑;g為重力加速度;R為氣體常數;T為環境溫度;λ為管路阻力系數;l為供氣孔長度。

1.1 小孔節流深淺腔動靜壓氣體軸承的承載力

利用有限元方法將整個氣膜流場分割成n個單元,分別計算每個單元的承載力,然后通過將n個單元累加求解出軸承的總承載力,如式(8)所示。

(8)

式中:W為軸承承載力;Wλ為第λ個單元的承載力;n為單元個數。

1.2 小孔節流深淺腔動靜壓氣體軸承的剛度

軸承的剛度是承載力與偏心量的比值,表示氣膜流場抵抗承載力變化的能力,計算表達式如式(9)所示。

(9)

式中:W為軸承承載力;e為偏心量

2 小孔節流深淺腔動靜壓氣體軸承仿真分析

利用Fluent軟件仿真研究軸承的承載特性時,借助控制變量的思想,只改變所要研究的軸承參數或供氣參數,其余參數均按表1選取(默認供氣壓力ps=0.6 MPa)。首先根據表1中的各項參數對氣膜流場進行模型建立。然后利用ANSYS軟件中的Mesh模塊進行網格劃分,由于氣膜厚度是微米級別,與軸承其他參數的尺寸相差太大,所以采用以六面體為主的結構化網格來保證求解精度。氣膜流場網格劃分如圖3所示。

圖3 氣膜流場網格劃分

2.1 邊界條件與工況假設

氣膜流場模型的進出口采用壓力邊界,其中16個供氣孔的進氣邊界設置為壓力入口ps=0.6 MPa,流體計算域的兩端面為壓力出口pa=0.1 MPa。由于主軸高速旋轉,所以模型的內表面設置為旋轉壁面,其轉速為n=1.2×105r/min,軸承的偏心率設置為ε=0.1~0.5。軸承的對稱面設置為對稱邊界,其余邊界設置為靜止的固體壁面邊界,壁面粗糙度設置為壁面光滑并且不考慮滑移。流體介質為常溫流動的理想氣體。求解計算模型采用SSTk-ω模型。

2.2 仿真結果與分析

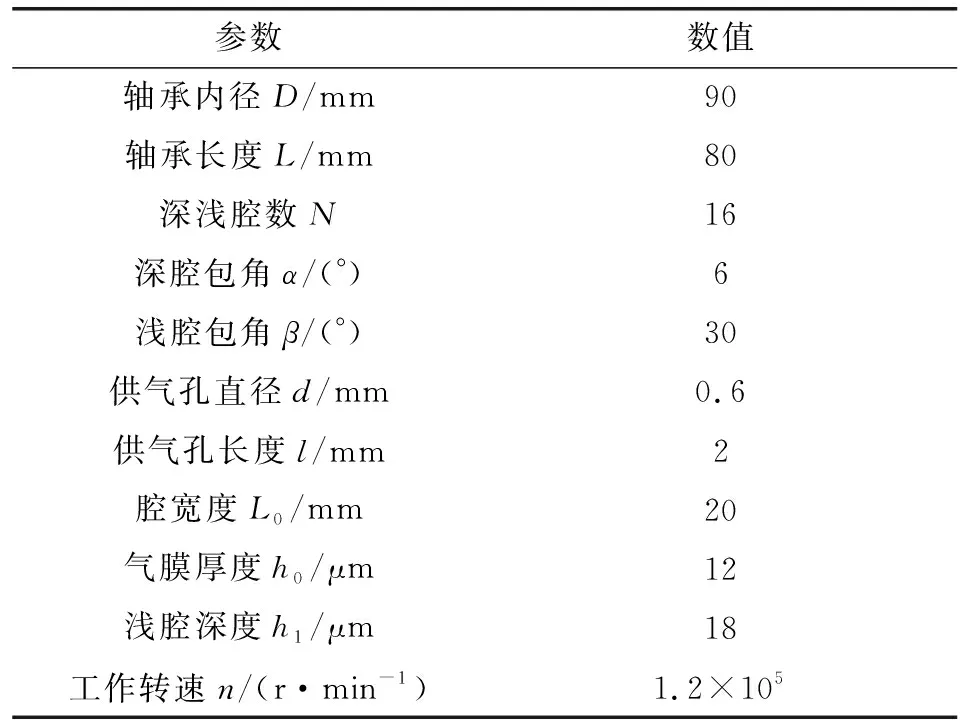

圖4所示為偏心率ε=0.5時小孔節流深淺腔動靜壓氣體軸承氣膜流場的壓力分布。

圖4 氣膜流場壓力分布云圖

由圖4可以看出,軸承在軸向的壓力分布呈現由中間向兩邊逐漸降低的趨勢;同一條軸線方向上的2個氣腔內壓力基本一致;軸承在周向的壓力分布存在差異,淺腔區的平均壓力大于深腔區的平均壓力,壓力最大的區域出現在淺腔末端靠近軸承端面處;壓力最大區域中心的壓力為0.616 MPa,與壓力最大區域中心對稱處的壓力為0.368 MPa,此時軸承的承載力為263.25 N。這是由于主軸的偏心使軸承在周向對稱處的壓力分布出現不同,氣膜較厚位置的壓力小于氣膜較薄位置的壓力,這個壓力差使軸承獲得工作承載力。

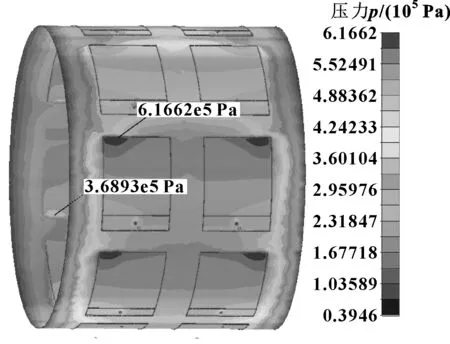

2.2.1 供氣壓力對軸承承載特性的影響

為了探討供氣壓力對小孔節流深淺腔動靜壓氣體軸承承載特性的影響,改變供氣壓力進行仿真研究,得到不同偏心率下承載力隨供氣壓力的變化規律,如圖5所示。

圖5 不同偏心率下承載力隨供氣壓力的變化

由圖5可以看出,當供氣壓力一定時,偏心率的增大會使軸承的承載力提高;當偏心率一定時,軸承承載力隨供氣壓力的增大逐漸增大。在軸承的偏心率為0.5時,隨著供氣壓力從0.15 MPa增大到0.95 MPa,軸承的承載力從217.27 N增大到286.42 N;隨著供氣壓力繼續增大到1.05 MPa時,軸承的承載力僅增大到288.53 N。理論上供氣壓力越大,承載力將會越大,但當供氣壓力增大到一定值后將會導致軸承內氣體的流速出現從亞音速到超音速的轉變,這會使氣膜流場內出現激波等影響軸承承載力的現象,故建議選擇的供氣壓力不應超過0.95 MPa。

2.2.2 主軸轉速對軸承承載特性的影響

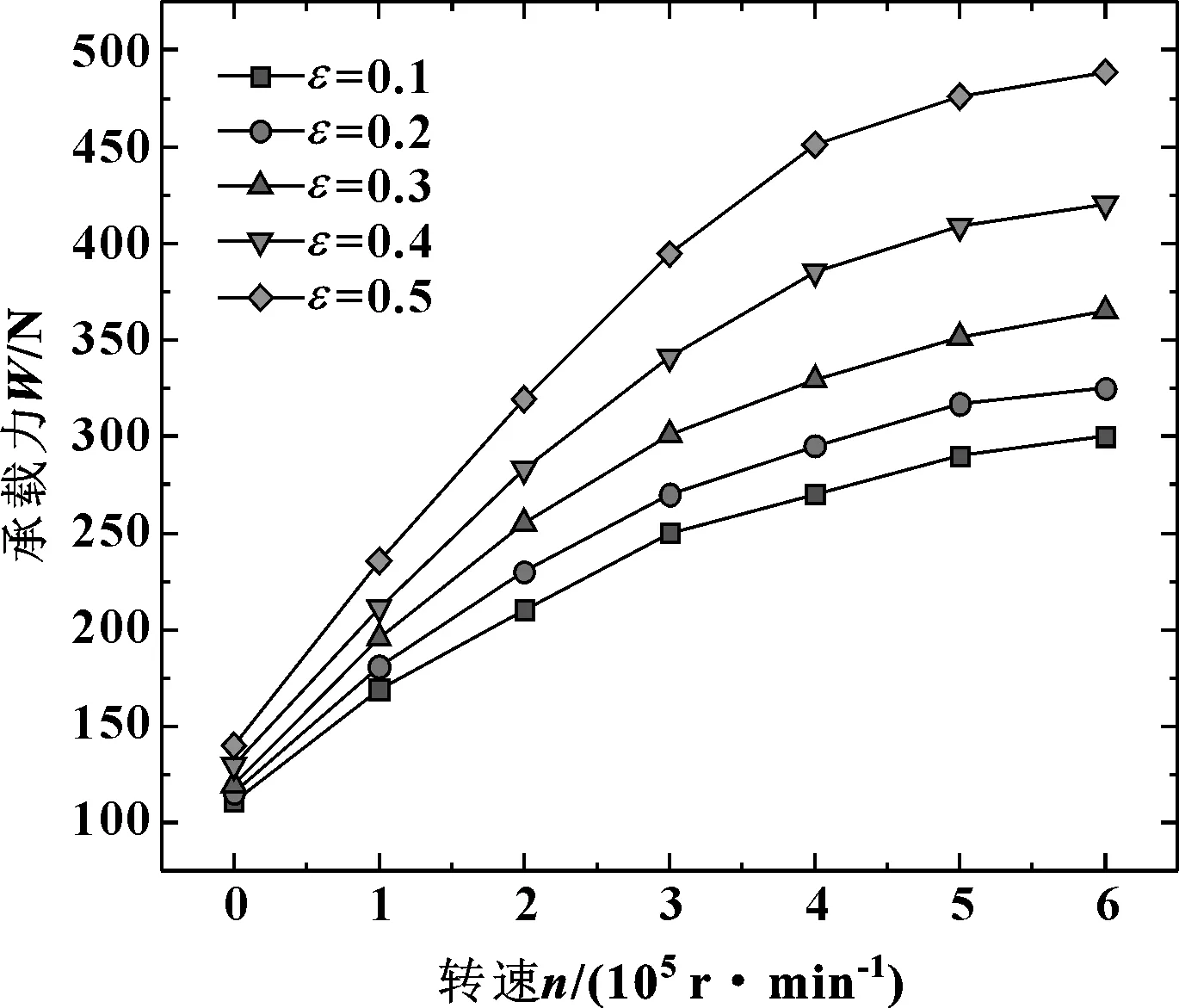

改變主軸轉速得到不同偏心率條件下軸承的承載力與剛度隨主軸轉速的變化曲線,分別如圖6和圖7所示。

由圖6與圖7可知,當軸承的偏心率為0.5且主軸轉速從0增大到6×105r/min時,軸承承載力從140.39 N增加到488.65 N,軸承剛度從5.34 N/μm增加到39.27 N/μm。這說明氣體經由深淺腔產生的動壓效應顯著,并且在很高的轉速范圍內,軸承的承載力和剛度均可以保持較快的增長速度。在整體的增長過程中,當主軸的轉速處于3×105r/min以內時,軸承的承載力與剛度隨轉速的增加呈接近一次函數的增長規律,但超過這一轉速繼續增加時,兩者的增長趨勢較之前會明顯放緩。

圖6 不同偏心率下承載力隨轉速的變化

圖7 不同偏心率下剛度隨轉速的變化

2.2.3 淺腔深度比對軸承承載特性的影響

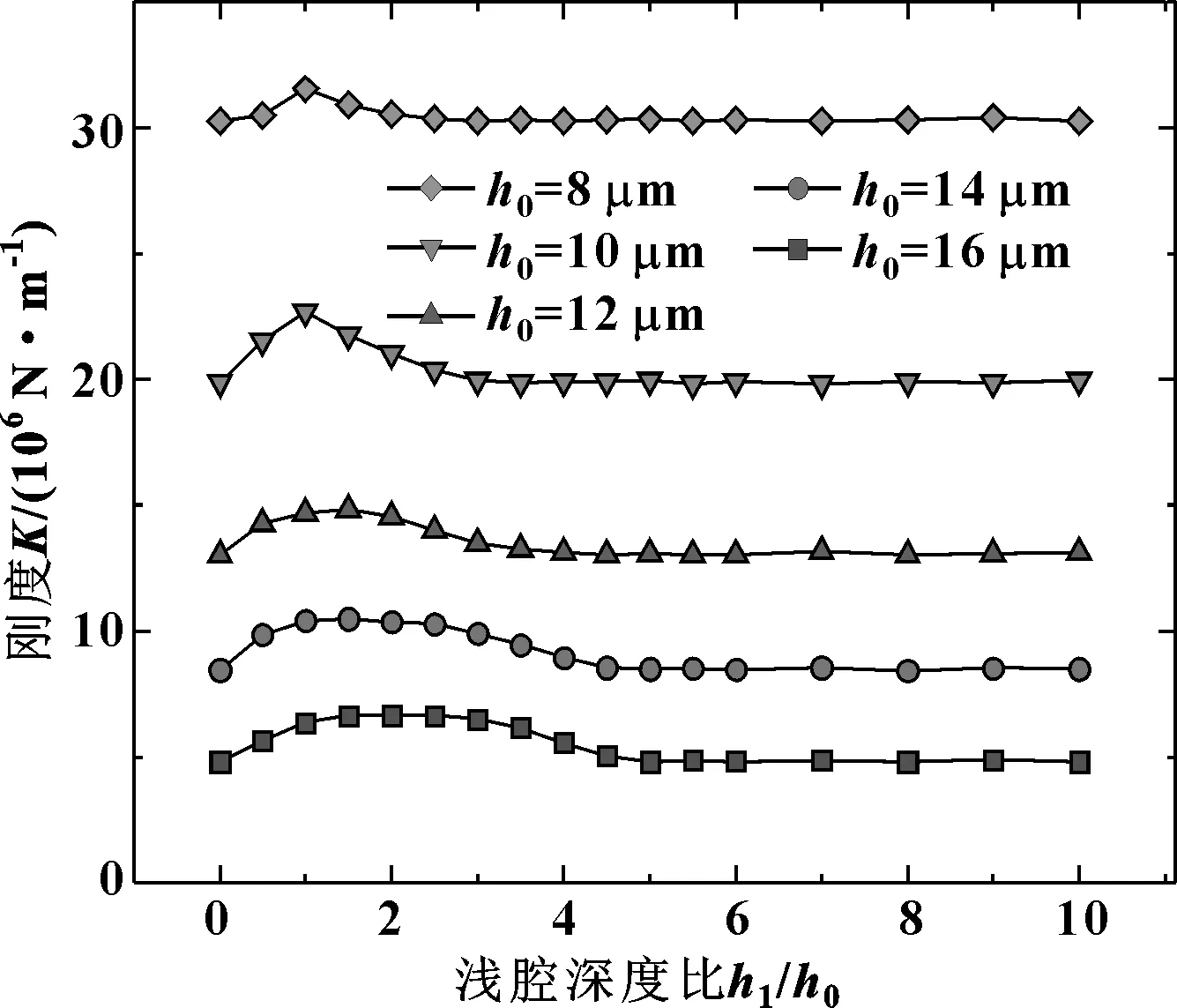

小孔節流深淺腔動靜壓氣體軸承采用的是深淺腔的氣腔結構來增強軸承的動壓效應,以保證軸承的承載特性。淺腔深度h1與氣膜厚度h0的比值,即淺腔深度比是設計深淺腔結構的重要參數。選取偏心率為0.5并改變氣膜厚度與淺腔深度比,仿真分析得出如圖8與圖9所示的曲線。

圖8 不同氣膜厚度下承載力隨淺腔深度比的變化

圖9 不同氣膜厚度下剛度隨淺腔深度比的變化

由圖8、9可得,相同的淺腔深度比下,氣膜厚度越小,軸承的承載力與剛度越大;相同的氣膜厚度下,軸承承載力與剛度均隨淺腔深度比的增加先增大后減小,拐點的橫坐標即為軸承在該氣膜厚度下的最佳淺腔深度比。最佳淺腔深度比的位置會隨氣膜厚度的大小發生變化,氣膜厚度越小,最佳淺腔深度比的位置越靠前,但各氣膜厚度下的最佳淺腔深度比均在1~1.5之間。當軸承氣膜厚度為12 μm,淺腔深度比為0時,軸承承載力為200.94 N,軸承剛度為13.02×106N/m;淺腔深度比增大至1.5時軸承承載力和剛度均達到最大,分別為256.10 N和14.85×106N/m;淺腔深度比繼續增大到4時,承載力與剛度分別減小到202.25 N和13.53×106N/m;淺腔深度比再繼續從4增大到10時,軸承承載力和剛度無明顯變化,此時幾乎沒有動壓效應。綜上所述,淺腔深度是氣膜厚度的1~1.5倍時,軸承的承載力與剛度接近最大值。

3 仿真方法可靠性分析

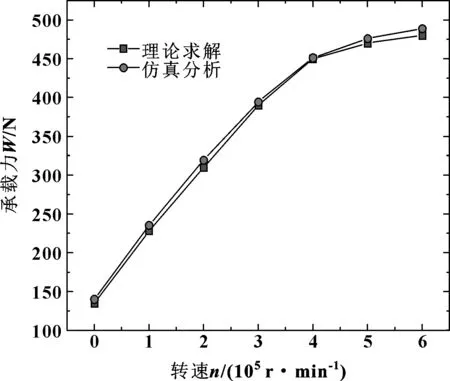

為了驗證文中仿真方法的可靠性,利用MatLab軟件對式(2)進行理論求解,得到小孔節流深淺腔動靜壓氣體軸承在偏心率為0.5時(其他參數如表1所示)軸承承載力隨主軸轉速的變化曲線。理論求解與文中仿真分析結果對比如圖10所示。

圖10 理論求解與仿真分析結果對比

由圖10可得,理論求解與仿真分析結果大體趨勢基本吻合,在局部數值上稍有偏差,其中誤差最大為3.9%,因此文中仿真方法具有可靠性。

4 結論

(1)小孔節流深淺腔動靜壓氣體軸承淺腔區的平均壓力大于深腔區的平均壓力,壓力最大區域在淺腔末端靠近軸承端面處。

(2)增大供氣壓力會使軸承的承載力逐漸增大,但供氣壓力不應超過0.95 MPa,否則會使氣膜流場內出現激波等影響軸承承載力的現象;當主軸的轉速在3×105r/min以內時,軸承的承載力和剛度隨轉速的增加呈線性增長規律,但轉速超過3×105r/min后,承載力和剛度的增長趨勢會明顯放緩。

(3)淺腔深度是氣膜厚度的1~1.5倍時,軸承的承載力與剛度接近最大值。