某型號柴油機低溫起動性能優化

陳月春,李蘭菊,王霞,李素婷

1. 內燃機可靠性國家重點實驗室,山東 濰坊 261061;2. 濰柴動力股份有限公司 發動機研究院,山東 濰坊 261061;3. 濰柴動力空氣凈化科技有限公司,山東 濰坊 261061

0 引言

柴油機可靠性高、經濟性好,能適合各種作業環境,廣泛應用于各類動力裝置。低溫起動性能直接影響柴油機在低溫條件下的運行性能及壽命。我國地域遼闊,北方冬季氣溫較低,柴油機冷起動困難是制約其在低溫環境下應用的重要因素。低溫環境下,由于柴油機進氣和機體溫度低,壓縮終點時的缸內溫度偏低,缸內燃燒惡化,導致柴油機低溫起動困難[1-2]。按照汽車起動性能試驗方法[3], 柴油機低溫起動試驗的環境溫度為 (-35±2) ℃,通常環境溫度低于-20 ℃時,柴油機就會出現起動困難現象,當環境溫度低于-40 ℃,若不采用其他輔助手段,柴油機將無法順利起動[4-7]。研究柴油機低溫起動影響因素,提出柴油機起動性能改善措施,對提高柴油機低溫可靠性具有重要意義。

1 問題描述

某國六排放柴油機參數如表1所示。搭載該型號柴油機的試驗車在海拉爾極限低溫(環境溫度約為-30 ℃)靜置12 h后,起動試驗中出現了起動困難、轉速無法快速上升等現象,具體表現為起動機長時間拖動后,柴油機無法自行順利著火,起動過程中排氣管持續冒白煙等現象。

表1 柴油機參數

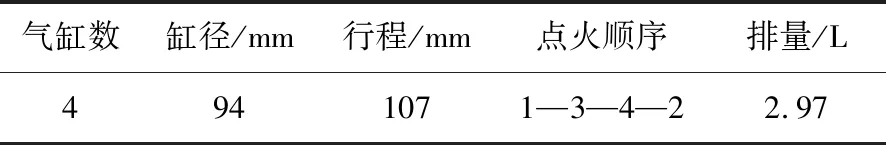

柴油機技術要求:溫度高于-15 ℃時,起動時間不超過3 s;溫度等于或低于-25 ℃時,起動時間不超過30 s。試驗車的低溫起動試驗結果如圖1所示。由圖1可知,試驗車的起動時間不滿足技術要求,說明該柴油機存在低溫起動困難。

圖1 低溫起動試驗結果

2 原因分析

為了更進一步優化柴油機低溫起動性能,對可能影響起動性能的因素進行分析。

通常柴油機起動必須具備的條件[7]:1)壓縮終了溫度必須足夠高,即柴油機自燃溫度要高于開始著火最低臨界溫度;2)必須形成易于著火的混合氣。

影響柴油機低溫起動的因素有:拖動轉速低、燃燒參數匹配不合理、壓縮比不合適、預熱時間不夠、進氣溫度低、漏氣量大等,其中柴油機進氣溫度直接決定缸內燃燒狀況,是影響柴油機低溫起動的主要因素。低溫環境下,柴油機進氣溫度低,氣缸內壓縮終點的溫度也隨之降低,氣缸壁傳熱增大,導致壓縮終點缸內壓力下降[8]。提升柴油機低溫起動性能需要盡可能改善缸內壓縮終點的溫度。將進入氣缸的空氣溫度視為柴油機壓縮始點的氣體溫度T1,則柴油機低溫起動時壓縮終點的氣體溫度[9]

T2=ε(k-1)(1-α)(1-β)k-1T1,

(1)

式中:ε為氣體壓縮比,ε=V1/V2,其中V1為氣缸總容積,V2為燃燒室容積;k為絕熱指數,k=Cp/Cv,其中Cp為等壓比熱容,Cv為等容比熱容;α為壓縮沖程的熱量損失,0<α<1;β為壓縮過程中漏氣率。

由式(1)可知,進氣溫度高會提高柴油機壓縮終點的氣體溫度,有利于缸內氣體蒸發和霧化,促進可燃混合氣的形成。

針對該型柴油機低溫起動困難問題,本文中主要從提升柴油機進氣溫度出發,分析影響進氣溫度的因素,提出提高壓縮比、采用分缸加熱及優化氣門間隙3種改進措施,并進行低溫起動試驗,驗證改進效果。

3 改進措施及效果驗證

3.1 提高壓縮比

壓縮比表示缸內氣體的壓縮程度,是影響柴油機低溫起動性能的重要參數,壓縮比直接影響柴油機循環有效壓力、殘余廢氣系數和充氣效率等。在環境溫度為-30 ℃、轉速為250 r/min時,柴油機純壓縮過程不同壓縮比下的缸內最高壓縮溫度如圖2所示。由圖2可知:柴油機缸內最高壓縮溫度隨著壓縮比增大逐步上升;壓縮過程的缸內最高溫度與壓縮比呈線性關系;壓縮比由17提升到18.5,缸內壓縮溫度升高14 ℃左右。

圖2 不同壓縮比下的缸內最高壓縮溫度

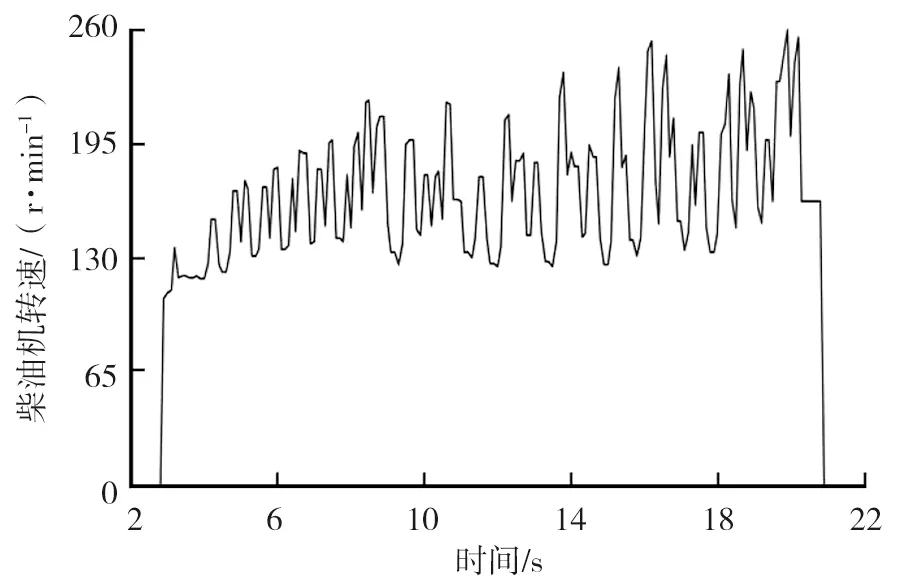

環境溫度為-30 ℃時,不同壓縮比的柴油機低溫起動轉速曲線如圖3所示。由圖3可知:與壓縮比為17時相比,壓縮比為18.5時發動機起動時間縮短7.2 s,起動效率提升32.7%。

圖3 不同壓縮比下起動轉速曲線

提高壓縮比有利于改善柴油機的低溫起動性能。隨著柴油機壓縮比增大,氣缸內壓縮終點溫度增高,有助于提升缸內燃燒質量,使缸內燃燒平穩;高壓縮比時缸內更容易形成著火氛圍,對柴油機低溫起動性能有較大影響,因此提高壓縮比對低溫起動具有良好的效果,可改善柴油機低溫起動性能。

3.2 分缸加熱

進氣溫度是影響柴油機低溫起動性能的關鍵因素之一[10-11],不同進氣溫度下柴油機缸內最高壓縮溫度如圖4所示。由圖4可知,缸內最高溫度與進氣溫度基本呈線性關系,進氣溫度每增加10 ℃,缸內最高溫度增加約10 ℃。因此,低溫環境下對進氣進行加熱,通過升高進氣溫度可以有效提高柴油機的缸內工質溫度,改善各缸燃燒狀況,提升柴油機的冷起動性能。

圖4 不同進氣溫度下缸內最高壓縮溫度

原柴油機采用進氣加熱格柵結構,為了提高進氣溫度,改善起動性能,本文中對柴油機進氣道結構進行更改。柴油機原進氣管路結構如圖5所示。原結構的加熱格柵距離進氣孔道距離較遠,加熱后氣體與進氣道管壁之間存在散熱損失,且進氣加熱格柵僅能加熱穩壓腔和進氣道的氣體,無法加熱中冷器與穩壓腔入口之間的氣體,加熱氣體量有限。新結構增大進氣穩壓腔容積,取消進氣加熱格柵,在原結構4個進氣孔道處增加分缸加熱器。改進的進氣管路新結構如圖6所示。分缸加熱器安裝在進氣孔道處,減少了散熱損失,更利于提升缸內壓縮溫度。增大進氣穩壓腔容積后,第1、2缸渦流比均得到提升,其中1缸渦流比較原方案提升30%,2缸渦流比提升3%,1缸渦流比得到大幅提升,有助于改善1缸的燃燒,且各缸進氣流量系數均得到提升,有助于增加進氣量。

圖5 進氣管路原結構 圖6 進氣管路新結構

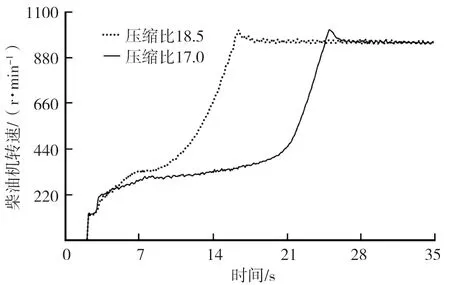

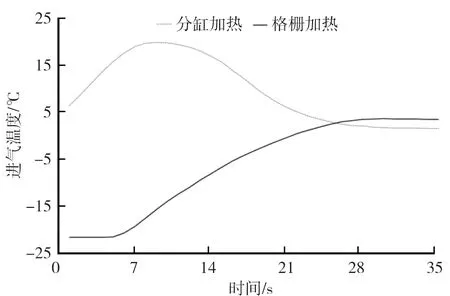

為了比較進氣加熱格柵與分缸加熱對起動性能的影響,本文中進行了冷倉起動效果對比試驗,試驗環境溫度均設置為-30 ℃,分缸加熱器與進氣加熱格柵總加熱功率和加熱時間相同,不同加熱方式的起動試驗結果如圖7所示。由圖7可知:采用分缸加熱時,柴油機轉速上升迅速;采用格柵加熱時,由于起動初始階段進氣溫度相對較低,缸內著火氛圍不好,柴油機轉速上升緩慢。2種加熱方式的進氣溫度變化如圖8所示。由圖8可知,采用分缸加熱器起動的進氣溫度較高,且用時較短,效果明顯優于采用進氣加熱格柵,在一定程度上改善了柴油機低溫起動性能。

圖7 不同加熱方式起動效果對比

圖8 不同加熱方式下進氣溫度

3.3 優化氣門間隙

氣門間隙過大時,氣門升程不足,易導致進氣不充分、排氣不徹底;氣門間隙過小時,氣門關閉不嚴,易造成漏氣。為了保證起動時進氣充足,排氣干凈,應調整和優化氣門間隙[12-14]。本文中選取2種氣門間隙方案開展對比試驗,方案1為原機氣門間隙,進氣門間隙為0.03 mm、排氣門間隙為0.04 mm;方案2為改進后的氣門間隙,進氣門間隙為0.07 mm、排氣門間隙為0.04 mm。試驗結果顯示,在純壓縮過程中,方案1、2的缸內最高壓縮溫度分別為440 ℃、441.5 ℃,方案2的缸內最高溫度較方案1升高約1.5 ℃。可見通過優化氣門間隙在一定程度上可以提升缸內溫度,而缸內溫度的提升對縮短滯燃期有積極作用。

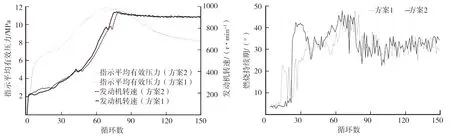

在低溫環境倉開展了2種氣門間隙方案的低溫起動性能對比試驗,2種方案的起動試驗曲線如圖9所示。由圖9可知:2種方案的起動時間基本一致;方案2柴油機在起動初期缸內著火速度比方案1更快;方案2的指示平均有效壓力從第15循環開始比方案1增大,但從第55循環后,方案1的指示平均有效壓力優于方案2。

圖9 2種氣門間隙方案起動性能對比 圖10 2種氣門間隙方案燃燒持續期

燃燒持續期長意味著缸內瞬時燃燒放熱速率降低,缸內不完全燃燒過程減少,對提升起動性能有利。2種方案的燃燒持續期對比如圖10所示。由圖10可知:起動循環的第20~30循環,方案2的燃燒持續期較方案1長,增幅約為45%;但隨著循環數增加,方案2的燃燒持續期無明顯優勢。因此通過優化氣門間隙不能明顯提升柴油機起動過程的缸內溫度和低溫起動性能。

4 結論

1)提高柴油機壓縮比,有助于提升氣缸內壓縮終點溫度和燃燒質量,改善低溫起動性能。

2)采用分缸加熱能進一步提升進氣溫度,起動用時較短,效果明顯優于進氣格柵加熱,可一定程度改善起動性能。

3)優化氣門間隙方案僅能輕微提高壓縮溫度,對燃燒的改進有限,不能改善柴油機低溫起動性能。