收割機用柴油機輸出端異響分析與設計優化

史文獻,張軍,張悅,李巖

1.內燃機可靠性國家重點實驗室,山東 濰坊 261061;2.濰柴動力股份有限公司,山東 濰坊 261061;3.濰柴動力揚州柴油機有限責任公司, 江蘇 揚州 225009

0 引言

柴油機正常工作時轉速均勻穩定,聲音輕微柔和,伴有規律性的機械振動和噪聲輻射[1-2]。當柴油機轉速及負荷發生變化時,聲音表現為連續平順性的強弱變化,如果出現明顯的碰撞聲、摩擦聲或者氣流噪聲,即可視為異響[3-4]。

收割機用柴油機輸出端通過飛輪、離合器與收割裝置相連,飛輪與離合器之間采用齒圈連接,如果匹配不合理,極易發生齒間撞擊異響[5-6]。

某輕型柴油機與收割機離合器匹配時,離合器處于分離狀態出現尖銳異響噪聲,離合器結合以后異響消失。本文中采用試驗與仿真相結合方法,從噪聲源、傳遞路徑以及結構響應3個方面[7-9]著手,系統分析異響原因,提出改進方案并進行驗證,最終消除了異響。

1 故障描述

某收割機用4缸直列輕型柴油機輸出端飛輪齒圈(內齒圈)和配套離合器系統由主動盤(外齒圈)、從動盤、壓盤、固定盤、輸出軸以及操縱機構等組成,離合器總成通過螺栓固定在柴油機飛輪殼上。飛輪齒圈及離合器齒圈如圖1所示。

當該收割機離合器分離、發動機怠速時,明顯感受到在離合器附近出現尖銳異響聲,類似鈴聲,發動機升速過程中也同樣出現該聲音;離合器結合后,該異響基本感受不到。

2 輸出端異響分析

2.1 離合器工作原理

離合器分離狀態下,壓盤、主動盤、從動盤與固定盤之間留有一定軸向間隙,此時主動盤(外齒圈)在發動機飛輪齒圈(內齒圈)帶動下空轉,離合器不輸出扭矩。

離合器接合狀態下,壓盤推動主動盤與從動盤壓在固定盤上,主動盤通過摩擦片將扭矩傳遞給從動盤,從動盤通過花鍵將扭矩傳遞到離合器輸出軸。

2.2 頻譜分析

為了排查異響根源,在發動機臺架上進行聲振對比測試,在飛輪殼與離合器接合處周圍布置加速度傳感器,飛輪殼附近布置近場麥克風,傳感器布置如圖2所示。

圖2 傳感器布置示意圖

圖3為發動機怠速工況(轉速為750 r/min)離合器殼振動頻譜圖及近場噪聲頻譜圖。由圖3可知,怠速工況存在3條明顯的異響頻帶,分別位于800、1800、2700 Hz附近,特別是800 Hz附近異響能量比較明顯,而飛輪殼振動頻譜圖中主要能量為發動機2階主激勵,激勵頻率為25 Hz,振動頻譜圖未發現明顯的噪聲異響頻帶,排除飛輪殼本體結構輻射噪聲。

a) 近場噪聲 b) 離合器殼振動圖3 怠速工況聲振頻譜圖

圖4為發動機升速工況下聲振頻譜圖。由圖4可知,發動機升速過程中異響頻帶一直存在,并且不具有階次性,初步斷定本次異響與某零部件自身結構特性有關,由外部激勵引起結構共振從而產生表面輻射噪聲。

a) 近場噪聲 b) 離合器殼振動圖4 升速工況聲振頻譜圖

根據上述分析可知,需對動力傳動系統運動件進行異響排查,對發動機飛輪結構進行重點分析。

2.3 模態仿真分析

根據頻譜分析結果對發動機飛輪進行自由模態仿真分析,飛輪簡化三維模型見圖5。飛輪前2階模態頻率為860、2000 Hz,前2階振型如圖6所示。

a) 860 Hz b) 2000 Hz圖5 飛輪三維仿真模型圖 圖6 飛輪前2階陣型

由圖6可知,飛輪前2階振型均為開合振型,飛輪外圓開口處沿徑向擺動(其中:860 Hz振型為2階次,2000 Hz振型為3階次),模態仿真與異響頻帶相似。

2.4 模態測試分析

在臺架上進行發動機飛輪、飛輪及齒圈總成的實際狀態約束模態測試[10-11]。測試系統由激振部分、拾振部分、數據采集及譜分析(包括曲線擬合及模態參數識別)4部分組成,如圖7所示。模態測試中,柴油機前端指向為+x向,豎直向上為+z向,由右手定則確定+y向,采用移動傳感器法。模態測試數據采集過程的分析頻率為1024 Hz,采樣數據由多次觸發采樣(每點5次)數據組合而成,然后進行平均處理,測試結果見表1。

圖7 模態測試系統

由表1可知,發動機飛輪及齒圈總成前3階模態頻率與異響頻帶基本吻合,可以斷定異響為飛輪及齒圈總成引起的。

2.5 頻率響應測試

為驗證異響為飛輪及齒圈總成引起,進一步對飛輪齒圈進行頻響試驗,模擬離合器外齒圈敲擊飛輪內齒圈。測試方法為:在飛輪內齒圈附近布置近場麥克風,噪聲分析頻率為20 480 Hz,頻率分辨率為1 Hz;采用模態力錘敲擊飛輪內齒圈,間隔時間為2 s,敲擊點分布在飛輪齒圈上、下、左、右以及質心5個測點,同時采集近場噪聲信號,近場噪聲頻譜如圖8所示。

圖8 飛輪及齒圈總成近場噪聲頻譜圖

由圖8可知,頻譜圖中出現非常明顯的噪聲頻帶,頻率分別為:755、1680、2700 Hz,與異響頻帶非常吻合,可以斷定本次異響根源為:離合器外齒圈撞擊飛輪內齒圈引起飛輪共振產生的輻射噪聲。

3 改進措施及驗證

為了降低甚至消除異響,分別從激勵源、傳遞路徑以及響應3方面進行分析[10-13]。

3.1 柴油機燃燒激勵優化

柴油機燃燒均勻性直接影響離合器外齒圈與飛輪內齒圈之間撞擊能量,最終體現到柴油機輸出端噪聲,因此需要評估柴油機轉速波動率。

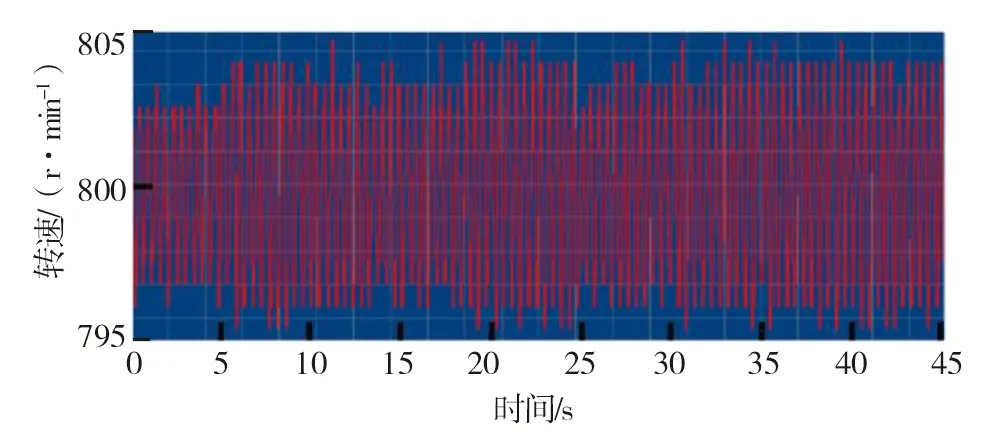

利用INCA軟件記錄一段時間內(本次采樣時間為45 s)柴油機怠速轉速波動情況,如圖9所示。由圖9可知,柴油機怠速轉速穩定在800 r/min左右。經過計算,轉速波動率為0.8%,處于低轉速波動水平,說明發動機本體燃燒良好。

圖9 怠速轉速波動

3.2 飛輪剛度優化

根據原飛輪前2階模態振型仿真結果,對飛輪外側進行結構增強,即通過增加飛輪外側厚度,提高飛輪整體剛度,同時轉動慣量由0.8 kg·m2增大到1.0 kg·m2,改進后的飛輪結構如圖10所示。改進后的飛輪由于剛度大,模態頻率更高,不易被激勵,結構響應更低,高頻率噪聲更容易衰減與阻隔。另一方面由于軸系轉動慣量增大,柴油機運轉穩定性提高,軸系傳遞給輸出端的激勵能量進一步降低。

圖10 改進后飛輪結構

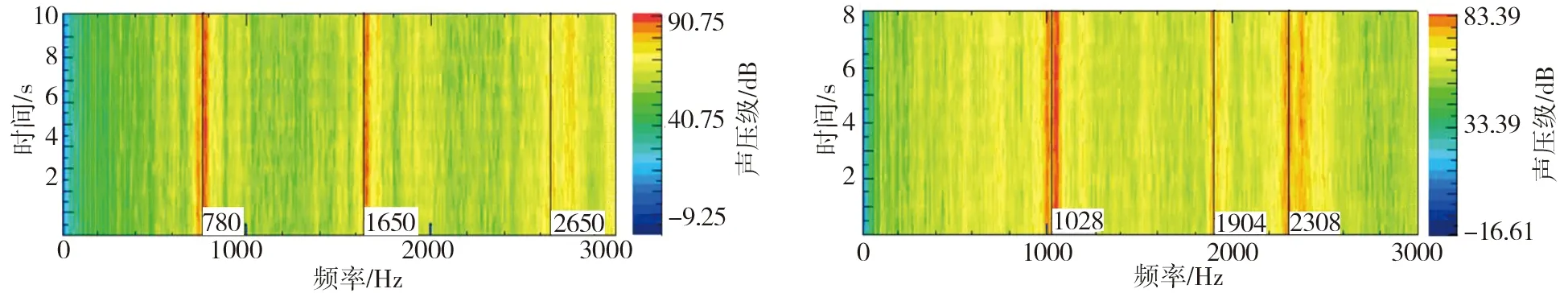

改進前、后兩種轉動慣量飛輪頻譜對比結果如圖11所示。由圖11可知,飛輪異響頻帶發生了上移,異響頻帶由780 Hz及1650 Hz上升到1000 Hz及2300 Hz,噪聲幅值大幅度下降,發動機怠速、飛輪分離狀態近場噪聲聲壓級由93.2 dB下降到90.1 dB,主要異響頻帶能量大幅降低,降噪效果非常明顯。

a)轉動慣量為0.8 kg·m2 b)轉動慣量為1.0 kg·m2圖11 兩種轉動慣量飛輪頻譜圖

3.3 傳遞路徑優化

飛輪殼結構如圖12所示。該款柴油機油底殼與飛輪殼之間間隙較小,飛輪殼下部留有為便于生產安裝油底殼的缺口,待油底殼安裝完畢再用厚度為1.5 mm的鍍鋅板進行密封。由于飛輪殼開口形狀比較復雜且密封板較薄,極易產生聲音泄漏。

鑒于以上分析,在采用大慣量飛輪措施基礎上制定了2種方案:方案一,密封用鍍鋅擋板厚度由1.5 mm調整為3 mm;方案二,在方案一加厚鍍鋅板表面貼密封吸音棉,如圖13所示。

a)三維圖 b) 密封結構 a) 改進擋板 b)改進后飛輪殼結構圖12 飛輪殼結構 圖13 擋板改進結構

為了驗證以上2種方案降噪效果,對改進后的結構進行近場噪聲測試,測試位置布置在飛輪殼異響附近,測試狀態為發動機怠速運行且飛輪分離,測試結果如圖14所示。

a)方案一 b) 方案二圖14 擋板改進結構頻譜圖

由圖14可知:1)方案一近場噪聲聲壓級下降到87.8 dB,相對于僅改進飛輪方案噪聲幅值降低了2.3 dB,異響頻帶沒有發生變化,異響能量幅值下降明顯;2)方案二近場噪聲繼續降低,噪聲聲壓級幅值下降到86.6 dB,相對于方案一噪聲幅值降低了1.2 dB,異響頻帶也沒有發生變化,異響能量進一步降低。

綜合上述試驗結果,最終確定方案二為最佳方案,即采用改進飛輪、改進擋板加密封吸音棉。最終方案相對于原結構,飛輪近場噪聲總體能量聲壓級由93.2 dB下降到86.6 dB,優化幅度達6.6 dB,改善效果明顯,同時主觀感受也良好,感覺不到敲擊異響。

4 結語

柴油機異響表現形式多種多樣,只有通過詳細系統地分析才能找到真正原因。本次異響根源在于飛輪與離合器齒間相互撞擊引起飛輪結構共振從而產生較大的輻射噪聲。針對本次異響特征,主要通過提高飛輪剛度改變飛輪結構特性、阻隔噪聲傳遞途徑來降低噪聲傳播能量,最終達到消除異響目的。