某型柴油機高壓油管斷裂失效分析及改進

李杰,姜明文

1.濰柴動力揚州柴油機有限責任公司 技術中心,江蘇 揚州 225000;2.揚州中遠海運重工有限公司 技術中心,江蘇 揚州 225000

0 引言

近年來,柴油機燃油噴射壓力不斷向高壓化方向發展[1],各大柴油機企業均已經推出高壓共軌柴油機,其泵端供油壓力可達200 MPa。高壓油管在工作過程中承受高壓柴油壓力波的沖擊和兩端振動不協調形成的扭剪力共同作用,容易導致高壓油管疲勞失效[2-6]。此外,制造加工過程中高壓油管接頭冷鐓造成的內表面褶皺難以避免,需要在制定工藝方案時進行合理的設計。因此,高壓油管的可靠性設計已成為重點關注對象。

本文中針對某型柴油機高壓油管斷裂失效故障,通過斷口形貌特征分析、受力及振動分析,查找斷裂原因,并提出設計改進措施,控制油管的強度與剛度在合理的范圍內,有效解決高壓油管斷裂故障。

1 故障描述

某型柴油機市場反饋共有236臺柴油機發生高壓油管漏油故障,其中221臺為頭部開裂失效,且失效油管均為連接高壓油泵到共軌管的高壓油管,故障部位較為集中,故障位置如圖1所示。由圖1可知,裂紋位置為高壓油管螺母壓緊位置,為橫向裂紋。高壓油管斷裂失效主要發生在車輛行駛里程為5000~30 000 km,屬于發動機早期的低周期斷裂,應從高壓油管的設計進行解決。

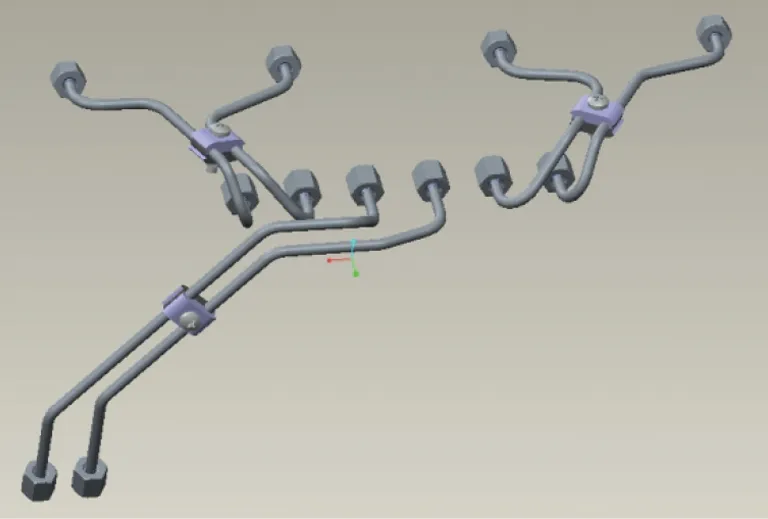

高壓油管組件在發動機上的布置管型如圖2所示。由圖2可知,該組件由2根高壓油泵到共軌管的油管與4根共軌管到噴油器的油管組成,并用管夾進行相對應的固定,以提高高壓油管的剛度、減小振動。高壓油管材料為進口BKS Q無縫鋼級[7],其內表面質量等級為Q級,內腔最多允許有5個深度為0.01~0.02 mm的缺陷,工作壓力為160 MPa,油管外徑為6.35 mm,油管內徑為3 mm,壁厚為1.675 mm。

a)故障油管 b) 故障油管斷裂位置圖1 故障油管位置

圖2 高壓油管管型

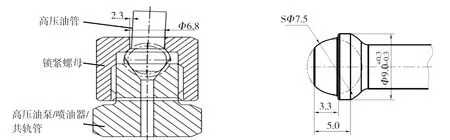

發動機裝配時,由于殼體、油泵等零部件公差、噴油器壓板間隙等因素,而且油管在制造過程中存在制造誤差,安裝時高壓油管會出現不完全同軸,必然存在一定角度的裝配誤差,因此高壓油管連接結構與鐓頭結構的設計尤為重要。高壓油管與鐓頭連接結構如圖3所示。由圖3可知:高壓油管礅頭為球形結構,其密封方式為球形與錐孔密封(線密封)。球形結構在安裝時可以對安裝誤差進行補償,適用于高壓共軌發動機空間跨度較小、安裝距離較短的情況。在有效安裝補償角度范圍內,密封方式仍然為線密封[8-15]。

a)高壓油管連接結構 b)高壓油管鐓頭結構圖3 高壓油管連接及鐓頭結構

2 失效分析

2.1 材料與受力分析

對故障高壓油管進行分析,以確定裂紋源與裂紋特性,同時為高壓油管的可靠性評估與設計優化提供參考。

2.1.1 斷口

采用分體式顯微鏡對 5根油管鐓頭位置進行觀察,隨機編號為1#~5#,裂紋位置與形態如圖4所示。由圖4可知,開裂均位于鐓頭處,且為橫向裂紋,其中1#、2#、4#為泵端鐓頭位置開裂,3#、5#為軌端鐓頭位置開裂。

a) 1#油管 b) 2#油管 c)3#油管 d)4#油管 e)5#油管圖4 斷口處裂紋位置與形態

將開裂比較嚴重的1#油管斷口剖開,斷口形貌如圖5所示。由圖5可知,斷口形貌呈現由高壓油管外壁向管內壁擴展的貝紋狀條紋,條紋排列比較規則,說明負荷的加載情況是周期性的。出現貝紋狀條紋是高壓油管內外部作用引發的疲勞斷裂裂紋擴展停止或減慢的結果,因此可判定油管故障為疲勞開裂,導致油管漏油[16-18]。疲勞源位于高壓油管鐓頭與直管的圓角處,將疲勞源放大觀察,沒有發現明顯的缺陷。

a) 油管斷口放大1 b)油管斷口放大2 c)油管斷口疲勞源放大圖5 斷口形貌

2.1.2 金相組織

取1#油管斷口處的管體材料進行金相分析,切取樣本后,經過研磨拋光腐蝕,觀察內腔和橫截面的顯微組織及裂紋的情況,內腔質量較好,無明顯的缺陷,橫截面金相組織為鐵素體與珠光體,組織無異常,保持原有材料的軋制組織狀態,具體見圖6。

a)內腔金相組織1 b)內腔金相組織2 c)斷口橫截面金相組織1 d)斷口橫截面金相組織2圖6 斷口處材料金相組織

對故障油管體斷裂處及未開裂處進行取樣,進行化學成分分析,各成分質量分數如表1所示。由表1可知,高壓油管材料化學成分符合要求,不存在偏析現象。

表1 故障高壓油管材料化學成分質量分數 %

2.1.3 受力

柴油機高壓油管組件在工作過程中的受力情況比較復雜,高壓油管是瞬態的非密閉系統,其振動頻率由發動機轉速決定,其外部振動激勵主要為高壓油泵及各缸在工作過程中的振動及高壓柴油的周期性壓力波脈沖沖擊。油管長期處于彎曲、扭轉、振動[19]、拉壓和內部高壓沖擊的循環應力狀態,易導致疲勞及裂紋等失效的產生。

在高壓油管的螺母上施加(30±5)N·m的擰緊力矩,高壓油管鐓頭部位受力如圖7所示,高壓油管在鐓頭后部承受壓緊螺母施加的擰緊力F1,在鐓頭前部承受被連接件的作用力F2,以及高壓柴油對管壁的壓力F3。由于高壓油管前端通過鎖緊螺母固定,其振動大幅降低,因此高壓油管應力最大位置為鐓頭后錐面與鎖緊螺母壓緊的位置、高壓油管鐓頭與管身過渡連接處。其中第2個危險部位與市場中發生故障模式一致,因此需針對高壓油管鐓頭及過渡區域進行設計優化改進。

圖7 高壓油管受力分析

2.2 振動測試

在發動機外特性工況,轉速為1000~3190 r/min,測試位置為油管中間位置,振動測試結果如圖8所示。由圖8可知:高壓油管最低共振頻率為288 Hz,對應轉速為2505 r/min,最大加速度為55.56g(g為重力加速度),對應的發動機轉速為2775 r/min。高壓油管的共振頻率大于128 Hz,可以滿足振動可靠性要求。

a)共振頻率測試 b)振動加速度測試圖8 振動測試結果

綜上分析,故障高壓油管的材料與機械性能符合技術標準要求,但高壓油管鐓頭與管身交接過渡區域應力集中,發動機工作過程中,高壓油管受到高壓柴油周期性壓力波沖擊以及發動機振動影響,導致高壓油管鐓頭與管身交接過渡區域疲勞開裂,油管發生漏油。

3 改進方案與驗證

3.1 改進方案

3.1.1 油管結構

高壓油管在兩端擰緊后,管身中間處于懸空狀態,柴油機工程過程中,管身振動產生較大應力,工作中高壓油管隨各缸噴油時間的不同,高壓柴油所施加的壓力脈沖也不同,因此可將相鄰油管固定在一起,減小單根油管振動。

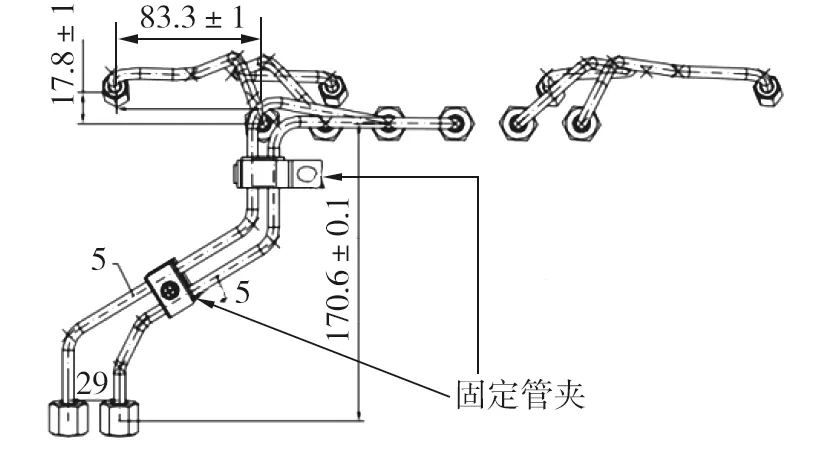

為盡可能的發揮油管管夾的作用,控制高壓油管的振動與受力,優化高壓油管管型,將多個管夾分散布置,改變管夾的位置,增加高壓油管的整體穩定性,減小油管振動,高壓油管結構改進示意如圖9所示。

圖9 管型結優化示意圖

3.1.2 鐓頭結構

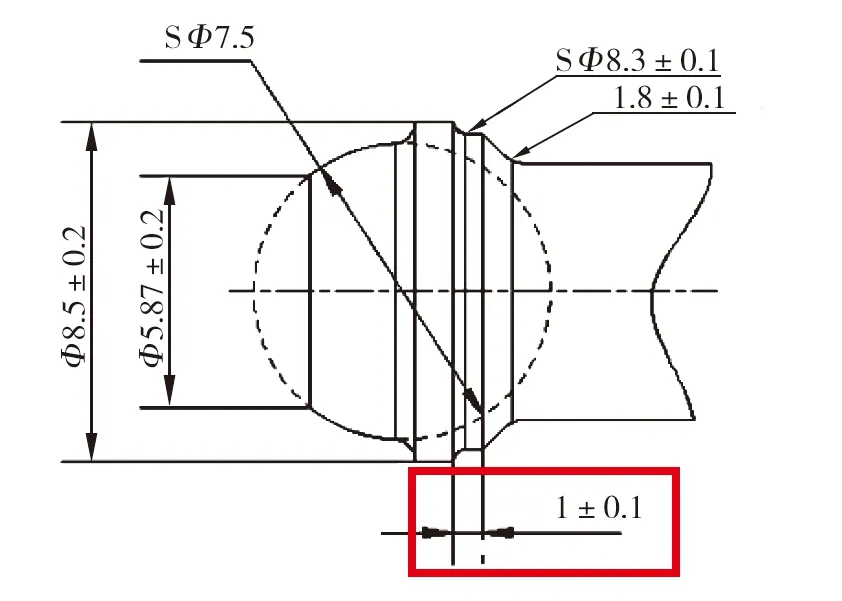

在高壓油管鐓頭尾部增加一個直徑為8 mm、寬度為1 mm的臺階,并將大徑尺寸減小至8.5 mm,保證鎖緊螺母與鐓頭貼合緊密,同時減小錐面與油管螺母接觸面積,增大貼合面的裝配應力;針對過渡區域,圓角加大至1.8 mm,以減小應力,鐓頭改進示意如圖10所示。

圖10 鐓頭改進示意圖

3.2 試驗驗證

對改進后的高壓油管進行振動試驗,其最低一階模態頻率為357 Hz,對應轉速為2678 r/min,較改進前有較大提高。

對改進的油管鐓頭進行高壓油管疲勞試驗,將油管統一截斷為190 mm,一端安裝在共軌管上;控制擰緊力矩為30 N·m;加速度傳感器統一布置在距軌80 mm處。考核方式為:抽取改進前與改進后高壓油管各5根,在共振頻率處施加3g加速度載荷,統計油管破壞循環次數,疲勞試驗結果如表2所示。由表2可知,改進后平均破壞循環次數提高了70.94%,疲勞壽命大幅提高。

表2 疲勞試驗結果 萬次

改進后的高壓油管經800 h全速全負荷耐久試驗及批量使用半年,沒有再出現高壓油管斷裂故障,改進后的高壓油管結構匹配合理可靠。

4 結論

通過對高壓油管的斷口形貌分析、受力分析及振動測試,確定了斷裂方式為疲勞斷裂,分別進行了鐓頭與管型及固定方式的設計改進,并通過試驗驗證,改進效果良好。

1)高壓油管鐓頭尺寸直接影響鐓頭冷鐓成型后的應力分布,改進后的鐓頭應力較小,經疲勞試驗驗證大幅提高了鐓頭的疲勞壽命。

2)高壓油管的管型設計與管夾布置位置直接影響油管的振動,優化后油管的一階模態頻率和共振幅值有較大改善,避免了振動引起高壓油管斷裂。