搬運輔助外骨骼結構設計與實驗

曲希帥, 徐愛民, 屈盛官, 馬 濤, 趙 寧, 夏雨萌

(1.華南理工大學 機械與汽車工程學院, 廣東 廣州 510640; 2.內蒙古第一機械集團有限公司 專用車輛和傳動系統智能 制造國家重點實驗室, 內蒙古 包頭 014032; 3.中國兵器工業新技術推廣研究所, 北京 100089)

引言

盡管目前在工業領域存在廣泛地使用機器人代替勞動力進行物料搬運的現象,但許多短途物料搬運任務仍由人工完成[1],工人的主觀能動性能夠在部分任務中發揮不可替代的優勢[2]。近年來,人們越來越關注和研究可穿戴機器人技術(包括外骨骼)來幫助工人無風險地完成搬運任務[3]。外骨骼作為穿戴式裝備,結合了人工智能與機械,具有很好的人機交互性[4]。

外骨骼通常被分類為主動型和被動型。主動型通常借助驅動系統(電機/液壓系統/氣動系統等)以增強人的力量,降低人體自身的能量消耗。幾款國外知名的主動外骨骼,在技術上已實現突破:HULC助力外骨骼作為負重外骨骼的代表,穿戴者能以3.9 km/h的速度搬運90.718474 kg的重物行走[5];XOS借助液壓驅動增強穿戴者的負重能力,同時具備行動的靈活性[6];HAL系列外骨骼在輔助行走領域實現了商業化應用。但主動型外骨骼普遍尺寸較大且造價昂貴,都不適合工人使用。被動型外骨骼是借助彈性構件在運動期間儲存和釋放能量來幫助穿戴者進行工作,國外多款被動外骨骼已被證明能夠顯著降低腰背部的肌肉活動。Happyback由玻璃纖維桿組成,專門設計用于靜態彎腰姿勢[7];PLAD借助肩膀和膝蓋部位的6個彈性元件實現在多種彎腰搬運任務中對腰部肌肉的助力[8]。國內針對外骨骼的研究起步較晚,但發展迅速:方郁[9]研發的外骨骼機器人借助直流電機驅動,具備6個方向的自由度,可協助不同身高的穿戴者實現基本運動;張佳帆[10]研發的氣動柔性上肢外骨骼由人工肌肉驅動,可增強穿戴者的上肢能力。

為了能有效降低工人在工作過程中腰背部肌肉損傷的風險,開發出一款適用于國內一線工人的助力裝備,本研究提出了一種輕量化、低成本的被動式搬運輔助外骨骼,借助彈性儲能元件實現對搬運動作的助力效果。

1 搬運過程運動學模型及受力分析

1.1 彎腰搬運過程運動模型

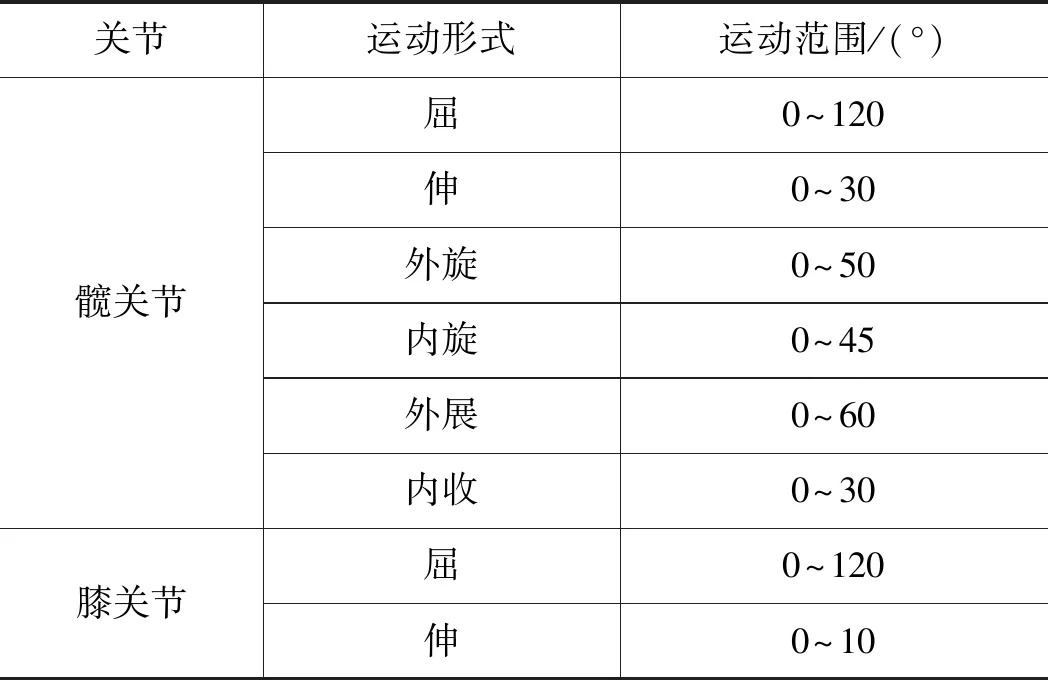

外骨骼機器人關節主要包括髖關節和膝關節[11]。運動形式及運動角度如表1所示。

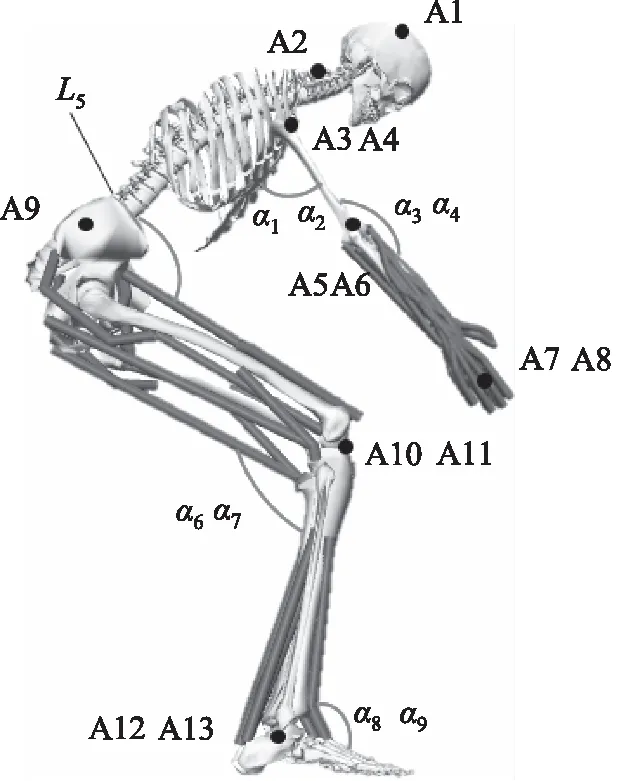

人體運動本質上是空間運動,解剖學定義了人體的3個基本運動平面:矢狀面、冠狀面、水平面,運動過程主要在矢狀面進行[12]。人體運動學模型依靠軀干、肢體的空間位置關系和角度變化信息建立[13]。借助Opensim軟件生成的矢狀面內人體肌肉骨骼搬運模型,

表1 髖、膝關節運動形式及角度

圖1 矢狀面人體搬運模型

如圖1所示。

圖1中,A1~A13分別表示人體頭部、頸關節、左肩、右肩、左肘、右肘、左手掌、右手掌、髖關節、左膝、右膝、左踝、右踝。α表示各關節角度,則搬運過程站立(S1)、彎腰(S2)、蹲姿(S3)可用上述模型表示為[14]:

S1=[α6=180°]∧[α8=90°]∧

[α7=180°]∧[α9=90°]∧[α5=90°]

(1)

S2=[α6=180°]∧[α8=90°]∧[α7=180°]∧

[α9=90°]∧[0°≤α5≤90°]

(2)

S3=[0°≤α6≤60°]∧[0°≤α8≤60°]∧

[0°≤α7≤60°]∧[0°≤α9≤60°]∧

[0°≤α5≤90°]

(3)

其中,∧表示隨動距離。彎腰搬運過程中,外骨骼與腰部關節尺寸的偏差會影響整體的舒適度[15]。以圖1所示的腰椎L5節點作為直角坐標系原點,整個腰椎關節的運動半徑可通過最小二乘法計算[16]:

(4)

分別針對參數A,B,C求偏導:

(5)

(6)

(7)

已知成年人髖關節的彎曲半徑尺寸范圍[17],可以求解出旋轉中心的坐標值(x0,y0)和旋轉半徑r,降低外骨骼設計的尺寸偏差。

1.2 彎腰搬運過程受力分析

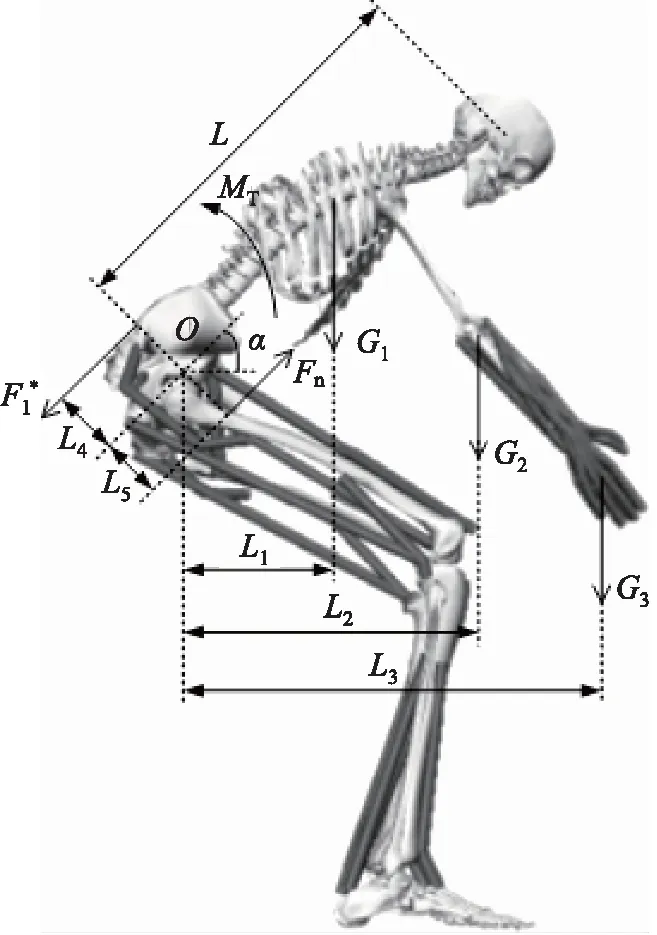

為了實現外骨骼在搬運過程對人體的助力效果,對彎腰搬運動作進行受力分析,如圖2所示。

圖2 彎腰搬運過程受力分析

上身所有受力在點O處所產生的的合力矩為0,即:

Fn·L5+F1·L4-G1·L1-G2·L2-G3·L3=0

(8)

其中,F1為腰部豎脊肌所受的拉力,Fn為腹部和髖關節的支撐力,G1為人體軀干和頭部的重量,G2為人體手臂和手掌的重量,G3為重物的重量。

由式(8)可求出腰部肌肉所受的拉力:

由式(9)可知,F1主要受自身體重和搬運重量的影響。當搬運重量G3超出一定范圍時,腰部肌肉會有損傷的風險。穿戴外骨骼后點O處的受力分析為:

G3·L3+MT=0

(10)

(11)

記助力比為K:

(12)

設體重為M,相關研究表明,M1=0.044M,M2=0.386M,M3=0.25M,支撐力Fn=0.12Mg[18],L1~L5由圖2中的L和α表示,結合式(11)、式(12)可得:

(13)

研究表明,過大的助力比會導致人體肌肉肥大,造成副作用,而絕大多數外骨骼助力比都處于35%~50%之間[19]。本款搬運輔助外骨骼助力比K設置為40%,M取60 kg,L取0.6 m,α取25°,代入式(13)可得:

MT=60 N·m

(14)

2 搬運輔助外骨骼結構設計

2.1 總體設計

搬運輔助外骨骼作為工業裝備,為了能適應不同的工業環境并有效地在搬運過程提供助力,需要滿足以下要求:

(1) 方便調節:不同穿戴者的尺寸存在很大的差異,外骨骼必須具有較廣的適用性,用于固定的部件應該可在一定范圍內調節;

(2) 保證安全性和舒適度:作為穿戴式裝備,確保人機交互可靠、安全地進行,運動自由度做到合理的分配;

(3) 輕量化,易穿戴:在實現助力效果的同時,要盡可能輕量化,降低對人體的負載和慣性沖擊[20]。

搬運輔助外骨骼的總體機械設計使用SolidWorks

1.肩背固定板 2.背部支撐桿 3.髖部固定板 4.連接夾板 5.彈性蓄能模塊 6.腿部支撐圖3 外骨骼總體結構

軟件作為三維作圖軟件,機械總體設計如圖3所示。

2.2 彈性蓄能模塊結構設計

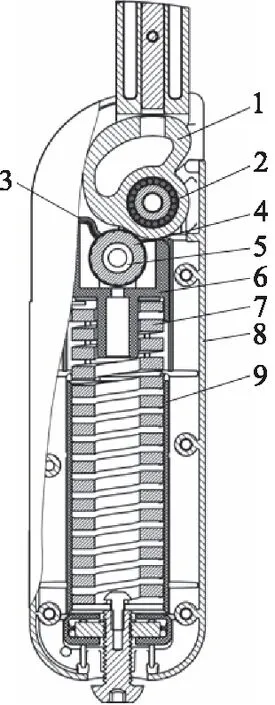

搬運輔助外骨骼對彎腰搬運過程的助力主要依靠彈性蓄能模塊實現,彈性蓄能模塊結構剖視圖如圖4所示。

1.凸輪 2.第一滾針軸承 3.限位件 4.第二滾針軸承 5.小軸 6.滑動套 7.彈簧 8.殼體 9.套筒圖4 彈性蓄能模塊剖視圖

在穿戴者彎腰時,凸輪在背部連接桿的帶動下轉動,從而推動滑動套向下移動,壓縮彈簧使其蓄能,將彎腰過程的上身重力勢能轉化為彈簧的彈性勢能;當穿戴者恢復直立時,彈簧對背部連接桿給予支撐,從而為穿戴者提供輔助力矩MT,達到搬運助力效果。

2.3 凸輪與彈簧參數設計

由式(14)得MT最大值取60 N·m,根據圖4彈性蓄能模塊助力原理可知:

MT=k×ΔL×e

(15)

其中k為彈簧的剛度,e為凸輪機構的偏心距,ΔL為凸輪的最長行程。為了精簡部件尺寸,取偏心距e=21 mm,ΔL=18 mm。

由式(14)、式(15)可得k=80 N/mm。考慮實際要求,采用Ⅰ類60Si2Mn彈簧。彈簧最大壓縮變形量和彈簧剛度計算公式如下所示:

(16)

(17)

(18)

由式(16)~式(18)確定彈簧的計算邊長a、邊長b、中徑D和彈簧有效圈數n,其中τ為切應力;τp為許用切應力;β,γ為彈簧系數;Pn為最大工作載荷;G為切變模量。

2.4 關鍵零部件力學仿真

彎腰過程中,圖3中連接夾板4連接卡扣,將彎腰過程的轉矩傳遞給圖4中凸輪1,帶動凸輪1旋轉壓縮彈簧7。為確保外骨骼結構設計的合理性和安全性,對連接夾板4進行有限元分析。

由式(14)可知單邊零件上的轉矩大小為30 N·m。對結構進行約束和施加載荷,進行網格劃分之后得到如圖5所示的分析結果。由圖5a可知,最大位移為0.03767 mm,發生在零部件邊緣處,通過應力分析結果可知,最大應力242.2 MPa,如圖5b所示。選用材料7075-T6的許用應力為505 MPa。在承受上述外載下,結構能正常運行,不會發生損壞。

圖5 連接夾板變形和應力分析圖

3 模擬搬運實驗

為了驗證外骨骼樣機對人體彎腰搬運過程的實際助力效果,邀請了10名成年健康男性工人(年齡(25.1±2.3)歲,身高(173.3±4.3)cm,體重(67.4±6.1)kg)參與了是否穿戴外骨骼的對比模擬搬運實驗:15 min內完成90組重復搬運動作,如圖6所示。實驗過程完成表面肌電信號、耗氧量的采集和主觀感知勞累程度的評價。

圖6 模擬搬運實驗

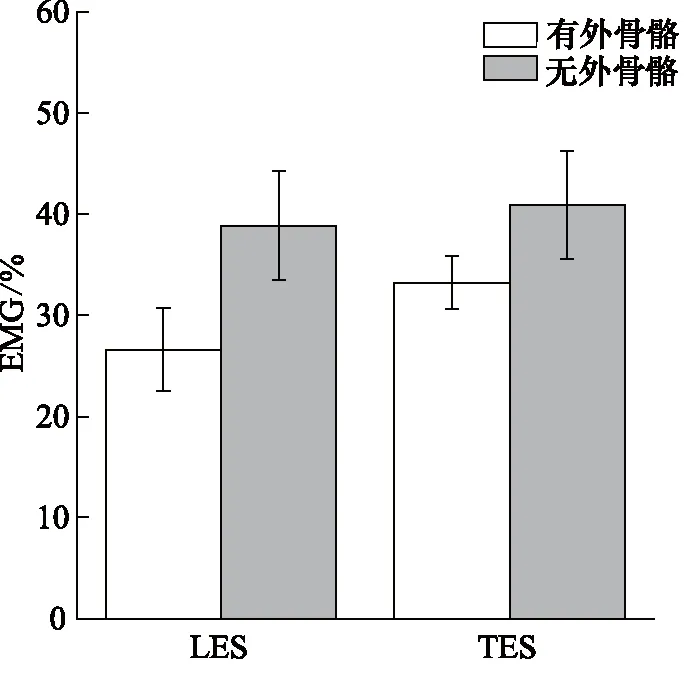

受試者腰部豎脊肌(Lumbar Erector Spinae,LES)和胸背豎脊肌(Thoracic Erector Spinae,TES)表面肌肉電信號的測試結果如圖7所示,縱軸為歸一化后的平均肌電信號幅度百分比。穿戴外骨骼后,LES和TES肌肉活動分別減少了31.5%和18.7%。

圖7 肌電信號數據對比

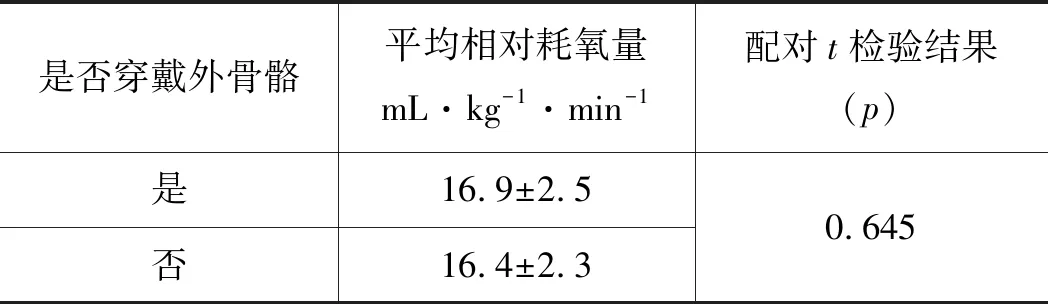

受試者相對平均耗氧量測試結果如表2所示。利用SPSS軟件對采集的有/無外骨骼條件下耗氧量數據進行配對t檢驗,p>0.05表明是否穿戴該款外骨骼不會造成受試者耗氧量指標的顯著差異。

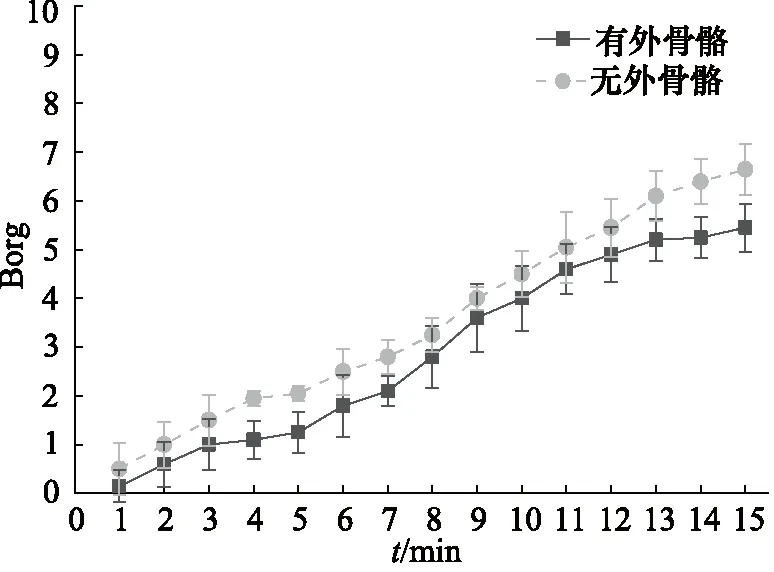

Borg量表通常被用來進行主觀疲勞以及勞動負荷的評價,實驗中Borg表測試結果如圖8所示。經過配對t檢驗,p=0.011<0.05,對比實驗的結果存在顯著差異性。15 min結束時有/無外骨骼條件下Borg值分別為(5.45±0.50),(6.65±0.53)。該款外骨骼能降低18%主觀疲勞程度。

表2 耗氧量數據

圖8 Borg量表對比實驗數據

4 結論

被動式搬運輔助外骨骼由于自身的獨特優勢,在對搬運作業提供助力的前提下,未來在工業領域具備很高的應用價值和市場前景。

(1) 通過建立人體搬運動作的運動學模型和基于人體運動模型的受力分析,得出外骨骼助力效果與所需轉矩的關系,為外骨骼結構設計提供理論依據;

(2) 完成了被動式搬運助力外骨骼的結構設計,以凸輪-彈簧的機構組合實現了搬運過程的蓄能與助力;

(3) 設計了模擬搬運對比實驗,結果表明該款外骨骼對腰部豎脊肌的實際助力效果達到了31.5%;能夠顯著降低受試者18%主觀感知的疲勞程度;耗氧量指標則無顯著差異。