FOA-PID控制器在懸臂式掘進機截割頭升降控制系統中的應用

熊媛媛

(四川化工職業技術學院, 四川 瀘州 646099)

引言

懸臂式掘進機作為常用工程機械,主要承擔煤礦巷道掘進任務[1]。其截割頭升降的精確控制取決于升降液壓缸,而目前的升降液壓缸多采用電磁換向閥控制活塞桿輸出位移,電磁換向閥控制精度不高,致使無法準確控制截割部升降,因此需要采用控制精度更高的換向閥以及控制性能更強的控制器,才能實現截割頭升降精確控制。

李楠楠[2]針對懸臂式掘進機控制精度不足的問題,對系統采取了模糊自適應整定PID控制器進行校正,實驗結果表明該控制器改進了系統的動態特性,取得了較好的控制效果;毛清華等[3]提出了一種基于PID控制的懸臂式掘進機截割頭位置精確控制方法,實驗結果表明:在加入PID反饋控制后,截割頭位置控制精度大大提高,實現了煤礦懸臂式掘進截割頭位置的精確控制;孫曉娜[4]利用控制系統仿真軟件Simulink對懸臂式掘進機截割頭電液比例位置控制系統進行仿真和PID校正,改善了系統的動態特性;王曉東等[5]提出了車體升降定位控制策略,設計了基于PLC(可編程邏輯控制器)控制的掘進機遠程線控系統,試驗結果表明了該控制策略的有效性;楊文娟等[6]針對懸臂式掘進機截割頭姿態檢測難題,提出一種利用視覺傳感器識別紅外標靶特征的截割頭姿態測量方法,該方法的角度測量誤差在0.5°范圍以內,可以滿足掘進機截割過程中截割頭姿態角測量要求;汪勝陸等[7]針對懸臂式掘進機升降控制精度不高的問題,提出了運用電液比例方向閥代替手動換向閥的新改進控制方案,運用MATLAB軟件對該系統進行閉環PID控制仿真,新改進的系統具有較好的控制品質;閆魯超[8]建立了基于改進粒子群算法的掘進機掘進液壓系統的自適應控制模型,基于該算法的控制策略具有較高的魯棒性。

結合以上研究成果,建立了系統數學模型,采用果蠅算法和螢火蟲算法對PID控制器進行參數優化,基于Simulink仿真比較了優化后的系統響應性能,并為了驗證兩種控制器實際控制性能進行了實驗研究。

1 截割頭升降控制系統數學建模

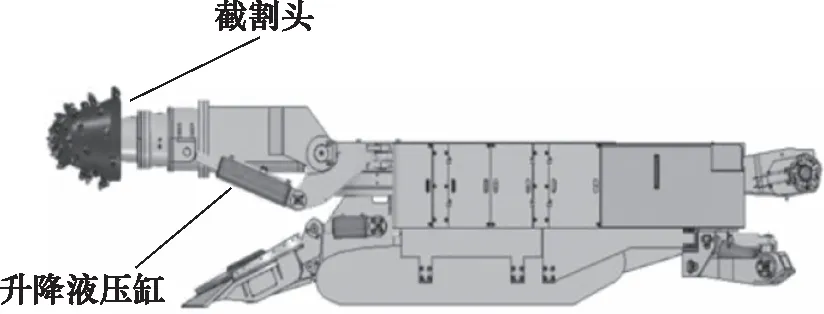

懸臂式掘進機截割頭升降執行機構為升降液壓缸,如圖1所示,其可以控制截割頭在垂直方向運動[9]。

圖1 懸臂式掘進機截割頭升降執行機構

圖2 截割頭升降控制系統工作原理

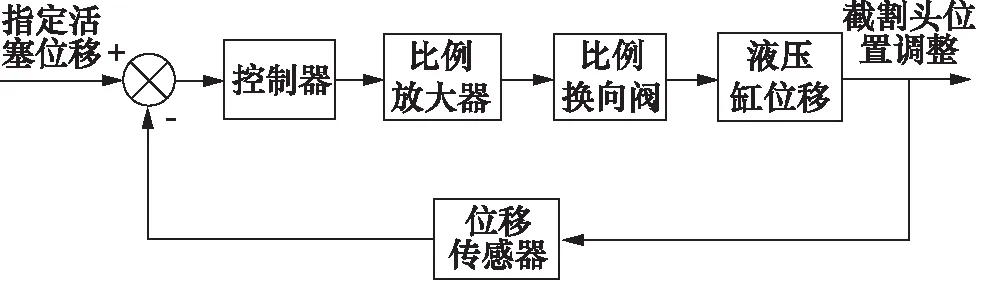

本研究將掘進機常采用的電磁換向閥換成控制精度更高的比例換向閥,則截割頭升降控制系統如圖2所示。分析該圖可以得出,截割頭升降控制系統為典型的閥控缸系統,閥控缸系統數學模型由3個基本方程組成[10]。

(1) 比例換向閥線性負載流量方程,建立方程前做如下假設:供油壓力恒定,回油壓力為0,則比例換向閥線性負載流量方程如下:

qL=Kqxv-KcpL

(1)

式中,Kq—— 流量增益,m3·m·s-1

xv—— 閥芯位移,m

Kc—— 流量壓力系數,m3·Pa·s-1

pL—— 液壓缸壓力,Pa

液壓缸流量連續性方程如下式所示:

(2)

式中,Ae—— 液壓缸活塞有效工作面積,m2

Be—— 有效體積彈性模量,N·m-1

xp—— 活塞位移,m

Ctp—— 液壓缸總泄漏系數,m3·Pa·s-1

V0—— 進油腔容積,m3

(2) 液壓缸與負載力平衡方程,在負載彈簧力、慣性力、黏性阻力的共同作用下,力平衡方程可由下式表示:

(3)

式中,mt—— 活塞及負載折算到活塞上的總質量,kg

Bp—— 活塞及負載的黏性阻尼系數,kg·s-1

FL—— 負載干擾力,N

K—— 負載彈簧剛度,N·m-1

將式(1)~式(3)進行拉式變化并結合采煤機滾筒實際工況可得液壓缸活塞桿總的輸出位移為:

(4)

由式(4)可得活塞桿位移對閥芯位移的傳遞函數:

(5)

式中,wh—— 液壓固有頻率,rad·s-1

ξh—— 液壓阻尼比

Kce—— 總流量壓力系數

活塞位移對負載干擾力的傳遞函數為:

圖3 PID參數優化過程的仿真模型

(6)

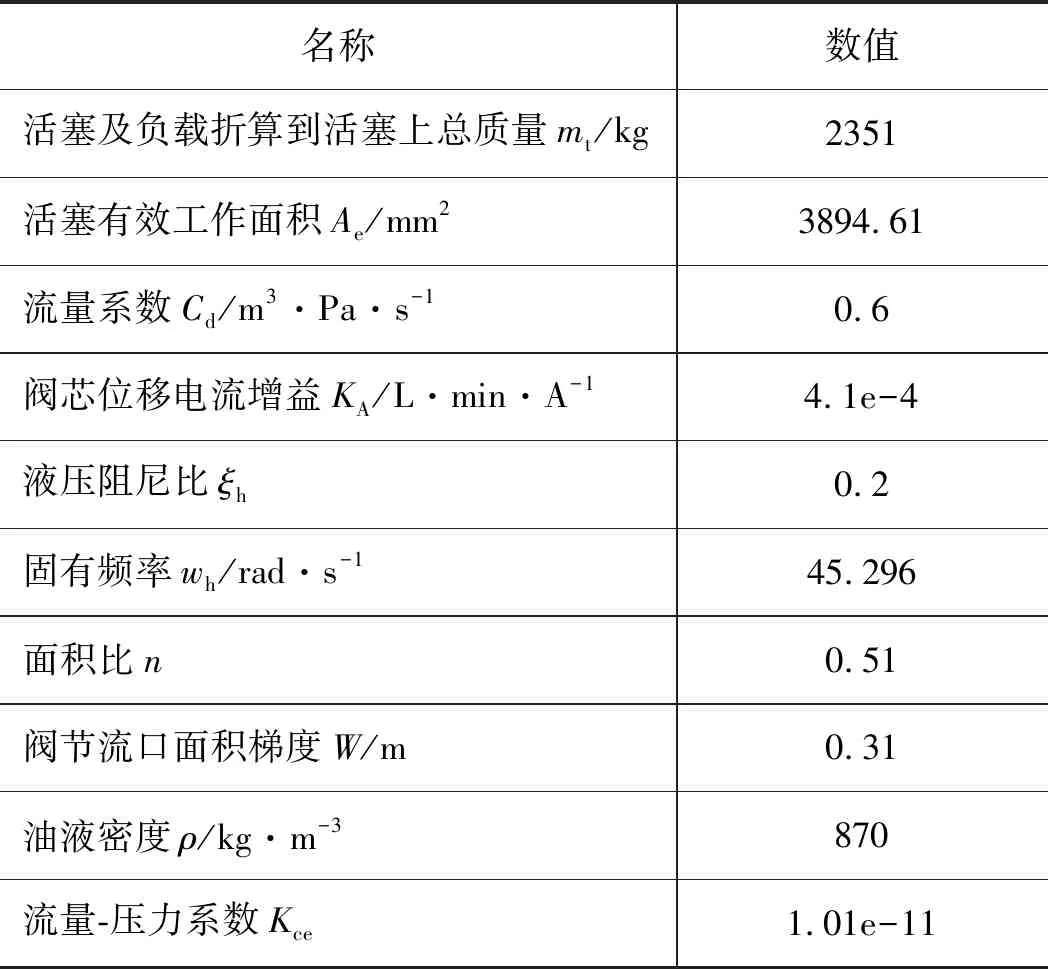

表1為截割頭升降控制系統主要參數,截割頭質心選取在升降液壓缸活塞桿與截割頭懸臂連接處。

將各參數代入式(5)和式(6), 活塞位移xp對閥

表1 技術參數

芯位移xv的傳遞函數為:

(7)

活塞位移xp對負載干擾F的傳遞函數為:

(8)

2 系統PID參數優化

比例換向閥存在中位死區特性,其可以造成系統響應滯后[11]。為實現高精度的截割頭升降控制,就要對死區進行補償。本研究采用靜態補償算法實現對死區的補償,如式(9)所示:

U=U0+UC

(9)

式中,U—— 死區補償后輸出電壓,V

U0—— 未補償死區輸出電壓,V

Uc—— 死區補償電壓,V

Uc的選取遵循如下規則:當U0>0時,Uc=Uk1;當U0=0時,Uc=0;當U0<0時,Uc=-Uk1。式中Uk1為補償電壓常量,其取值近似等于死區幅值控制電壓。

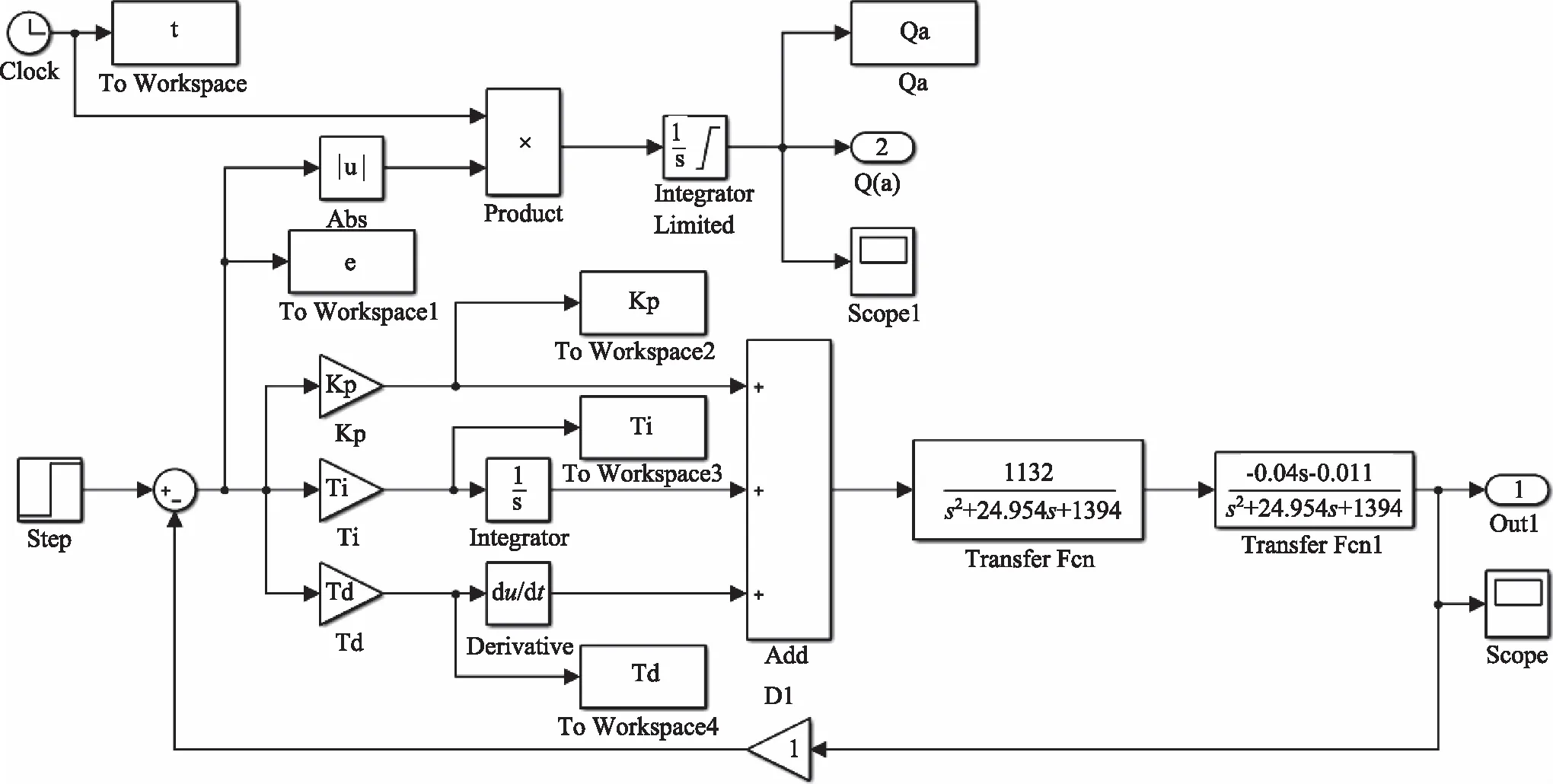

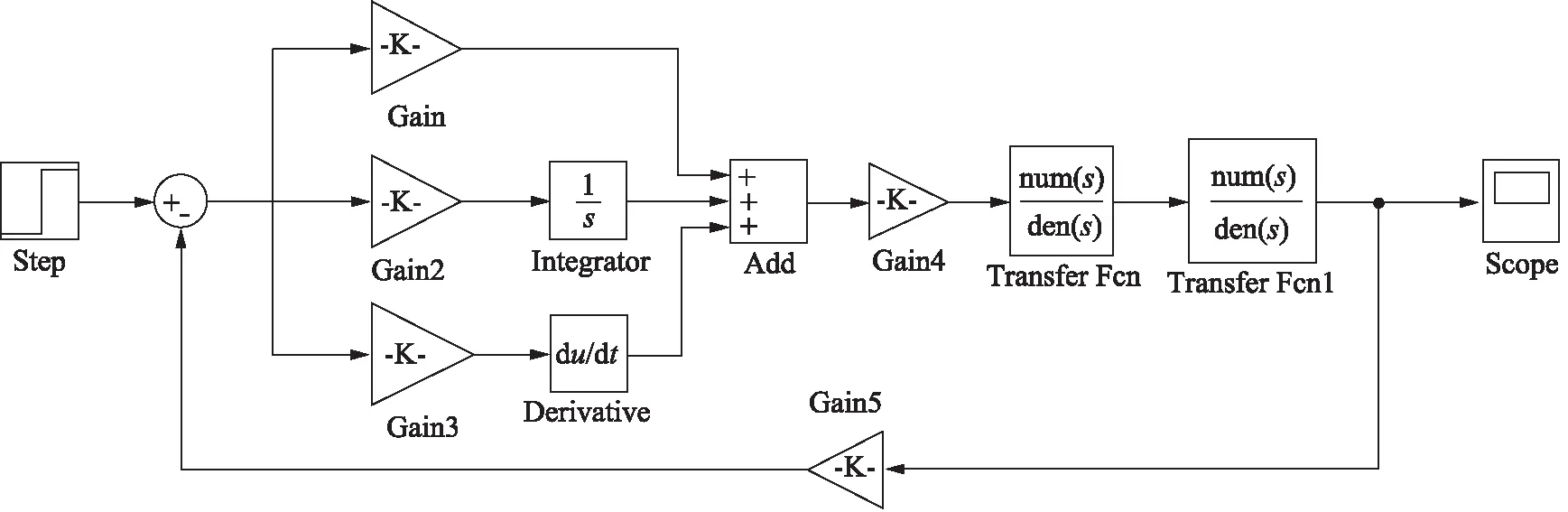

液壓缸位置控制常采用PID控制器, PID控制器中最重要的是其3個參數的優化。下面分別采用螢火蟲算法和果蠅算法優化PID參數。PID參數優化過程的仿真模型如圖3所示。

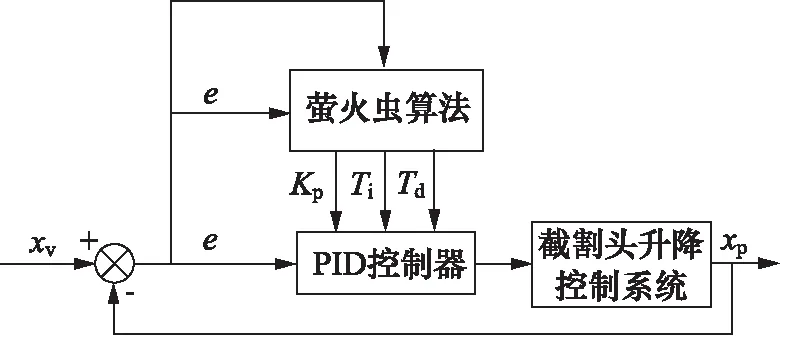

首先采用螢火蟲算法優化PID參數[13],其結構框

圖4 螢火蟲算法優化PID參數

圖如圖4所示。

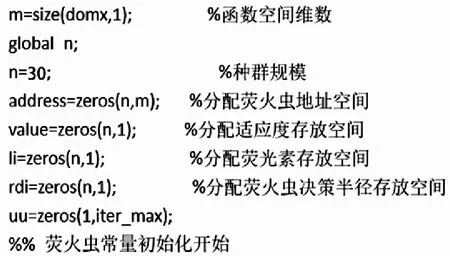

在MATLAB中對螢火蟲算法優化PID參數程序進行編寫,部分程序如圖5所示。

圖5 螢火蟲算法優化PID參數程序實現

參數設置如下:設置螢火蟲種群規模n為30,初始熒光素L0為5,熒光素濃度揮發速度系數ρ為0.4,螢火蟲個體更新速度系數γ為0.6,決策域范圍更新系數初始值β為0.08,螢火蟲的初始步長w(0)為0.03,最大迭代次數為100,最小移動步長0.0001,最大移動步長為1。采用ITAE作為適應度函數,如式(10)所示:

(10)

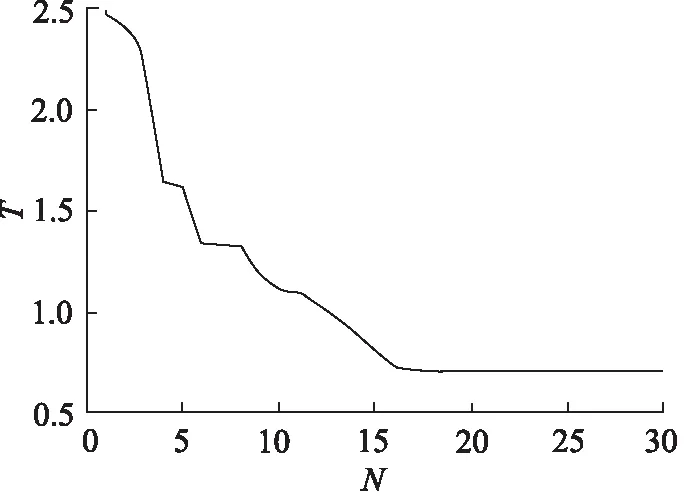

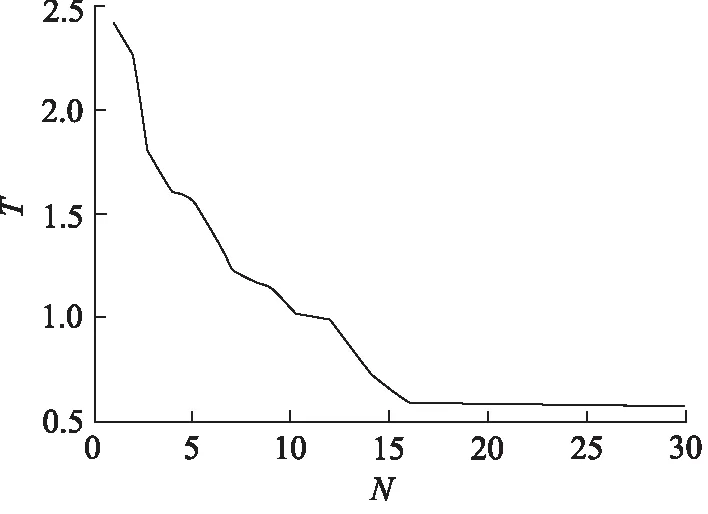

經過30代迭代,得到相應的適應度T迭代次數N曲線如圖6所示。

圖6 適應度迭代曲線(螢火蟲算法)

優化后可獲得螢火蟲算法優化后的PID參數分別為:Kp=12.49,Ti=0.92,Td=0.05。

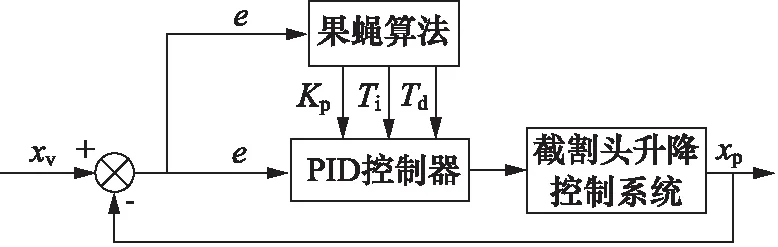

再次采用果蠅算法優化PID參數[14],如圖7所示為其結構框圖。

圖7 果蠅算法優化PID參數

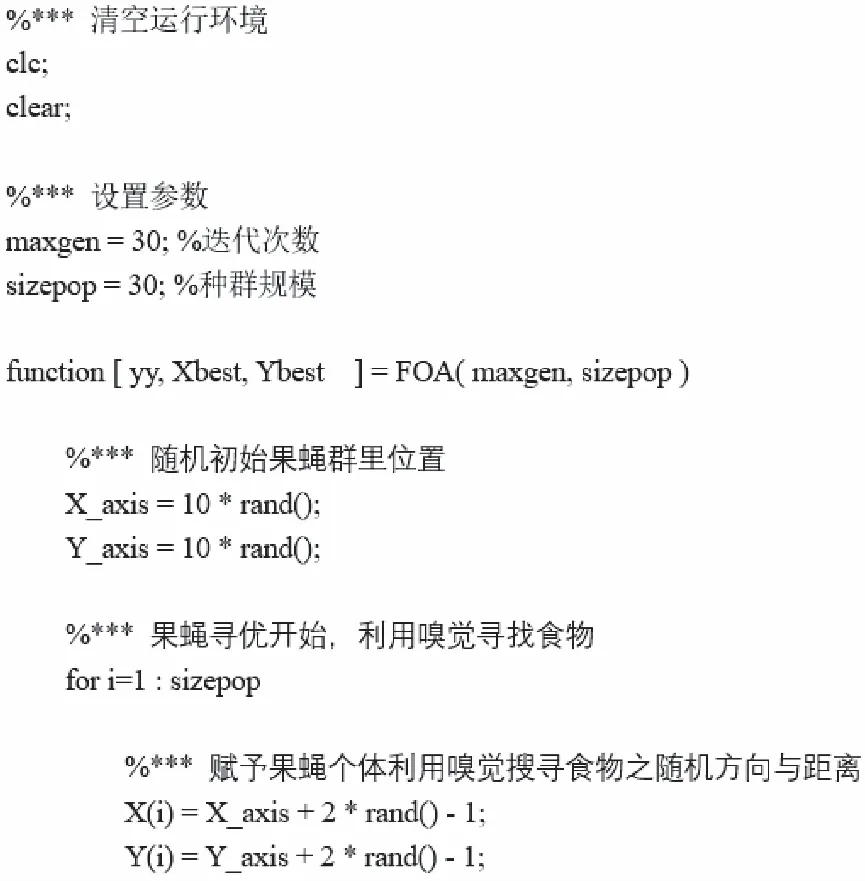

在MATLAB中對螢火蟲算法優化PID參數程序進行編寫,部分程序如圖8所示。

圖8 果蠅算法優化PID參數程序實現

具體過程如下:設置果蠅初始種群大小為30,迭代次數30。3個參數Kp,Ti和Td的初始取值為20, 0.6, 0.2,搜索范圍設置為(0,150)。同樣采用ITAE作為適應度函數。

經過30代迭代,果蠅適應度提高,得到相應的適應度迭代曲線如圖9所示。分析圖6和圖9可知,用果蠅算法進行PID參數優化時,適應度函數收斂速度更快,更平緩的達到最優值。

圖9 適應度迭代曲線(果蠅算法)

優化后可獲得果蠅算法優化后的PID參數為:Kp=10.16,Ti=1.07,Td=0.08。

圖10 截割頭升降控制系統仿真模型

3 系統仿真

在Simulink中將經螢火蟲算法和果蠅算法優化的PID參數加入到仿真模型中,如圖10所示。

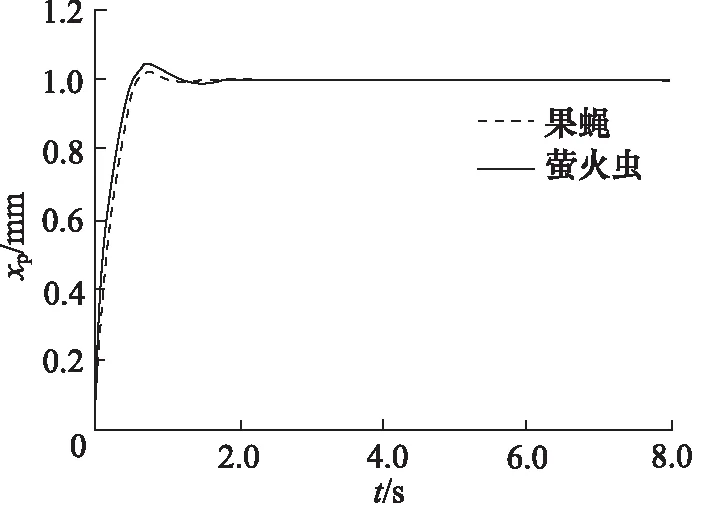

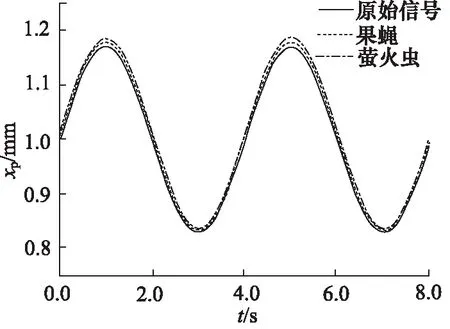

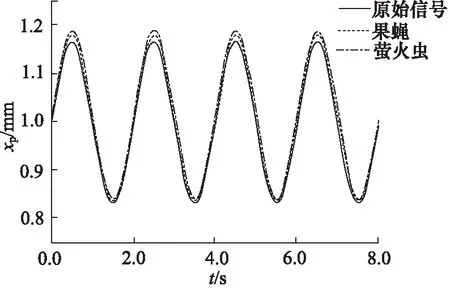

分別給出系統幅值為1 mm的階躍信號以及不同頻率的正弦信號,仿真結果如圖11~圖13所示。本研究為簡化敘述,稱螢火蟲算法優化的PID控制器為FA-PID控制器,果蠅算法優化的PID控制器為FOA-PID控制器。

圖11 階躍信號

分析圖11以及仿真數據可以看出,FA-PID控制器出現了較大的超調,而FOA-PID控制器超調量較小,并且FOA-PID控制器達到穩態值的速度更快。

分析圖12、圖13以及仿真數據可以看出, FA-PID

圖12 0.25 Hz正弦信號

控制器以及FOA-PID控制器都能很好的追蹤信號,但FOA-PID控制器在最大跟蹤誤差和平均跟蹤誤差方面優于FA-PID控制器。

圖13 0.5 Hz正弦信號

4 實驗研究

為了驗證FOA-PID控制器能否應用于實際系統,在徐工EBZ200型懸臂式掘進機實驗臺上進行實驗研究,如圖14所示。

圖14 徐工EBZ200型懸臂式掘進機實驗臺

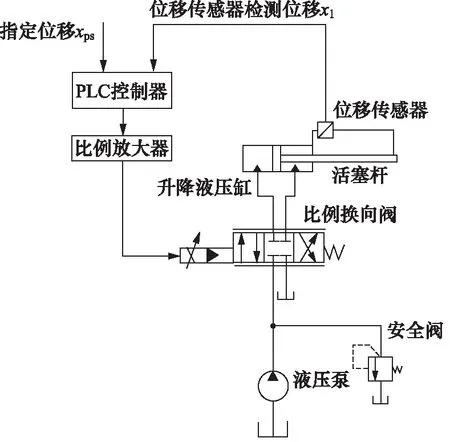

實驗系統原理如圖15所示。系統工作原理簡述如下:本系統采用流量控制,液壓缸活塞桿的輸出值由位移傳感器采集并將該值反饋給PLC控制器,與系統給定位置值作比較,當兩值存在偏差時,由PLC輸出電壓經比例放大器放大后控制比例換向閥開口量的大小,進而液壓缸活塞桿運動,位置傳感器不斷反饋活塞桿實時位移值,當活塞桿實時位移值等于系統給定位置值時,活塞桿停止運動,進而實現對懸臂式掘進機截割頭升降的控制。

圖15 徐工EBZ200型懸臂式掘進機實驗系統原理

實驗所用液壓泵參數為型號為力士樂A10VSO 80,排量為80 mL/r,額定轉速為1500 r/min。比例換向閥主要參數為:型號為力士樂85-2X/G24K31,公稱流量qv為85 L/min,最大允許流量為200 L/min,公稱規格尺寸為15 mm。控制器采用西門子PLC300。位移傳感器采用的是美國OMEGA的LVDT傳感器。

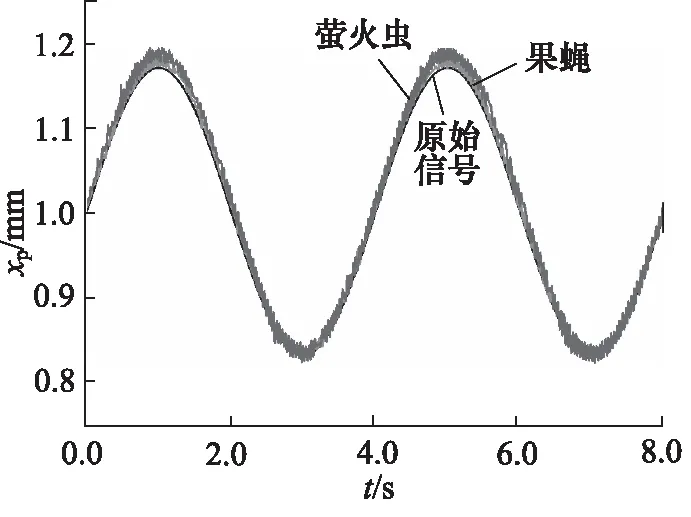

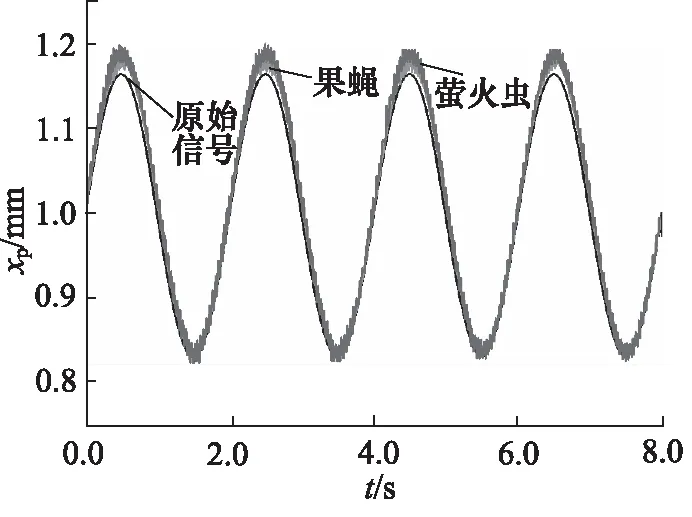

分別給系統幅值為1 mm的階躍信號以及不同頻率的正弦信號,得到實驗結果如圖16~圖18所示。

圖16 階躍響應試驗曲線對比

分析圖16以及實驗數據可以看出,FA-PID控制器和FOA-PID控制器響應時間均在2.5 s左右,FOA-PID控制器的超調量略小于FA-PID控制器。系統達到穩態時,FOA-PID控制器存在0.05 mm的穩態誤差,而FA-PID控制器存在0.07 mm 的穩態誤差。

圖17 0.25 Hz正弦響應試驗曲線對比

圖18 0.5 Hz正弦響應試驗曲線對比

分析圖17、圖18以及實驗數據可以看出,FA-PID控制器以及FOA-PID控制器都能很好的追蹤實驗信號,但FOA-PID控制器在最大跟蹤誤差和平均跟蹤誤差方面均優于FA-PID控制器,此結論和仿真結論相同。

5 結論

為提高懸臂式掘進機截割頭升降控制精度,在建立系統數學模型數基礎上,分別采用FA算法和FOA算法對PID參數進行優化,對FA-PID控制器和FOA-PID控制器控制性能進行了仿真分析,并為了驗證兩種控制器實際控制性能進行了實驗研究。主要得出以下結論:

對于幅值為1 mm 的階躍信號以及不同頻率的正弦信號,FOA-PID控制器響應性能均優于FA-PID控制器, FOA-PID控制器更能滿足懸臂式掘進機對于截割頭升降控制精度的要求。