固態硬盤用半撓性印制板開發

胡倫洪 李超謀 馮 濤 周 倩

(廣合科技有限公司,廣東 廣州 510310)

0 前言

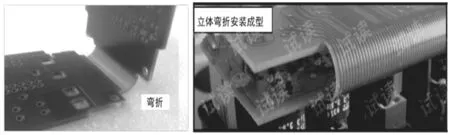

半撓性印制電路板(Semi-Flex PCB),是在標準的硬板加工過程中結合控深銑削加工或采用盲槽銑開蓋或開通窗工藝獲得的一種用于靜態彎折的PCB,常采用非對稱的疊層結構,只適用于受靜態應力的安裝過程。通常在一些應用場合中并不需要持續動態的彎折,比如只在安裝、返工和維修時需要進行有限次的彎折,采用常規的剛撓結合板顯然“大材小用”且成本過高,此時采用具有一定彎折能力的半撓性板即可滿足要求。如圖1為常見的半撓性板。

半撓性PB優點:

(1)由于采用薄型剛性FR-4板材去替代聚酰亞胺(PI)型的撓性覆銅板層壓板(FCCL),因而這種技術可以大大降低其生產成本;(2)具有比柔性板材更好的尺寸穩定性;(3)和剛撓結合板一樣可具備三維立體安裝的可能性;由于更少的接口而提高可靠性;

半撓性PCB缺點:

圖1 半撓性PB

(1)彎折區域角度較小;(2)彎折區域彎折半徑較大;彎折次數較少;(3)彎折區域受控深銑的機械設備能力限制,該區域殘留介質厚度不均勻;(4)傳統半撓性板有采用盲槽開蓋、通槽工藝存在彎折區域覆型過度折痕產生;當客戶設計產品彎折半徑縮小至3 mm~5 mm,彎折角度>90°,彎折區域存在阻抗線路設計時上述加工工藝則無法實現。本文主要講述的是針對此類產品的加工方法的可行性研究。

2 產品實現可行性分析

2.1 產品技術指標

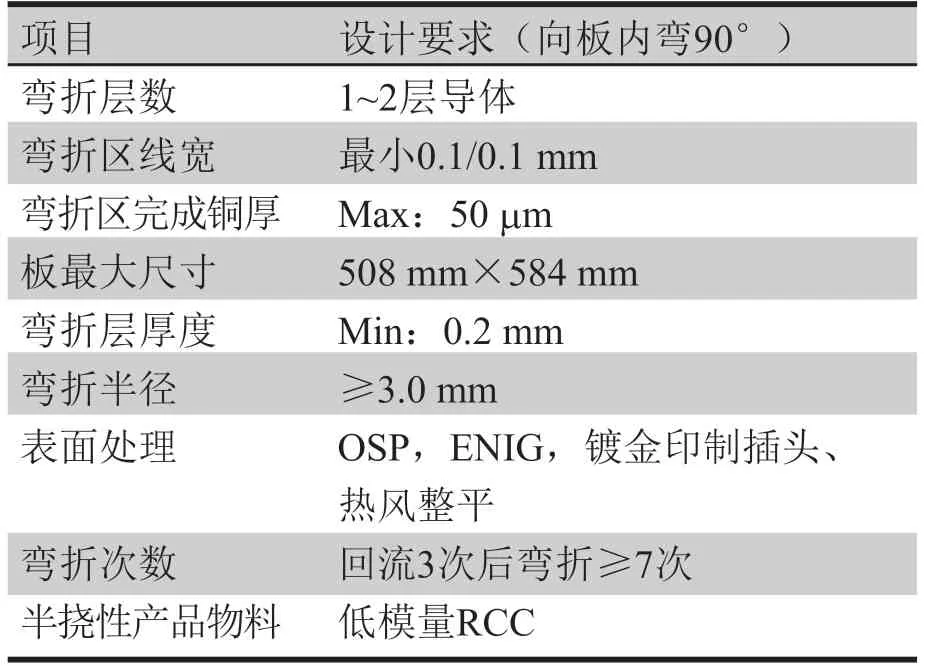

產品實現可行性分析見表1所示。由于該產品彎折角度與變折半徑提出了更高要求,以往采用剛性薄芯板代替聚酰亞胺方案不可取,該產品結構實現需要在行業尋找更薄且具有一定彈性模量的物料予以實現。

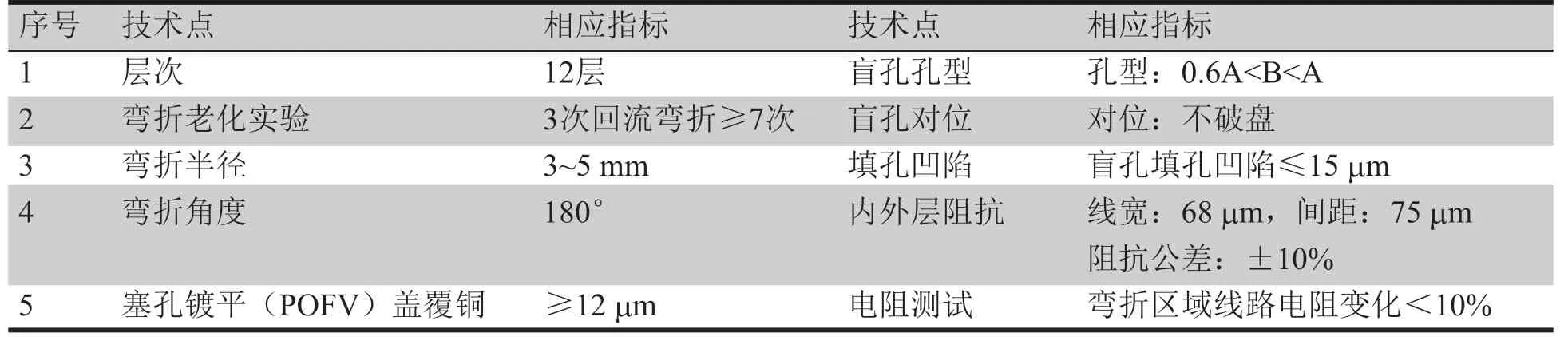

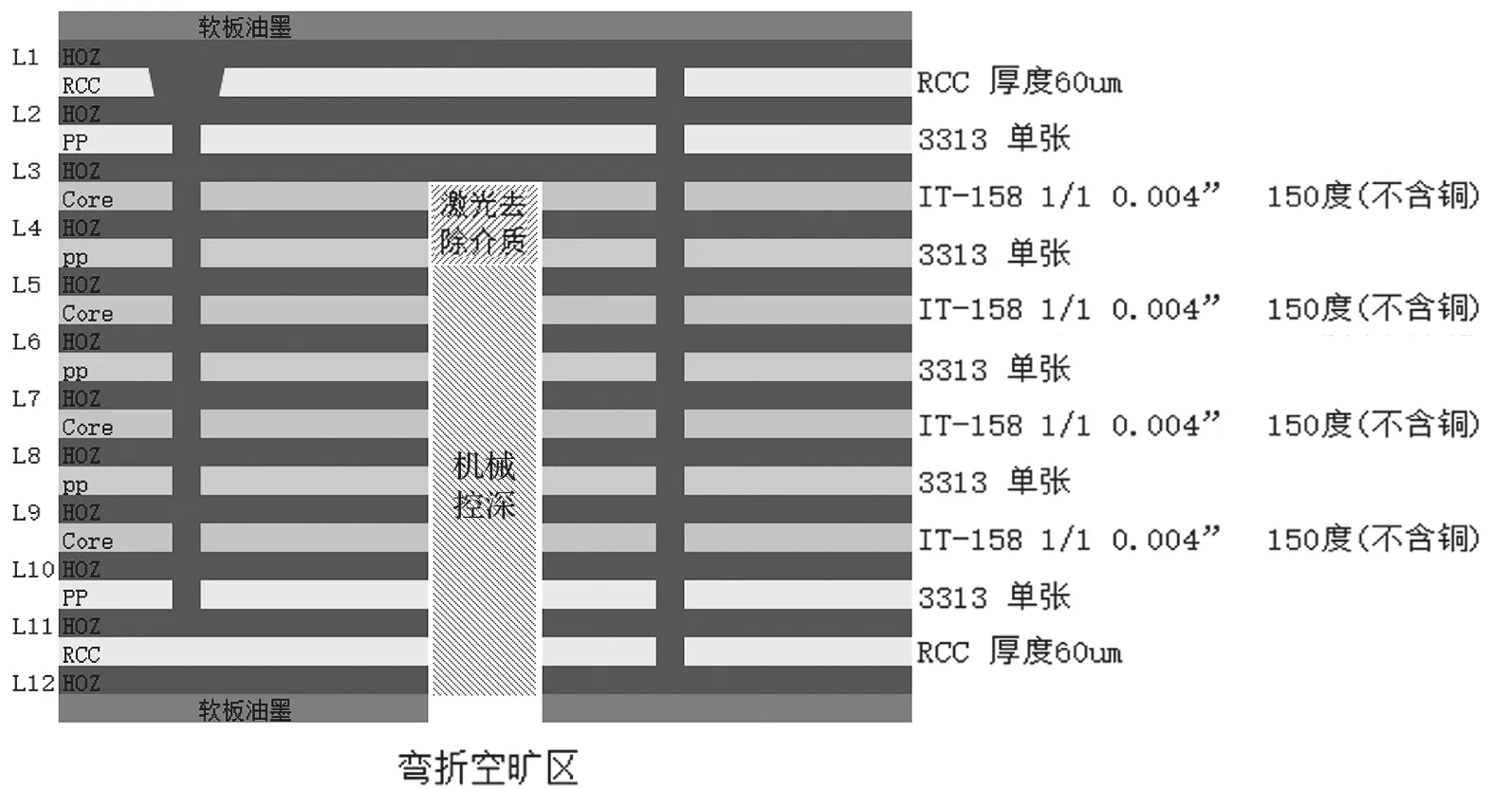

表1 產品指標

2.2 針對技術指標識別出的難點策劃相應的技術路線

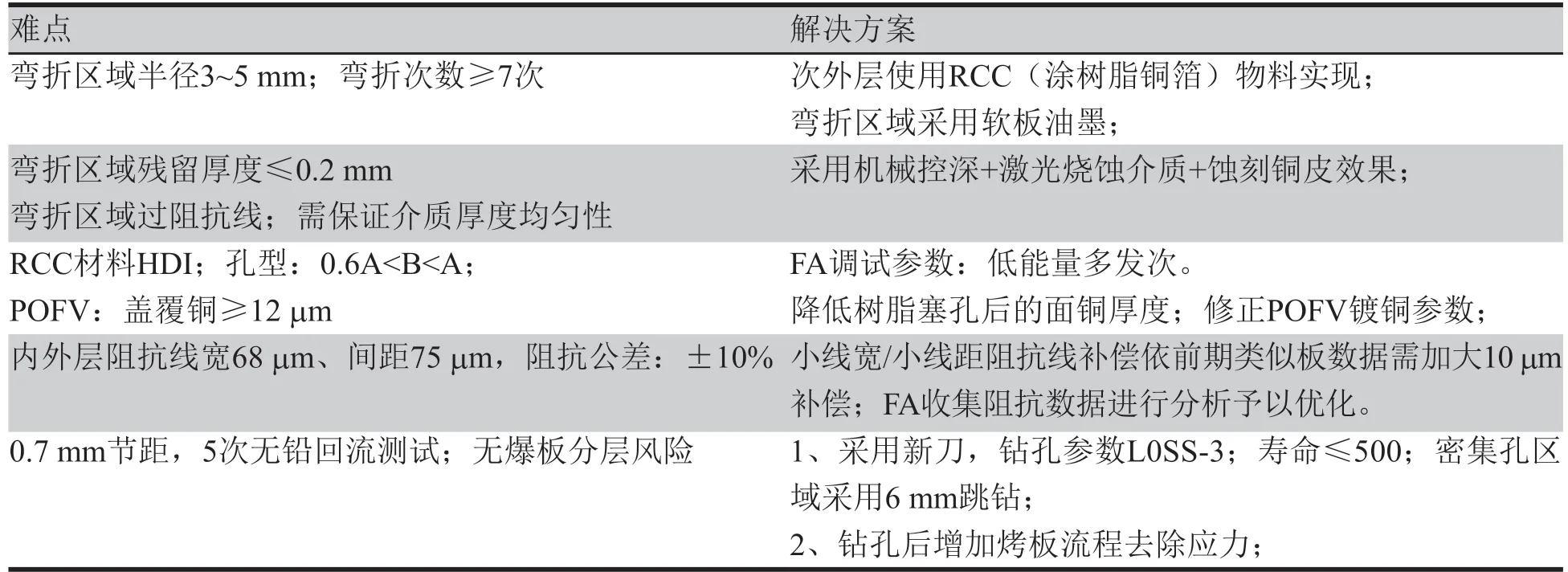

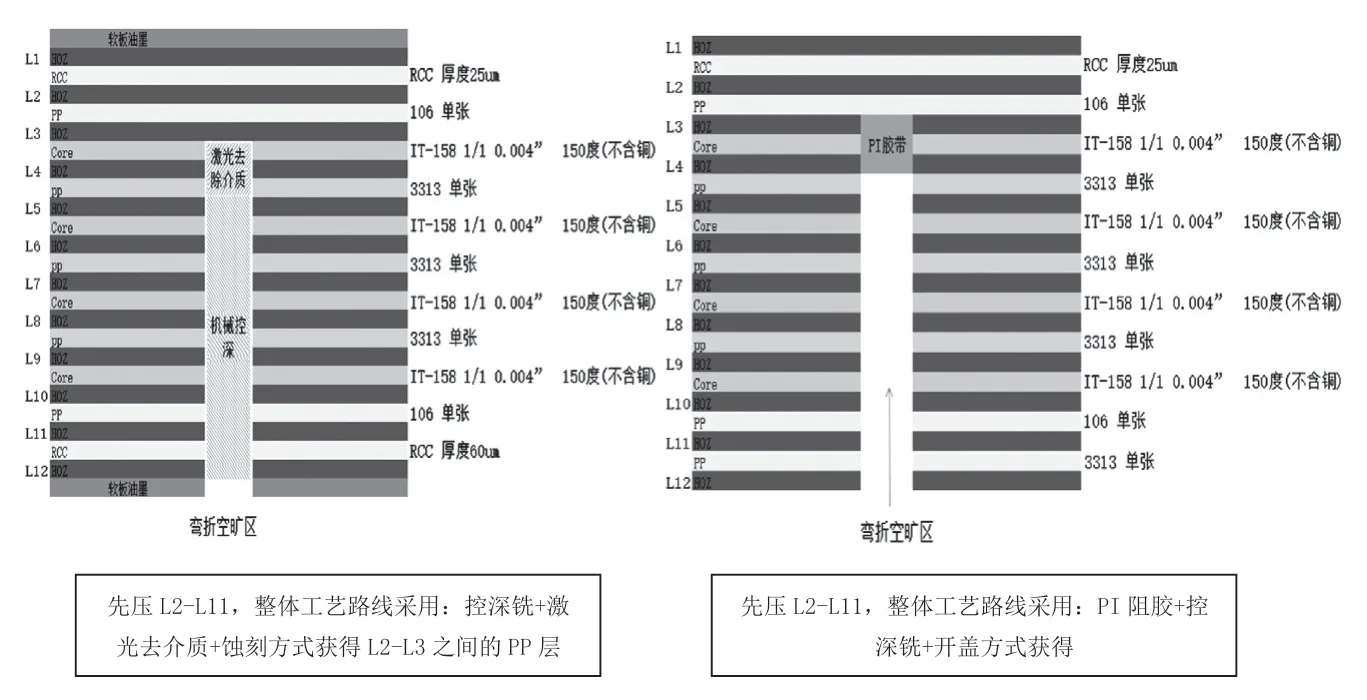

產品設計疊層與加工路線,見圖2所示。

圖2 半撓性PCB結構

表2 工藝路線方案

此固態硬盤(SDD)用產品;只是客戶端從產品結構的實現與相關熱性能/電性能方面進行考量;整體工藝路線采用:RCC+PP,控深銑+激光燒蝕介質的方案;在制定出加工路線的同時也針對技術指標的難點給出了相應的策劃,具體見表2所示。

3 產品開發歷程

3.1 產品涉及物料評估

該項目涉及的產品在產前策劃階段與行業覆銅板廠商進行了一定溝通,最終有A、B、C三家覆銅板廠商提供相應物料,產品制作前針對該物料進行了熱應力、5次回流后彎折實驗品質評價,其結果為:供應商A、B滿足要求,供應商C的彎折后銅皮褶皺不符合需求。

3.2 產品結構加工路線評估

3.2.1 測試板疊層方案及工藝設計

針對該產品彎折區域殘留厚度≤0.2 mm且該區域有阻抗線的走線設計,故針對兩種加工方案(圖3)進行了相應的評估。RCC厚度2 μm/18 μm銅箔,RCC+PP疊層(PP厚度100 μm),彎折直徑5.6 mm。

3.2.2 測試板生產過程及評測項目

測試板生產過程及評測項目見表3所示。

加工路線及RCC物料的使用均可滿足彎折半徑2.8 mm;結合產品彎折區域有阻抗設計,該區域介質厚度需一致性,故后續正式產品采用RCC+PP(控深銑+激光介質)方案。

3.3 正式產品加工過程跟進情況

3.3.1 關鍵生產過程

關鍵生產過程跟進表,見表4所示。

3.3.2 品質監控

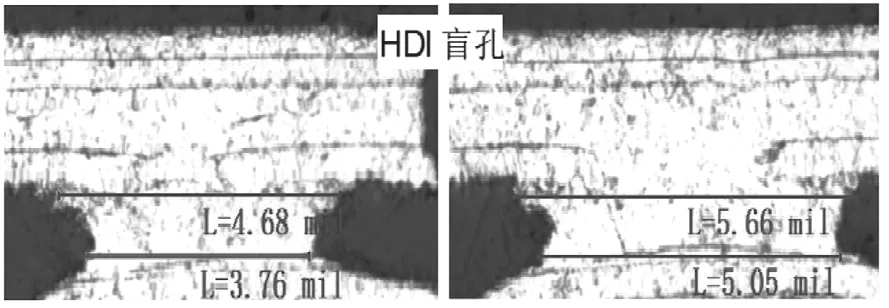

(1)盲孔孔型。

測試盲孔孔型、對位、填孔凹陷,測量位置在HDI盲孔孔鏈。參考IPC-TM-650之2.1.1,要求:孔型:0.6A<B<A;對位:不破盤;盲孔填孔凹陷≤15 μm。測量結果都符合要求,如圖4所示。

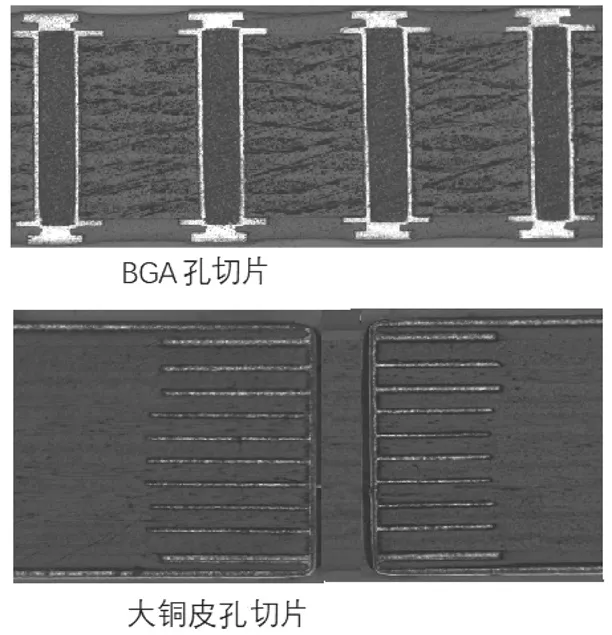

(2)熱應力測試。

測量位置在BGA,HDI,大通孔,大銅皮模塊,各2PCS。參考IPC-TM-650之2.6.8,要求測試后外觀檢查未發現分層起泡現象、無阻焊剝離。測量結果都符合要求,如圖5所示。

(3)鍍層附著力測試。

圖3 半撓性板兩種工藝方案

表3 評測項目與結果

圖4 盲孔孔型

圖5 熱應力測試后切片

參考IPC-TM-650之2.4.1,膠帶上應該沒有的鍍層顆粒或導體圖形被撕起,沒有鍍層顆粒或圖形附在膠帶上。測試結果都符合要求。

(4)回流焊測試。

參考IPC-TM-650之 2.6.27,無鉛回流測試(5次),然后微切片檢查。回流測試后外觀檢查及切片檢查確認未發現分層起泡現象、無阻焊剝離、無內層孔銅分離、無拐角裂縫、無樹脂內縮、孔壁無拉離、無銅瘤&玻纖突出,釘頭、燈芯效應及玻璃布發白現象符合規范。

(5)耐彎折測試。

回流三次后彎折≥7次,彎折半徑5 mm,要求線路阻值變化率≤10%;兩種材料加工完成后均可滿足彎折≥7次,線路阻值變化率≤10%,數據見圖6所示。

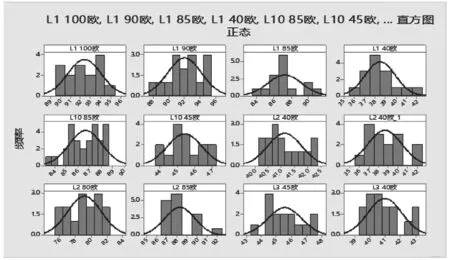

(6)耐彎折區域阻抗。

阻抗測試整體均合格,如圖7所示。各品質監控結果均滿足客戶質量管控項,且交付后客戶未有異常反饋。

3.4 產品開發整體輸出結果

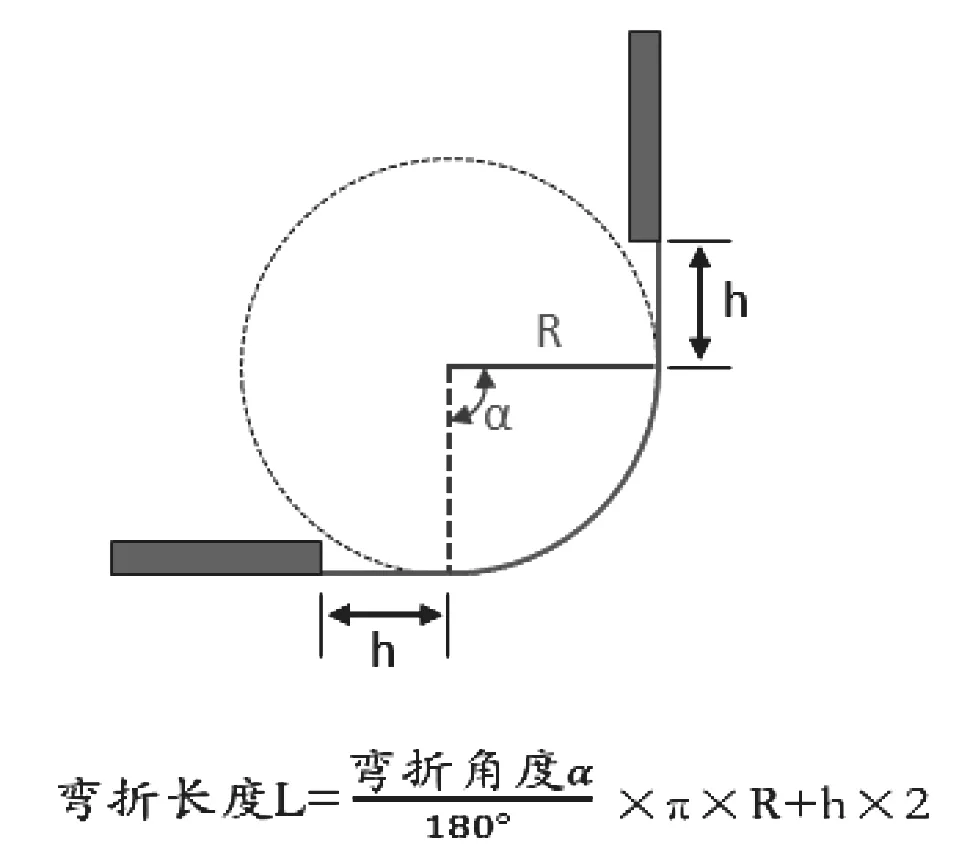

半撓性產品特性表,見表5所示。半彎曲彎折長度計算圖,見圖8所示。

圖6 彎折試驗數據

圖7 耐彎折區域阻抗測試數據分布

表5 半撓性產品特性

圖8 半彎曲彎折長度計算

4 結論與后續工作方向

對固態硬盤用撓性產品開發過程;主要是挖掘客戶端的產品需求,識別技術難點;采用較新的工藝進行開發該產品,最終滿足客戶技術指標且通過認證。在開發該產品過程中主要采用了以下方案。

(1)針對該產品技術特點與品質管控項充分做好產品調研;(2)充分整合供應商技術資源開發相應的RCC物料;(3)采用控深銑+激光去除介質+蝕刻銅工藝,確保了彎折區域介質厚度一致性;(4)采用低模量RCC物料結合本文涉及的工藝可實現回流3次后彎折次數>7次。

該產品制作工藝主要是采用激光加工盲槽燒蝕介質方式,該方式存在激光能量及疊孔密集存在燒穿銅層損傷彎折區域介質的問題;后續針對激光加工盲槽方式的生產參數及工程文件制作需加以研究進行改善。