危險品半掛運輸車氣壓EBS功能與系統設計*

喻兵, 趙燃, 楊凡, 李剛炎

(武漢理工大學 機電工程學院, 湖北 武漢 430070)

危險品半掛運輸車是一種道路運輸危險貨物的專用車輛,所載貨物的危險特性導致其發生的事故往往是災難性的。因此,各國均對其安全性能作出了嚴格要求,如歐洲的危險品公路運輸歐洲協議(ADR協議)、中國JT/T1285-2020《危險貨物道路運輸營運車輛安全技術條件》等。

電控氣壓制動系統(Electronical Controlled Braking System,EBS)的主要功能是將制動意圖和車輛狀況信息通過電子信號實時、快速地傳輸給電控單元(ECU),ECU將這些信息進行匯總、分析和計算后,控制對應的制動壓力控制閥等元件輸出相應制動壓力,使車輛的各軸制動氣室迅速作出制動,達到快速的制動效果。這種通過電信號控制的制動系統具有突出的優勢,也是車輛氣壓制動系統的未來發展方向,國家標準中也針對總質量大于或等于12 t的危險貨物運輸貨車提出了裝備電控制動系統的明確要求。現有成熟的氣壓EBS產品基本掌握在國外少數企業如威伯科、克諾爾等手中,國內關于這方面的研究多為基于這類產品的控制策略開發。雖然目前國內產品有小批量裝車,但其核心零部件仍基本采用國外技術,且未結合危險品運輸車的實際特點進行針對性設計,無法滿足車輛智能制動的發展和制動安全性能需求。為此,該文通過分析現有制動系統的不足,根據法規對危險品半掛運輸車的要求,對氣壓EBS進行功能需求分析、細化各項性能指標,結合該類車輛的實際特性和傳統氣壓制動系統組成,提出適用于危險品半掛運輸車的氣壓EBS方案。

1 危險品半掛運輸車及其氣壓制動系統

1.1 危險品半掛運輸車及其對制動的要求

危險品是指具有爆炸、易燃、毒害、感染、腐蝕、放射性等危險特性,在運輸、儲存、生產、經營、使用和處置中容易造成人身傷亡、財產損毀或環境污染而需要特別防護的物質和物品。 根據危險品的特性,國家標準將其劃分為九大類共2 000多種,不同類別的危險品性質各異,其物理和化學性質差異很大,其運輸車輛也大不相同。如易燃固體危險品的運輸常采用易燃固體廂式運輸車,非獨立包裝的液體常采用載有大型儲存容器的罐式車輛運輸,這類車輛若受到較大撞擊或較大幅度振動,會引起容器內液體晃動,將對車輛的穩定性造成重要影響。

根據文獻[9]對2013—2018年國內近千起危險品道路運輸事故的分析,由車輛側翻導致的事故占44.19%,側翻是目前國內危險品運輸事故的主要形式,保障危險品運輸車的側傾穩定性對提高危險品運輸安全十分重要。而制動系統是控制車輛行駛過程中穩定性的關鍵,其響應時間、制動壓力的精確控制等對車輛的穩定性和安全性十分重要,尤其是大型半掛式車輛,這類車輛具有重量大、尺寸大、質心高及危險性高等特點,更易因制動系統性能不足發生側翻、碰撞和追尾等事故。

相較于常規車輛,危險品半掛運輸車還需滿足以下要求:1) 全車所有車輪裝備盤式制動器,車輛裝備ABS防抱死裝置;2) 所有行車制動器裝備制動間隙自動調整裝置;3) 危險品運輸車具有限速功能,否則配備限速裝置,最高時速不超過80 km/h;4) 保證運輸液體危險貨物的車輛行駛速度大于5 km/h時緊急切斷閥能自動關閉;5) 轉向輪裝備輪胎爆胎應急防護裝置(TESD);6) 各車輪制動力能獨立精確控制;7) 裝備緩速器或其他輔助制動裝置。

1.2 氣壓制動系統的結構及工作原理

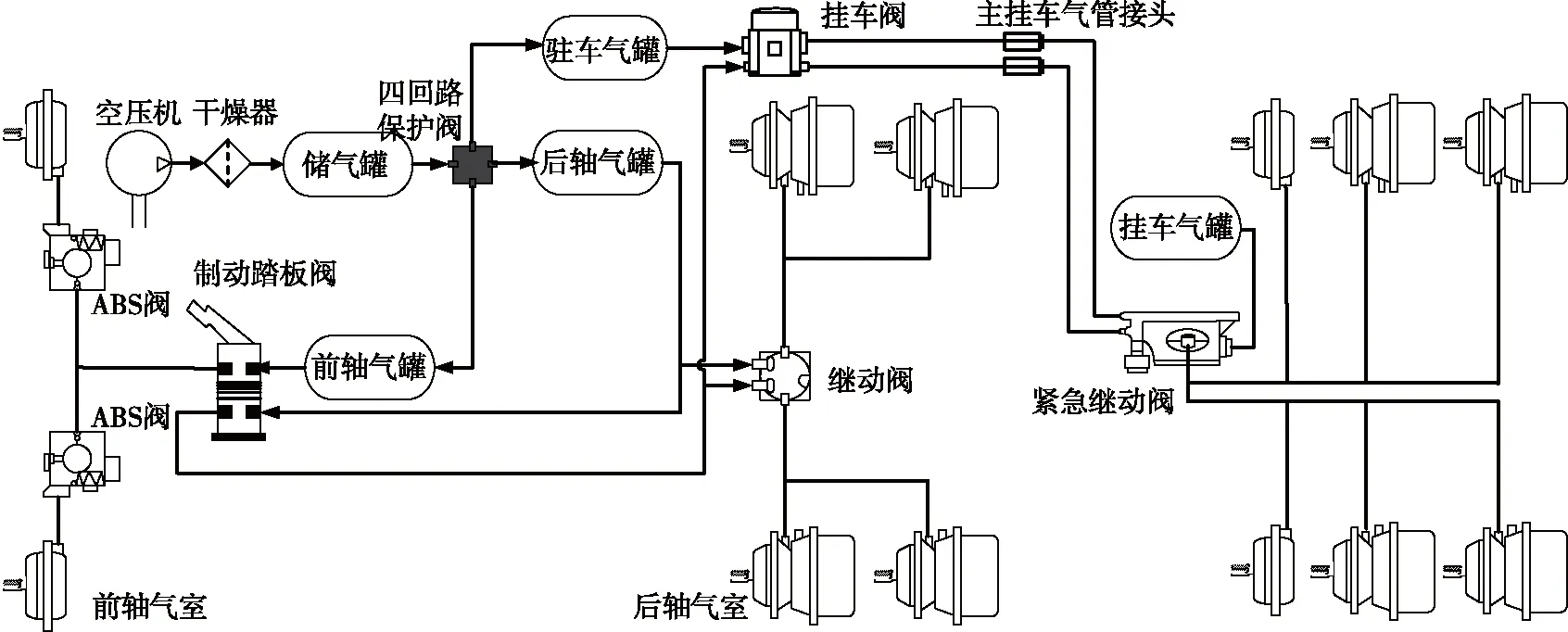

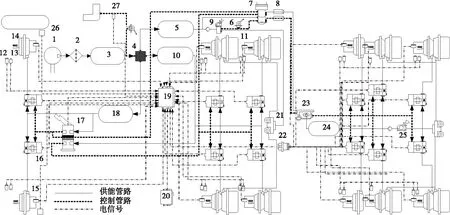

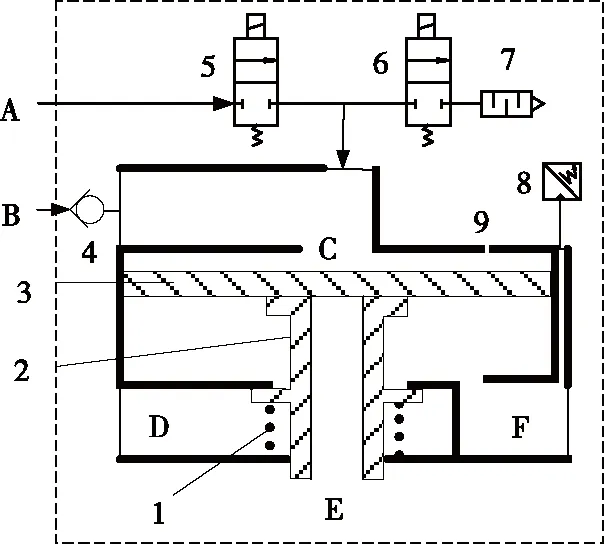

圖1為目前常見危險品半掛運輸車的氣壓制動系統。

圖1 危險品半掛運輸車傳統氣壓制動系統

由圖1可知:危險品半掛運輸車傳統氣壓制動系統的制動動作主要由制動踏板閥輸出的壓縮氣體控制,而半掛式車輛從主車至掛車的控制管路長,壓縮空氣流經這段管路將對制動系統的響應產生很長時延,這也是危險品半掛運輸車傳統氣壓制動系統的最大弊端。此外,傳統氣壓制動系統不能獨立控制各輪的制動壓力,且除基本制動功能外無法擴展其他功能,無法滿足危險品半掛運輸車的實際功能需求及車輛的智能化發展趨勢。因此,亟需開發一種合適的危險品半掛運輸車制動系統。

2 危險品半掛運輸車氣壓EBS功能設計

2.1 主要功能

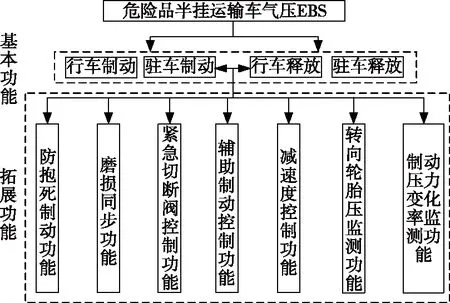

根據危險品半掛運輸車的實際需求及現有制動系統存在的問題,綜合分析,適用于危險品半掛運輸車的氣壓EBS需滿足圖2所示功能要求。

圖2 危險品半掛運輸車氣壓EBS的功能

制動壓力變化率監測功能主要是指對車輛制動過程中的壓力變化率進行監測。制動壓力變化率反映單位時間制動壓力的變化,按下式計算:

(1)

式中:κ為制動壓力變化率(Pa/s);Δp為制動壓力偏差(Pa);Δt為制動時間偏差(s)。

借助美術手段可以激發學生學習語文的興趣,還有利于學生理解課文內容,在此基礎上,還可以提高學生的文學審美情趣。那么如何運用美術手段為我們的語文教學服務呢?

制動壓力變化率是衡量車輛制動平順性的重要指標,制動的不平順將對危險貨物造成沖擊,為提高車輛的制動平順性,需對壓力變化率進行監測以實時調整控制策略。

2.2 關鍵性能指標

危險品半掛運輸車氣壓EBS除需滿足一定功能需求外,對于氣壓EBS的實際制動性能評價還有著更具體的指標要求。

(1) 壓力范圍。整個制動系統供能管路的壓力不超過0.7 MPa,且制動系統的壓力能在整個壓力范圍內任意調節。

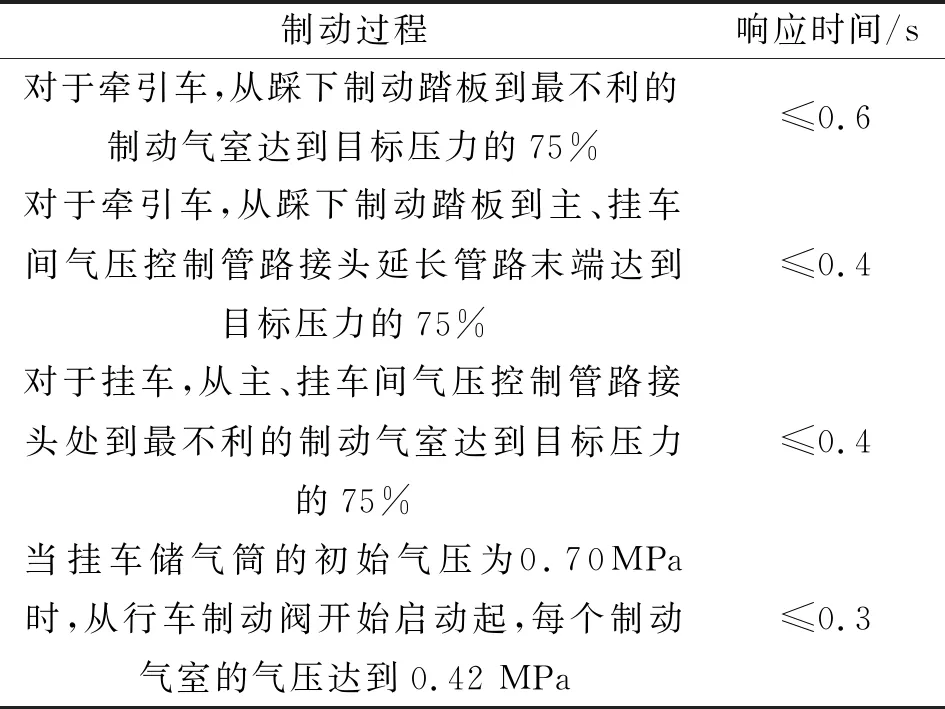

(2) 制動壓力響應時間。根據現有制動系統有關標準,危險品半掛運輸車氣壓EBS的壓力響應時間見表1。

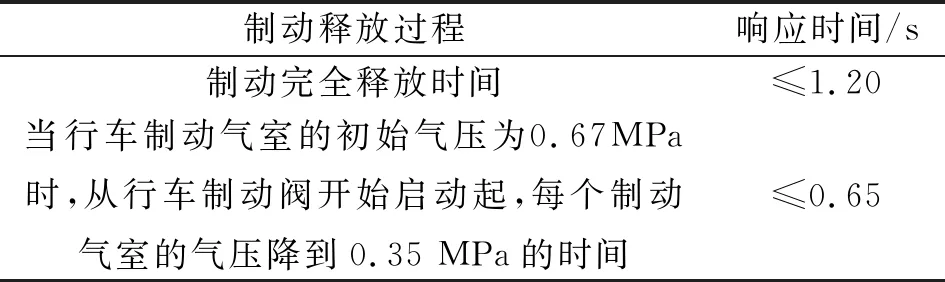

(3) 制動釋放時間。制動完全釋放時間是指從駕駛員松開制動踏板到整個制動動作消除所需要的時間。由于危險品半掛運輸車的軸數在3個以上,根據GB 7258-2017,其制動釋放時間應滿足表2的要求。

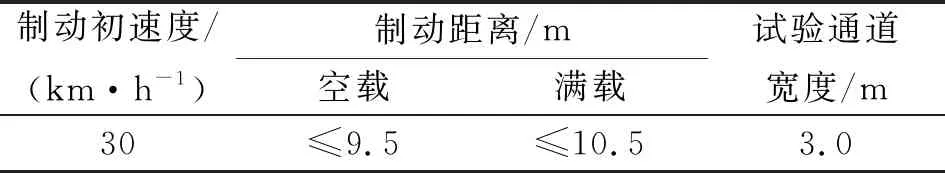

(4) 制動距離。根據GB7258-2017,危險品半掛運輸車的制動距離要求見表3。

表1 制動壓力的響應時間

表2 制動釋放時間

表3 制動距離要求

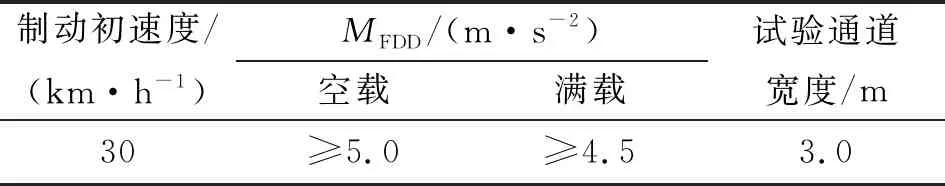

(5) 制動減速度。制動減速度反映制動力的大小。在評價汽車制動性能時,由于瞬時減速度變化較大,不好用某一時刻的值去衡量整個汽車制動性能的優劣,參照歐洲ECE R13法規采用充分發出的平均減速度MFDD來衡量(見表4),計算公式如下:

(2)

式中:vb為試驗車速,為0.8v0;v0為制動初速度;ve為試驗車速,為0.1v0;Sb為試驗車速從v0到vb的行駛距離;Se為試驗車速從v0到ve的行駛距離。

表4 制動減速度要求

3 危險品半掛運輸車氣壓EBS系統設計

3.1 系統結構

1空氣壓縮機;2干燥器;3儲氣罐;4四回路保護閥;5駐車儲氣罐;6半掛車制動手剎;7掛車閥;8主掛車氣管接頭;9駐車受控閥;10后軸儲氣罐;11雙腔制動氣室;12磨損傳感器;13輪速傳感器;14前軸制動氣室;15壓力微分計;16自動調壓閥;17電子制動踏板;18前軸儲氣罐;19 EBS ECU;20緩速器ECU;21快放閥;22半掛車電控接口;23緊急繼動閥;24掛車儲氣罐;25掛車駐車閥;26轉向輪胎壓傳感器;27緊急切斷閥控制管路壓力傳感器

3.2 系統工作原理

駕駛員踩下電子制動踏板時,制動踏板將駕駛員施加到制動踏板上的動作信息轉化為電信號并傳輸到EBS ECU,識別駕駛員的制動意圖。EBS ECU同時從輪速傳感器、磨損傳感器接收輪速和制動盤磨損信息,從壓力微分計接收各制動氣室的壓力變化率信息,綜合處理這些信息后,經過內置控制策略進行計算,向前軸、后軸、半掛車軸上的自動調壓閥輸出控制指令。自動調壓閥接收到指令后,根據該指令向各制動氣室輸出相應壓力,推動制動器實施制動動作。EBS ECU不斷接收各傳感器的實時反饋信號并修正控制目標值,從而提高制動安全性。

另外,EBS ECU根據輪速傳感器檢測的輪速信息和車輛其他傳感器采集的信息進行防抱死控制,發送相應防抱死控制信號控制自動調壓閥內部高速開關閥的通斷,使各軸車輪不至于抱死,以保證整車在制動時不會由于車輪抱死而發生側滑甚至甩尾等危險。

行車時,EBS ECU將實時接收緊急切斷閥控制管路壓力傳感器和壓力微分計的信號,若控制管路內有控制氣壓或制動氣室壓力波動較大,則表示緊急切斷閥未關閉或車輛運行狀態不平穩,EBS便采取制動措施將車速限制在5 km/h以下,并以指示燈閃爍的形式提醒駕駛員手動關閉閥門。

對于在轉向輪上安裝有爆胎應急安全裝置(TESD)的車輛,EBS ECU將實時檢測轉向輪胎壓傳感器的信號。在行車過程中如果出現爆胎情況,EBS ECU會根據轉向輪胎壓傳感器的異常反饋調整控制模式,配合TESD保證車輛的制動能力。

4 危險品半掛運輸車氣壓EBS仿真與驗證

4.1 系統仿真模型構建

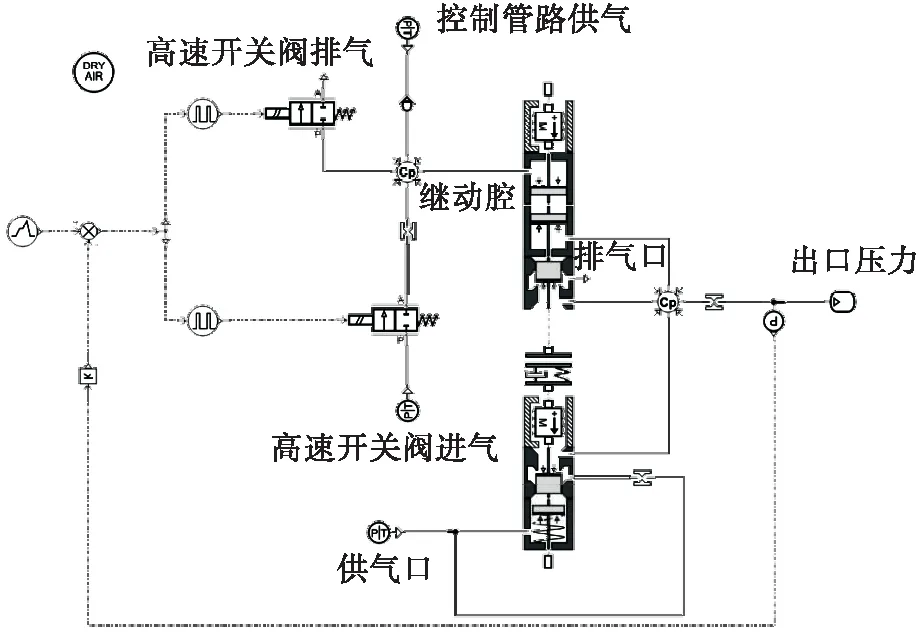

為分析上述危險品半掛運輸車氣壓EBS的實際性能,基于AMESim軟件,先根據系統各組成部件的結構及工作原理搭建各部件的AMESim模型,并封裝成超級元件組成氣壓EBS仿真模型庫,其中關鍵部件自動調壓閥的結構見圖4。

通過接收EBS ECU的信號控制高速開關閥的輸出壓力,直接控制自動調壓閥控制腔的壓力,繼而推動主閥芯向下運動,從而使主閥芯打開相應開度以輸出對應的制動壓力,還能通過控制管路輸入的壓縮氣體進行耦合調壓。

1回位彈簧;2主閥芯;3活塞;4單向閥;5高速進氣閥;6高速排氣閥;7消聲器;8壓力傳感器;9卸壓孔;A高速進氣閥供氣口;B控制管路輸入口;C控制腔;D進氣腔;E排氣腔;F出氣腔

采用氣動庫中二位二通電磁閥模擬高速開關閥,利用氣動元件設計庫中的相關模塊搭建閥體模型,構建自動調壓閥AMESim模型(見圖5)。

圖5 自動調壓閥AMESim模型

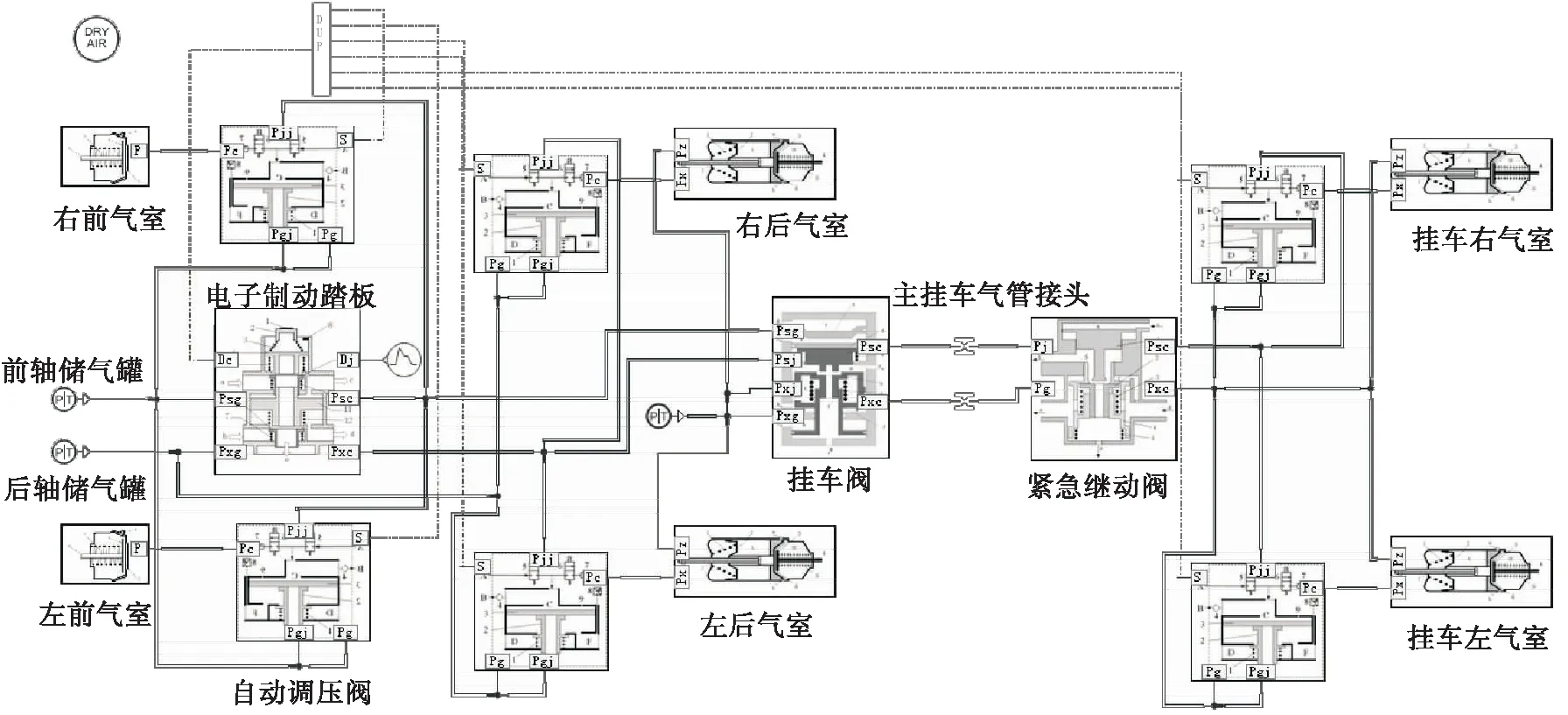

同理,在AMESim中依次構建電子制動踏板、掛車閥、緊急繼動閥、前軸制動氣室及雙腔制動氣室的AMESim模型并封裝,建立氣壓EBS模型庫。根據仿真模型庫及危險品半掛運輸車氣壓EBS方案構建系統的整體仿真模型(見圖6),其中牽引車后軸及掛車的3個軸均簡化為1個軸,其他傳感器及EBS ECU暫未考慮。

4.2 系統特性分析與驗證

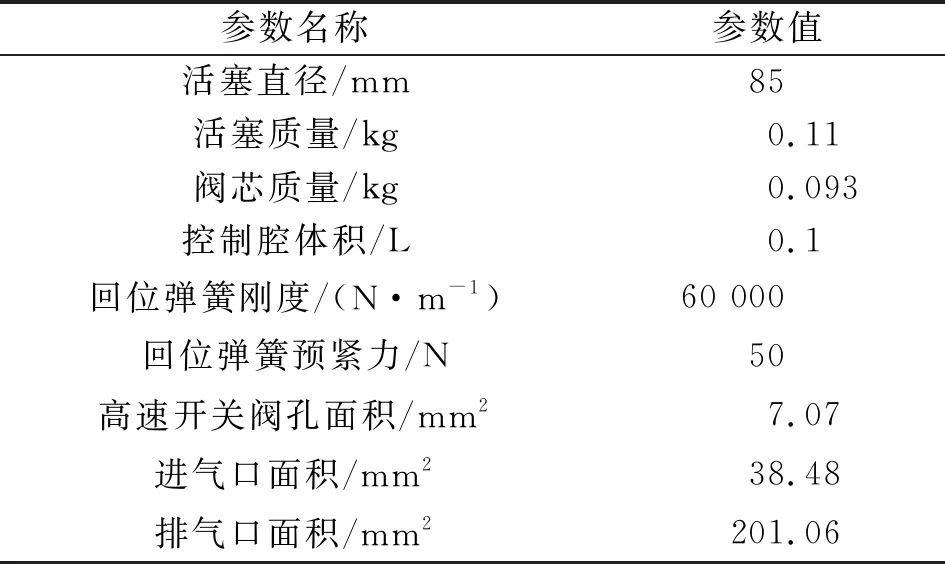

考慮到系統的壓力響應指標是反映其性能的關鍵,且系統的各輪壓力精確控制是其他各功能實現的基礎,主要針對這兩部分進行驗證。仿真時設定大氣環境壓力為0.1 MPa,假設氣源為一恒溫恒壓源,初始溫度為293.15 K,絕對壓力為0.8 MPa,仿真步長為0.001 s,仿真時間為0.6 s。主要部件自動調壓閥的仿真參數見表5。

圖6 危險品半掛運輸車氣壓EBS仿真模型

表5 仿真模型的主要參數

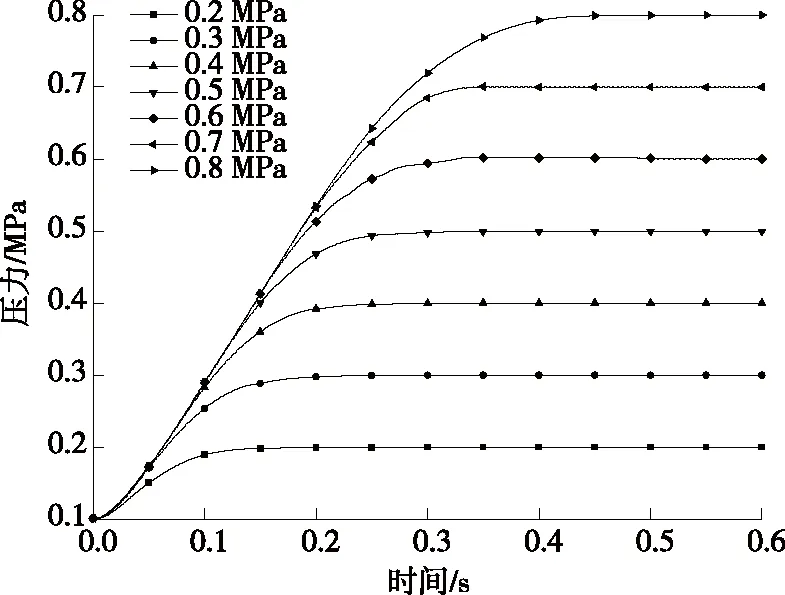

(1) 壓力范圍。通過給電子制動踏板不同的力信號,控制自動調壓閥得到0.2、0.3、0.4、0.5、0.6、0.7和0.8 MPa絕對壓力制動需求信號,以牽引車前軸制動氣室的壓力變化為對象,得到其壓力響應曲線(見圖7)。由圖7可知:危險品半掛運輸車氣壓EBS能實現在整個壓力范圍內對制動壓力的精確控制,且分別在0.15、0.20、0.23、0.37、0.30、0.33和0.41 s即可達到期望值。

圖7 系統壓力響應范圍

(2) 制動壓力響應時間。通過電子制動踏板給自動調壓閥最大的制動需求信號,分別測量牽引車后軸雙腔制動氣室、主車和掛車氣管接頭、掛車后軸雙腔制動氣室的壓力,并根據危險品半掛運輸車對制動壓力響應時間的要求計算得到每項要求的壓力響應曲線(見圖8)。由圖8可知:曲線1、2、3到達目標壓力0.8 MPa的75%的響應時間分別為0.26、0.31和0.21 s,曲線4到達0.42 MPa的時間為0.25 s,均符合相應性能要求。

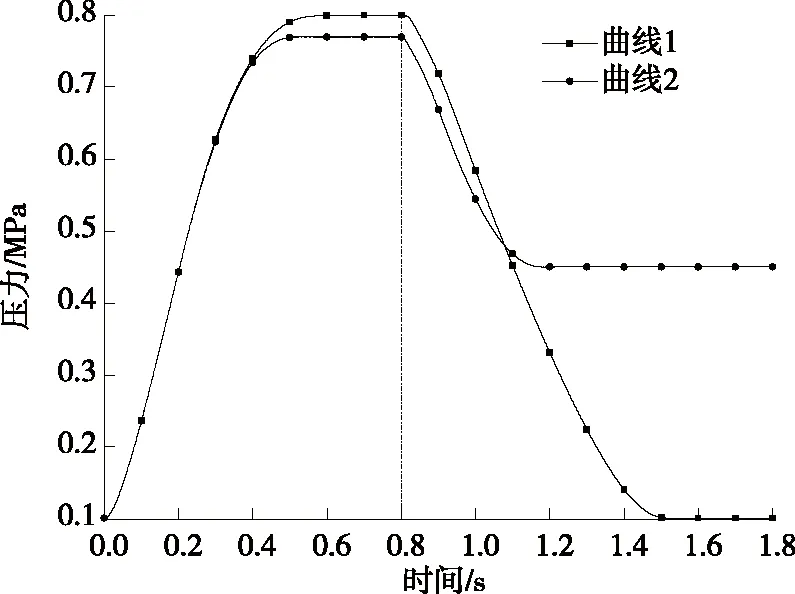

(3) 制動壓力釋放時間。分別通過電子制動踏板給出0.7和0.67 MPa控制信號,并在0.8 s時釋放制動踏板,得到制動系統的掛車軸制動氣室的壓力下降曲線(見圖9)。由圖9可知:掛車軸制動氣室的絕對壓力從0.8 MPa下降到初始值的時間為0.70 s,從0.75 MPa下降到0.45 MPa的時間為0.37 s,滿足制動壓力釋放要求。

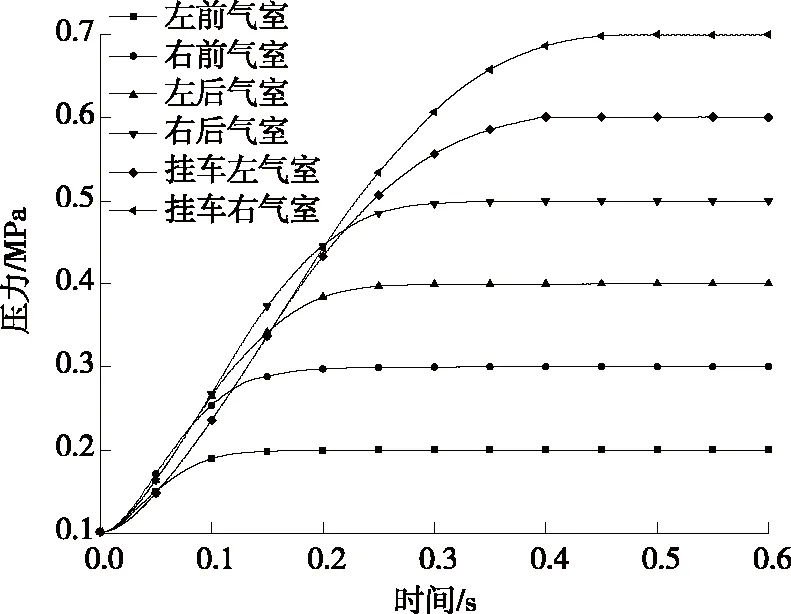

(4) 各輪壓力精確控制。分別給左前氣室、右前氣室、左后氣室、右后氣室、掛車左氣室、掛車右氣室輸出0.2、0.3、0.4、0.5、0.6和0.7 MPa控制壓力,得到各氣室的壓力響應曲線(見圖10)。由圖10可知:各制動氣室均在較短時間內達到期望的制動壓力,說明系統可根據實際需求實時動態調節各輪的制動力,以滿足危險品半掛運輸車的各項功能需求。

圖9 系統壓力下降曲線

圖10 系統制動壓力獨立控制

5 結語

通過對危險品半掛運輸車國內外標準和車輛要求的分析,總結針對危險品半掛運輸車的實際制動需求,提出符合危險品半掛運輸車需求的氣壓EBS方案,利用自動調壓閥使系統滿足各項性能指標。在此基礎上,通過各類傳感器并結合控制策略使系統實現各項所需功能。最后基于AMESim軟件搭建系統仿真模型,驗證系統的各項性能指標均符合實際需求。