隨車起重機底盤及整機工況仿真分析計算

李 聰 朱 冰 張 磊

1山西航天清華裝備有限責任公司 長治 046000 2華北機電學校 長治 046000

隨車起重機是能實現貨物自行裝卸和運輸的專用汽車,既有普通載貨汽車的運輸功能,又有起重機的起吊裝卸功能,故被廣泛應用于交通運輸、碼頭等各種行業[1]。本文以某型號底盤車為例,起重機前置安裝于底盤車時,在典型工況吊載及惡劣風載作用下,對底盤車及起重機的受力進行分析。受力分析需綜合考慮底盤車空載及滿載狀態,并需分析起重機在回轉360°時的危險工況。計算時可分別進行理論計算及仿真分析并加以對比,可得出相對更趨近實際的受力狀態。

1 底盤車及起重機典型工況

在進行起重機整機分析計算時,離不開所安裝的底盤車參數及安裝位置,本文以起重機前置安裝為例,闡述起重機分析中影響最大的因素,以及因素參數變化過程中起重機及底盤車受力的變化特征。

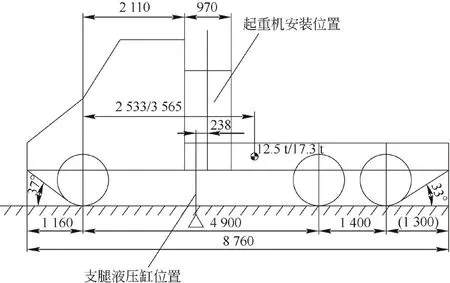

本文所安裝的是6×6式底盤車,由于實際底盤車外形圖為商業保密內容,底盤車簡圖如圖1所示。

圖1 底盤車外形簡圖

由圖1可知,起重機安裝于汽車駕駛室正后方,安裝空間限制970 mm范圍內,底盤車空載時自重為12.5 t,滿載時自重為17.3 t,質心位置分別距前輪2 533 mm、3 565 mm,質心橫向位置為底盤車中心對稱線,離去角為33°。起重機與底盤車接口的主要參數為起重機安裝位置、底盤車輪胎間距及接觸點、底盤車自重及質心位置等,文中所述起重機主要性能參數如表1所示。

表1 起重機性能指標參數

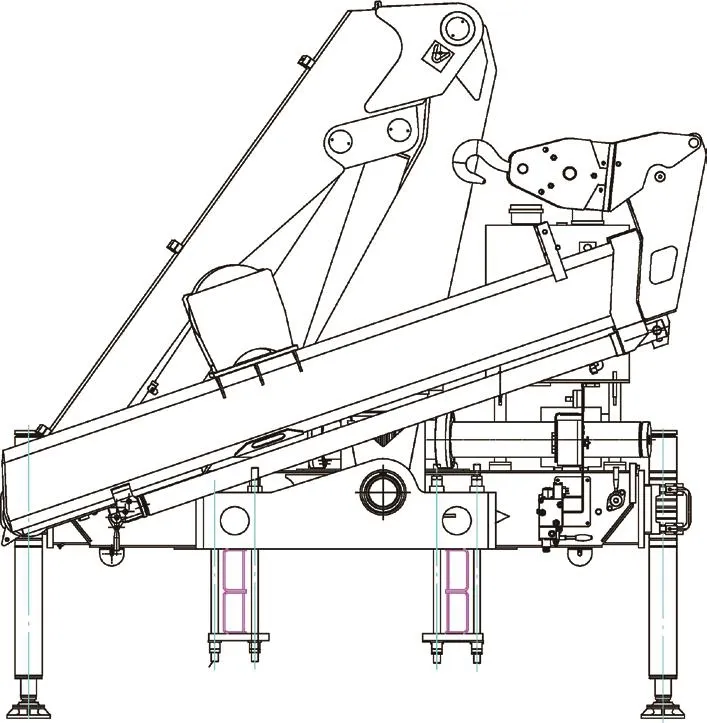

在表1中,液壓系統動力由底盤取力器提供,功率恒定,壓力與流量為液壓泵換算后給出,起重機工作幅度及起吊載荷質量尤為重要,即起重機額定起重力矩。為使起重機合理布置于有限安裝空間內,該起重機相對于底盤車中心線偏右置安裝(車行方向為前),即立柱(也稱為轉臺)上裝部分等偏向右側,起重機外形如圖2所示。

圖2 起重機外形圖

2 起重機支腿液壓缸位置及受力分析

在起重機安裝時,通過8根騎馬螺栓與底盤車大梁相連接;當起重機工作時,支腿液壓缸支撐于地面。此時,起重機所受外力不考慮其他附加載荷,來自吊重載荷及支腿液壓缸傳遞給起重機底座的支撐力。分析支腿液壓缸支撐反力應考慮底盤車起重機安裝位置、起吊載荷位置(指起吊載荷繞起重機回轉中心線作回轉運動位置)、支腿液壓缸伸出跨距、支腿液壓缸完全伸出時的盈余伸縮量等因素,才能得出并比較支腿液壓缸受力及傳遞到起重機底座的綜合支撐力及力矩影響。

2.1 起重機安裝位置

當起重機安裝時,可置于底盤車前方、中部及后方位置,且這3種安裝方式并無明顯優劣之分,應根據各種底盤車的特點分別畫出傾覆線,并依據前后橋的接觸輪胎計算分配支腿液壓缸支撐力。

2.2 起吊載荷位置

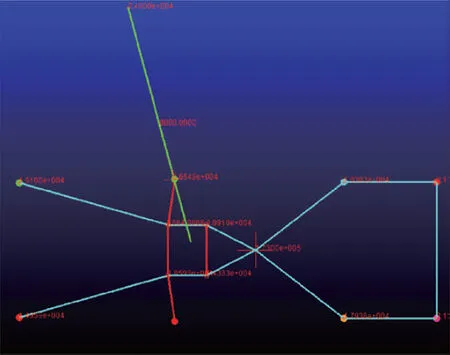

起重機分析計算時,在ADAMS分析軟件中將底盤車6個輪胎簡化為6個接觸點,并將起重機與底盤車連接騎馬螺栓約束,理解為約束條件在Z方向上的位移自由度約束,從而在起吊載荷作用下分析出各騎馬螺栓位置處的受力狀況,ADAMS環境下的簡化分析圖如圖3、圖4所示。

圖3 吊裝載荷位于底盤車側面受力圖

在圖3、圖4中,綠色線為起重機吊臂簡化線,6個點為起重機輪胎位置,紅色曲線為起重機支腿液壓缸連線。由上述位置分析比較可知,當載荷位于正后方時,支腿液壓缸左右兩側受力較為接近,左側(面向車行方向)支腿液壓缸支撐力為40 444 N,右側支腿液壓缸支撐力為43 374 N。當載荷位于底盤車側面時(此時起重機吊臂正位于支腿液壓缸正上方),支腿液壓缸左右兩側受力差別很大,左側(面向車行方向)支腿液壓缸支撐力為6 313 N,右側支腿液壓缸支撐力為104 000 N。由此可見,實際分析過程中需將側方受力作為起重機受力危險工況進行分析,對起重機進行力學仿真。

圖4 吊裝載荷位于底盤車正后方受力圖

2.3 支腿液壓缸伸出跨距

支腿液壓缸主要是為滿足起重機吊裝載荷時底盤車的穩定性而設計,穩定性校核包括作業穩定性和靜穩定性校核。經過校核計算,起重機由于底盤車空載時自重較大,故無論支腿液壓缸是否有跨距均可滿足穩定性使用要求。

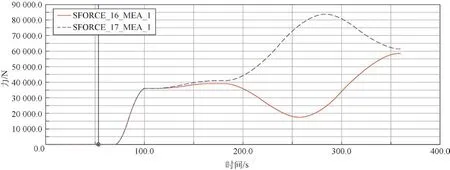

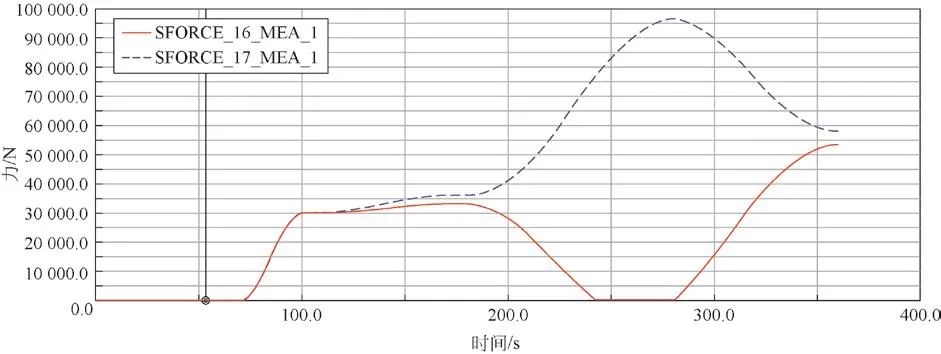

為此,在上述條件下,分別驗算單側支腿液壓缸跨距600 mm及無支腿跨距的計算分析,支腿液壓缸受力變化如圖5、圖6所示。

圖5 支腿跨距600 mm時支腿液壓缸受力圖

在圖5、圖6中,兩種工況均為支腿液壓缸伸出距超過地面100 mm,即支腿觸地后繼續伸出100 mm。0~100 s階段為將吊裝載荷逐漸施加于吊臂端部,100~350 s階段為起重機從正后方開始逆時針旋轉180°的受力過程。其中虛線所示為起重機右側支腿受力,實線為起重機左側支腿受力。由此,可明顯看出隨著起重機的回轉運動,右側支腿受力不斷增大,左側支腿受力不斷減小,但從未離地(即受力不為零)。

圖6 無支腿跨距時支腿液壓缸受力圖

另外,當無支腿跨距時,支腿液壓缸最大受力為104 000 N,大于支腿跨距600 mm時的支腿液壓缸最大受力為83 643 N。當無支腿跨距時,由于支腿液壓缸支撐力對于起重機底座力臂更短,此時對起重機的作用力矩較小,底座受力狀況更優。

綜上所述,在能滿足起重機整體穩定性作業要求時,應盡量將支腿跨距縮短,以改善底座受力工況。

2.4 支腿液壓缸盈余伸出量

支腿液壓缸盈余伸出量即操作支腿液壓缸伸出接觸地面后,繼續伸出的長度。從理論上講,伸出量越大,支腿液壓缸受力越大,但也不可距離過小,距離太小使得接觸量不夠,起不到超靜定結構支撐件的作用。

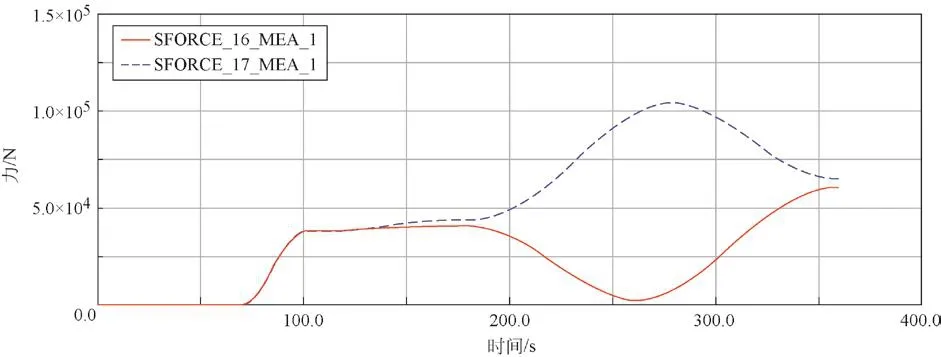

本文以支腿液壓缸是否有跨距及盈余伸出量80 mm、100 mm進行對比,分析不同狀態時盈余伸出量的實際情況。基于這一目的,在支腿液壓缸跨距為600 mm時,盈余伸出量80 mm、100 mm的支腿液壓缸受力圖分別如圖7、圖8所示。

圖7 盈余伸出量80 mm時支腿液壓缸受力

與前述一致,圖7、圖8中的虛線表示右側支腿液壓缸受力變化曲線,實線表示左側支腿液壓缸受力變化曲線。由圖7、圖8可知,伸出80 mm時支腿液壓缸最大受力為76 431 N,伸出100 mm時支腿液壓缸最大受力為83 643 N。在這種情況下,如必須有支腿跨距時,應選擇盈余伸出量為80 mm,這樣可使支腿液壓缸受力較好,且另一側支腿液壓缸未離地(即受力不為零)。在無支腿液壓缸時,盈余伸出量80 mm、100 mm的支腿液壓缸受力圖分別如圖9、圖10所示。

圖8 盈余伸出量100 mm時支腿液壓缸受力

由圖9、圖10可知,伸出80 mm時的支腿液壓缸最大受力為96 549 N,伸出100 mm時的支腿液壓缸最大受力為104 000 N。雖然在伸出量為80 mm時右側支腿液壓缸的最大受力較小,但左側支腿液壓缸支撐力為負值,即支腿液壓缸離地,此時工況顯然不佳,故應選擇伸出量為100 mm的情況。

圖9 盈余伸出量80 mm時支腿液壓缸受力

圖10 盈余伸出量100 mm時支腿液壓缸受力

綜上所述,在選擇支腿液壓缸盈余伸出量時,應綜合考慮左右側支腿液壓缸的受力,既不讓單側支腿受力過大,也盡量不出現支腿離地的情況,從而優化起重機工作時的整機穩定性。

3 起重機整機受力分析

支腿液壓缸的最大受力工況說明了起重機與底盤車的連接關系,故起重機與底盤車的連接騎馬螺栓可簡化為Z軸的位移約束,在起重機吊臂頭部吊鉤處施加吊裝載荷及起重機自重即可對整機進行受力仿真分析。

3.1 起重機底座總成受力仿真

通過ADAMS分析軟件求解支腿液壓缸的支撐反力后,可將支撐反力施加于底座總成橫梁端部,并在有限元分析軟件Hyperworks中進行求解分析,將上述支腿液壓缸有跨距及無跨距形式進行對比分析,得出最優受力方式結構。

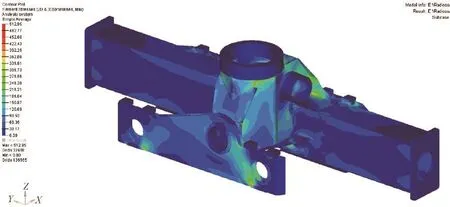

在底座總成分析過程中,將支腿液壓缸與底座總成連接部位處施加支撐反力,將底座總成與騎馬螺栓連接部位處施加位移約束邊界條件,可得出在有支腿跨距及無支腿跨距時(此時支腿液壓缸盈余伸縮量均為100 mm,支撐反力分別為83 643 N、104 000 N)的底座總成受力分析圖如圖11~圖14所示(工況1為起重機吊載載荷位于駕駛室正后方,工況2為起重機吊載載荷位于駕駛室正側方)。

圖11 支腿跨距600 mm時底座總成受力分析工況1

圖12 支腿跨距600 mm時底座總成受力分析工況2

圖13 無支腿跨距時底座總成受力分析工況1

圖14 無支腿跨距時底座總成受力分析工況2

由以上仿真分析可以看出,當支腿液壓缸跨距600 mm時,底座總成最大應力集中點718 MPa;當支腿液壓缸無跨距時,底座總成最大應力集中點512 MPa。由此可得,盡管無支腿跨距時支撐反力較大,但因伸縮力臂較短,使底座總成所受力矩總體減小,使底座總成受力更優化。因此,在整機穩定性要求設計基礎上,應盡量縮短支腿跨距,以改善底座總成受力工況。

3.2 起重機上裝部分受力仿真

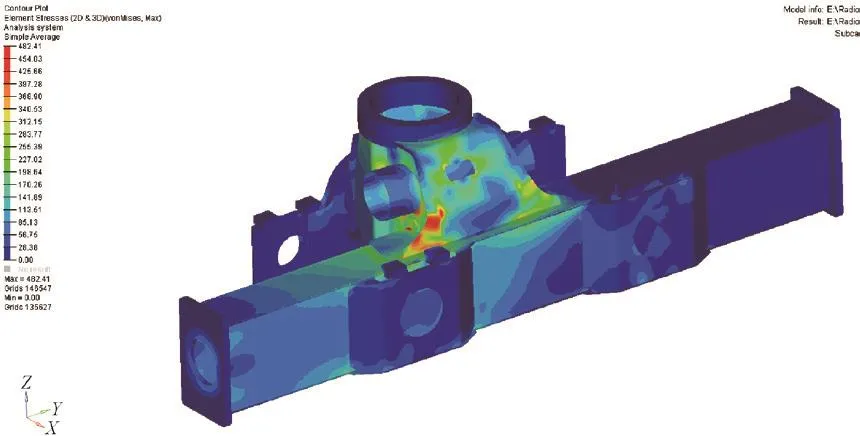

對起重機上裝部分進行受力分析,并增加了惡劣風載作用下的起重機作業仿真,考慮風速為15 m/s,超過八級風速,此時風壓為150 N/m2[2]。假設吊載物最大橫截面積為10 m2,則風載力為1 500 N,此作用力需施加于吊鉤兩側側面進行比較,以便區分整機受力的惡劣工況。

利用Hypermash軟件進行起重機約束、劃分網格、接觸單元定義等前處理,在加載額定載荷重力及風載力后,利用Ansys后處理進行求解分析,得出風載作用力作用于吊鉤兩側面時,整機受力仿真如圖15、圖16所示。

圖15 風載力Y軸正向時,整機受力圖

由圖15、圖16可知,Y軸正向時的起重機最大受力為544 MPa,Y軸負向時的起重機最大受力為545 MPa,所以風載方向對起重機受力影響較小,但增加風載作用使起重機受力明顯增大。

圖16 風載力Y軸負向時,整機受力圖

在產品實例中,主要部件的材質均使用BS 960鋼板,此高強鋼板屈服強度為960 MPa,抗拉強度為1 000 MPa,可計算許用應力為560 MPa,故以上仿真分析結果符合設計要求。

4 結語

以某起重機及特定底盤車為例,介紹了在起重機安裝時,對起重機受力影響的幾個要素,并對支腿液壓缸的跨距及盈余伸出量進行了對比分析,在符合整機作業穩定性的前提下,支腿液壓缸跨距越小越好。

在支腿液壓缸跨距確定后,需進一步分析支腿液壓缸,找出兩側支腿液壓缸綜合受力最佳的支腿伸出量,伸出量過大則支撐反力過大,伸出量過小會則整機剛性降低,并有可能使單側支腿液壓缸離地。雖然在起重機設計中允許單側支腿液壓缸離地,但在設計余量允許的范圍內盡量不使支腿液壓缸離地是最好的選擇。