疲勞分析在起重機疲勞校核中的應用

吳 磊

1揚州大學 揚州 225000 2江蘇省特種設備安全監督檢驗研究院揚州分院 揚州 225000

0 引言

在早期的起重機設計中,基本使用無限壽命計算,這在很大程度上造成了物料的浪費。有些起重機的使用年限已經達40多年,由于起重機設計的體積較大,自重較重,造成很大程度的電能浪費,對目前所倡導的節能形成了一定阻力。于是,現今國內很多起重機制造企業已開始重視這方面問題,通過與客戶的溝通了解起重機的使用工況進行設計。然而,由于起重機制造不像零部件制造那樣可以頻繁利用疲勞測試進行疲勞強度的校核,且起重機的型號多種多樣,若每一種都進行疲勞破壞試驗,其成本之高企業也難以承受。另外,基于有限元的疲勞仿真分析成本較低,計算過程簡單,可節約大量設計時間,還可計算出疲勞分析中的危險點,降低由于設計導致疲勞缺陷。針對特定客戶的需求,利用SN疲勞分析方法對將要制造的起重機進行疲勞分析,從而得到該起重機的疲勞壽命,并利用計算出的疲勞危險點為將來產品的疲勞壽命優化做出鋪墊[1]。

1 使用工況調查

為使起重機的設計滿足用戶需要,避免因安全系數過大導致經濟性降低,必須了解起重機鋼結構的失效方式、起重機設計使用壽命、起重機承載和起重機各種載荷的日均次數等設計需求,從而得到以下信息:

1)起重機金屬構件的失效形式有斷裂失效、腐蝕失效、變形失效等。國標對于這3種失效形式都有一定的判定標準,可通過修復使其恢復原有剛性、強度及穩定性,或直接報廢。相比于腐蝕失效和變形失效這兩種主要受力構件的失效形式,斷裂失效中的疲勞失效不容易被感知,也最危險,不易進行預防。另外,疲勞一般被認為是單一的過程,由周期變動載荷引起構件的機械損傷,過程表征是構件中疲勞裂紋的萌生、擴展以至斷裂,如圖1、圖2所示。

圖1 汽車起重機吊臂疲勞斷裂

圖2 門式起重機大車傳動軸疲勞斷裂

2)根據起重機的產品合格證,該起重機的設計使用壽命為20 a。

3)起重機主要所受載荷為自重載荷、額定起升載荷、自重振動載荷、起升動載荷、運行沖擊載荷、風載荷和水平慣性載荷等。

4)根據對使用單位的設計需求調研,得到表1所示起重機的使用工況。

表1 起重機的設計需求

2 疲勞分析仿真

2.1 疲勞分析軟件介紹

英國恩科(nCode)疲勞分析軟件在設計初期其主要的目標用戶群體為汽車企業,隨著科技的發展,該設計軟件的使用領域也逐漸擴張,如飛機制造、鍋爐或壓力容器制造、起重機制造等。應用該軟件可預測各部位何時會發生疲勞,從而在設計之初便可預測疲勞敏感部位,同時通過測試到的數據,亦可預測產品剩余的壽命或疲勞失效余時間[2]。

2.2 疲勞分析模型建立及簡化

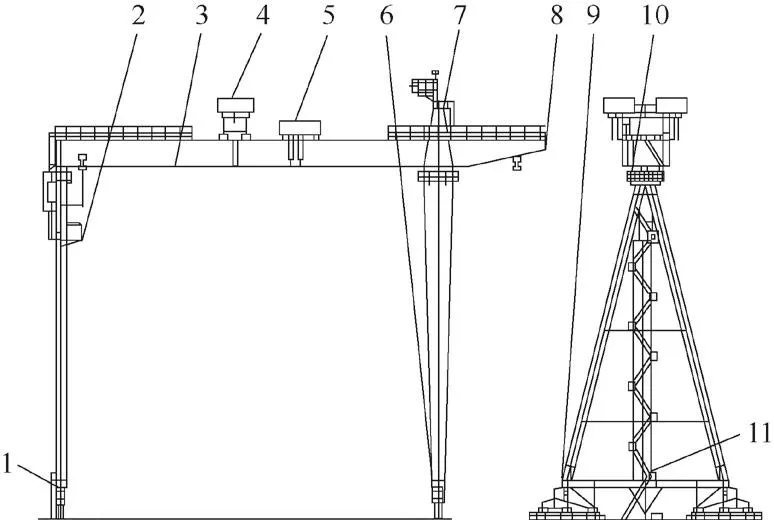

本次進行疲勞分析的是一臺型號為 MEC150-53 A5造船門式起重機,根據施工圖紙,該起重機的設計總裝圖見圖3。為了簡化疲勞分析,由于起重機兩根主梁左右對稱,故只對一根主梁進行簡化分析。根據設計圖紙建立起重機主梁的模型,主梁的模型建立如圖4所示。

圖3 MEC150-53A5造船門式起重機總裝圖

圖4 簡化后的起重機主梁模型

根據起重機的實物模型建立起重機的分析模型,對分析模型進行前處理等工作。將該機主梁材料屬性設置為Q345,該機鋼板厚度在16 mm以下,由于Shell 181非常適合薄至中等厚度的殼形結構,所以采用Shell 181單元對主梁的有限元模型劃分網格。

2.3 起重機的載荷及加載方式

1)小車自重載荷

此載荷為上小車50.236 t,下小車33.010 t,考慮自重振動載荷系數0.9≤φ1≤1.1。小車自重以集中載荷作用于垂直小車軌道的相應節點,下小車吊運重物的載荷以集中載荷作用于兩根主梁的中間,上小車吊運重物的載荷以集中載荷作用于兩根主梁的外側。

2)起升動載荷

起升動載荷系數φ2可表示為

由于現場該起重機的起升機構采用變頻器控制,起升過程較平穩,所以起升狀態級別定位HC2。

通過GB/T 3811-2008《起重機設計規范》的查詢HC2所對應的β2與φ2min的值分別為0.34和1.10,通過起重機的參數表查詢,該起重機的穩定起升速度為0.08 m/s,從而計算得出φ2的值為φ2=1.1+0.34×0.08≈1.13[3],起升動載荷通過載荷系數直接施加在所吊運的重物上。

3)運行沖擊載荷

由于現場軌道接頭狀態良好,并進行了打磨,根據經驗公式運行沖擊系數φ4取1.0。

2.4 起重機主梁的疲勞分析

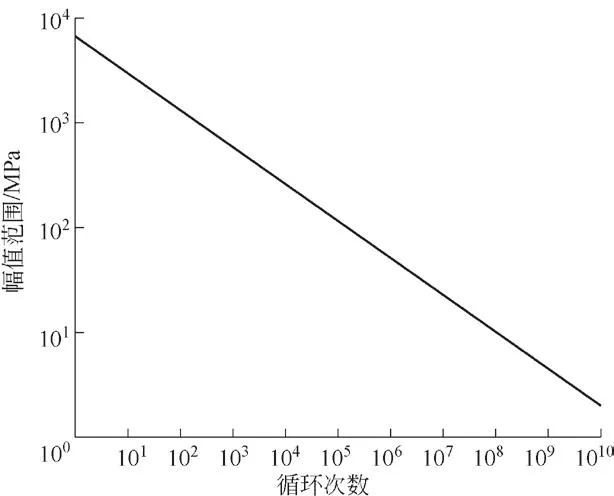

在對主梁進行疲勞分析之前,需要選取合適的材料疲勞曲線。然而材料精確的疲勞曲線很難獲得,為此考慮采用Asme標準的適合碳鋼材料的疲勞分析曲線。將Asme標準中的材料數據點進行曲線擬合,得到疲勞分析中使用的材料曲線。材料的疲勞壽命曲線見圖5。

圖5 疲勞壽命曲線

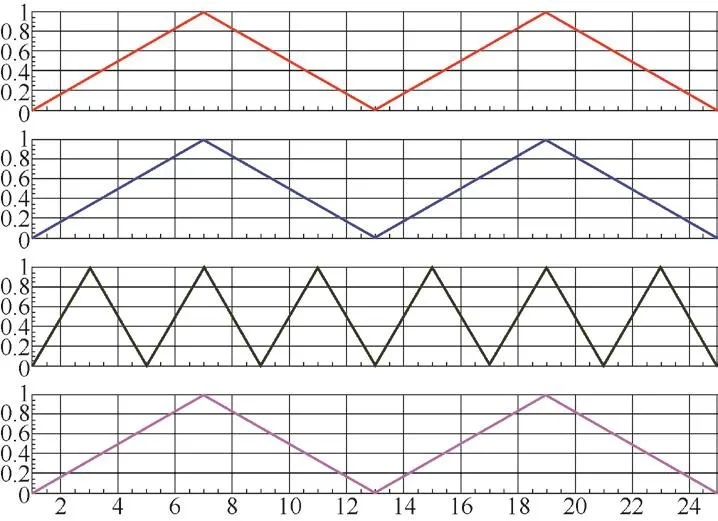

疲勞仿真分析分為 SN 和 EN 兩種方法。SN 方法適用于高周疲勞,EN方法適用于低周疲勞。根據高周疲勞及低周疲勞循環次數的分界線1×104~1×105,低于這個數值則為低周疲勞,高于則是高周疲勞。起重機的疲勞失效形式為高周疲勞破壞。因此,采用 SN 方法模擬在日常使用中的疲勞累積損傷,計算起重機的疲勞情況需要將起重機每天需要承受的載荷循環導入軟件,具體結果如圖6所示。

圖6 起重機每天承受的循環次數

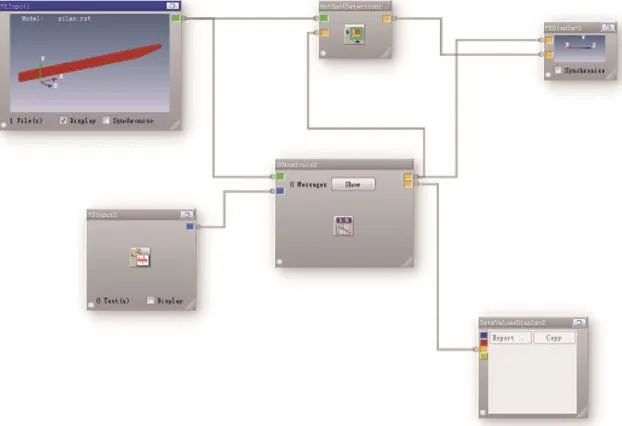

通道1考慮上下小車共同吊運150 t于跨中 2次/d;通道2考慮上下小車共同吊運120 t于跨中2次/d;通道3考慮兩小車各距離跨中5 m,兩車抬吊120 t 6次/d;通道4考慮下小車吊運80 t于懸臂極限側2次/d。對起重機進行疲勞分析的具體流程如圖7所示,在計算機進行運算后,得到圖8所示主梁疲勞壽命分布云圖。

圖7 疲勞分析流程

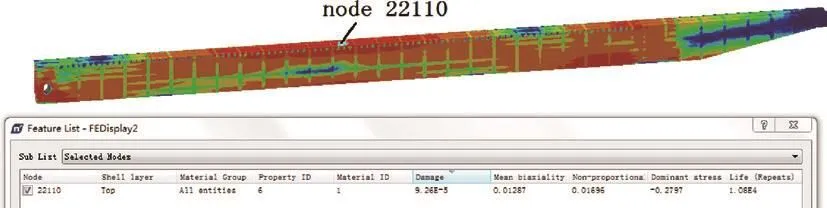

在起重機的主梁疲勞壽命云圖上觀察疲勞壽命分布。主梁在兩端支撐處,以及跨中位置的疲勞壽命較短(圖8中紅色部分)。在主梁的跨中位置上可以明顯地看出,主梁的上下表面壽命明顯低于主梁的中性軸。疲勞壽命分布符合起重機主梁壓彎變形的特點,分析結果合理。觀察主梁跨中位置上表面的最小壽命為10 800次循環。考慮船舶企業實際施工時間,一年工作日定為320 d,則10 800÷320=33.75 a。由此分析得出主梁跨中位置上的預期使用壽命為33.75 a,超過設計使用年限所要求的20 a,所以主梁的疲勞性能滿足要求。

圖8 疲勞壽命分布云圖

3 結語

在對需要疲勞分析的起重機實際使用工況進行調查的基礎上,對起重機進行有限元建模并簡化,分析起重機的日常受力并確定相關系數,確定起重機的吊運頻次,采用 SN 疲勞分析方法,對MEC150-53 A5的設計模型進行疲勞分析,計算結果顯示該起重機的疲勞壽命至少為33.75 a,滿足設計要求。疲勞分析預測了該起重機使用中的疲勞危險點、縮短了研發周期,也為將來起重機的設計優化和使用中的疲勞監測指明了方向。