化學組成對輕燒鎂鋁尖晶石結構與性能的影響

陳慶潔,周俊虎,管錫萍,楊冰冰,楊金嬌,李 楠

(1.南華大學化學化工學院,衡陽 421001;2.武漢科技大學,省部共建耐火材料與冶金國家重點實驗室,武漢 430081)

0 引 言

鎂鋁尖晶石(MgAl2O4)具有熔點高、體積穩定性好、抗渣性好及抗熱震性能優良等特點而被用于制造精煉鋼包澆注料、鋼包透氣磚和座磚等設備或部件[1-3]。煉鋼工業用尖晶石一般是通過燒結法[4]或電熔法[5]人工合成,燒結法制備尖晶石的溫度高于1 700 ℃,電熔法的制備溫度高于2 700 ℃。采用高溫制備尖晶石的主要目的是獲得體積密度高的尖晶石,提高耐火材料的抗渣性。

然而,Yan[6]和方選明[7]等的研究發現,加入輕燒尖晶石(1 600 ℃合成)鋁鎂澆注料的抗渣滲透性顯著優于加入電熔尖晶石的澆注料。這是由于輕燒尖晶石的制備溫度較低,使其具有較大的晶格畸變、較小的晶粒尺寸及較高的反應活性,固溶了更多渣中的Fe/Mn離子,提高了澆注料的抗渣滲透性。由此可知,用于鋼包澆注料的尖晶石只追求致密化和晶粒最大化是不全面的,致密尖晶石顆粒的反應活性低不易受到熔渣侵蝕,但抗渣滲透性差。因此對于此類尖晶石應從致密性、晶粒尺寸和晶格畸變等方面進行綜合考慮。除此之外,尖晶石的化學成分及氣孔尺寸也會影響其抗渣性能,但目前關于輕燒尖晶石這些方面的研究報道很少。

本文以工業氧化鋁和輕燒鎂砂為原料,在1 600 ℃下合成尖晶石,研究不同Al2O3含量對輕燒尖晶石常溫物理性能、物相組成、晶格畸變、晶粒尺寸和孔徑分布等的影響。

1 實 驗

1.1 原 料

原料為工業氧化鋁(d50=52.28 μm,偃師市光明高科耐火材料制品有限公司)和輕燒鎂砂(d50=26.63 μm,海城華宇鎂砂有限公司),其化學組成如表1所示。

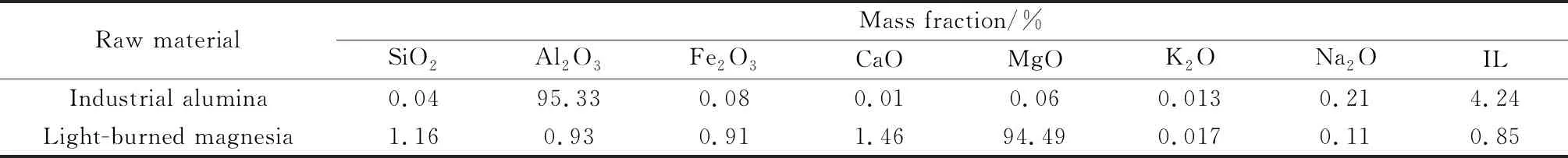

表1 原料的主要化學組成

1.2 樣品制備及性能檢測

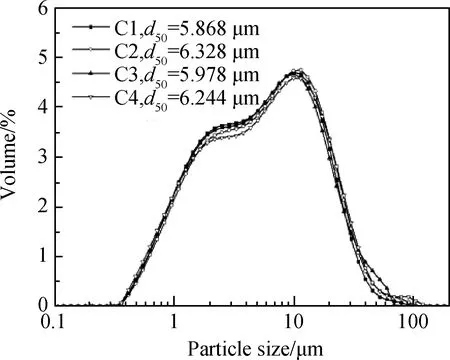

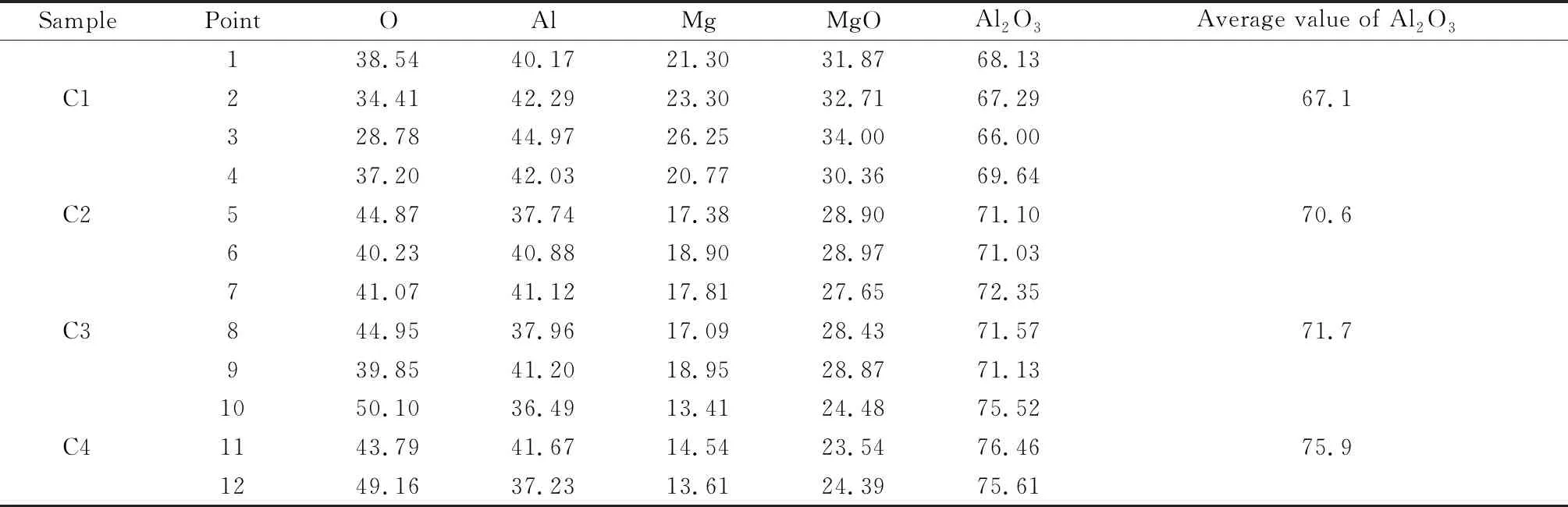

圖1 試樣球磨3 h后樣品的粒度分布

按Al2O3含量的不同,設計4組配方,如表2所示。Al2O3質量分數分別為68%(C1)和70%(C2)的是富鎂尖晶石配比,質量分數為72%(C3)的是正尖晶石配比,質量分數為76%(C4)的是富鋁尖晶石配比。將配制好的混合細粉在球磨罐中用碳化鎢球球磨3 h,球磨后各配方的粒度分布如圖1所示,粒度相近。在各混合料中加入質量分數約10%的水混合均勻,困料24 h后,在100 MPa壓力下壓制成φ36 mm×10 mm的圓柱試樣,110 ℃烘干24 h后在1 600 ℃下保溫3 h,隨爐冷卻后進行性能測試。

按照GB/T 5988—2007檢測試樣的線變化率,按照GB/T 2997—2015檢測試樣的顯氣孔率和體積密度。用X射線衍射儀(XRD,X’Pert PRO MPD,philips,Eindhoven,Netherlands)Cu/Kɑ射線表征試樣的物相組成,掃描速度10(°)/min。采用X’Pert HighScore 3.0軟件的Scherrer calculator計算尖晶石的雛晶尺寸和晶格畸變,并采用Celref 3.0軟件計算尖晶石的晶格常數。采用掃描電子顯微鏡(SEM,JSM-6610,電子株式會社,日本)及能譜分析儀(EDS,QUANTAX200-30,BRUKER公司,德國)分析原始試樣和HF腐蝕(質量分數1%,腐蝕2 h,室溫)后試樣的顯微結構,采用圖像分析法統計試樣的晶粒尺寸分布及孔徑分布。采用熱力學軟件FactSage 6.2的Equilib模塊計算各試樣在1 600 ℃下的液相量,選用FToxid數據庫。

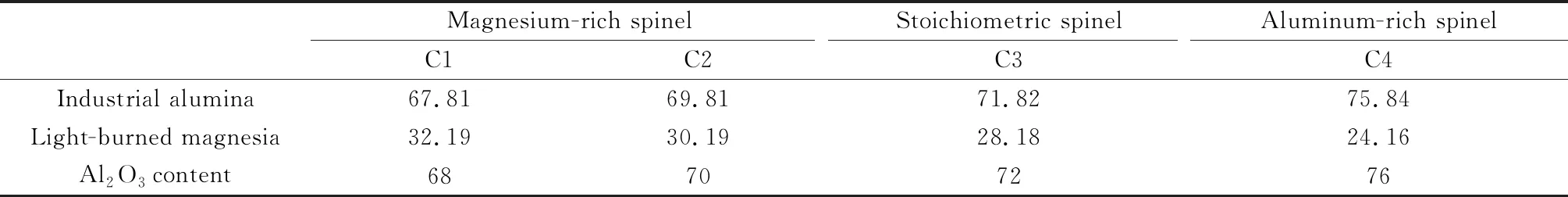

表2 試樣配方(質量分數)

2 結果與討論

2.1 常溫物理性能

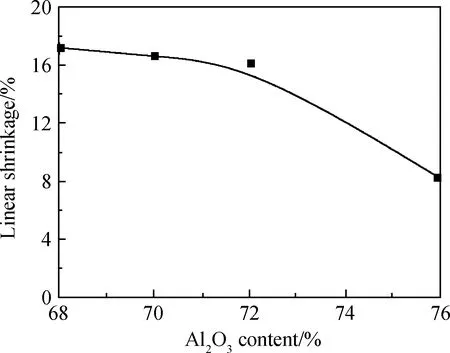

圖2和圖3分別顯示了各試樣的線變化率、顯氣孔率和體積密度。隨著Al2O3含量的增加:各試樣均表現為收縮,且收縮率逐漸降低,其中富鎂尖晶石和正尖晶石試樣的線變化率相近,而富鋁尖晶石試樣的線收縮率顯著降低;試樣的顯氣孔率逐漸增大,體積密度逐漸降低,富鋁尖晶石試樣的顯氣孔率顯著高于正尖晶石和富鎂尖晶石試樣,體積密度顯著低于正尖晶石和富鎂尖晶石試樣。由上述結果可知,富鎂尖晶石和正尖晶石試樣比富鋁尖晶石試樣更易燒結致密化。這與尖晶石生長過程中MgO側和Al2O3側不同的生長機理有關,富鎂尖晶石中方鎂石相鑲嵌在尖晶石晶粒晶界上,對尖晶石晶界遷移起阻礙作用,尖晶石形成速度慢,且固溶體中存在Mg2+離子間隙(見式(1)),易于致密化;而富鋁尖晶石中有大量的Mg2+離子空位(見式(2)),易在尖晶石中形成氣孔[8-9]。

(1)

(2)

圖2 各試樣的永久線變化率

圖3 各試樣的顯氣孔率和體積密度

2.2 物相組成及晶體結構參數

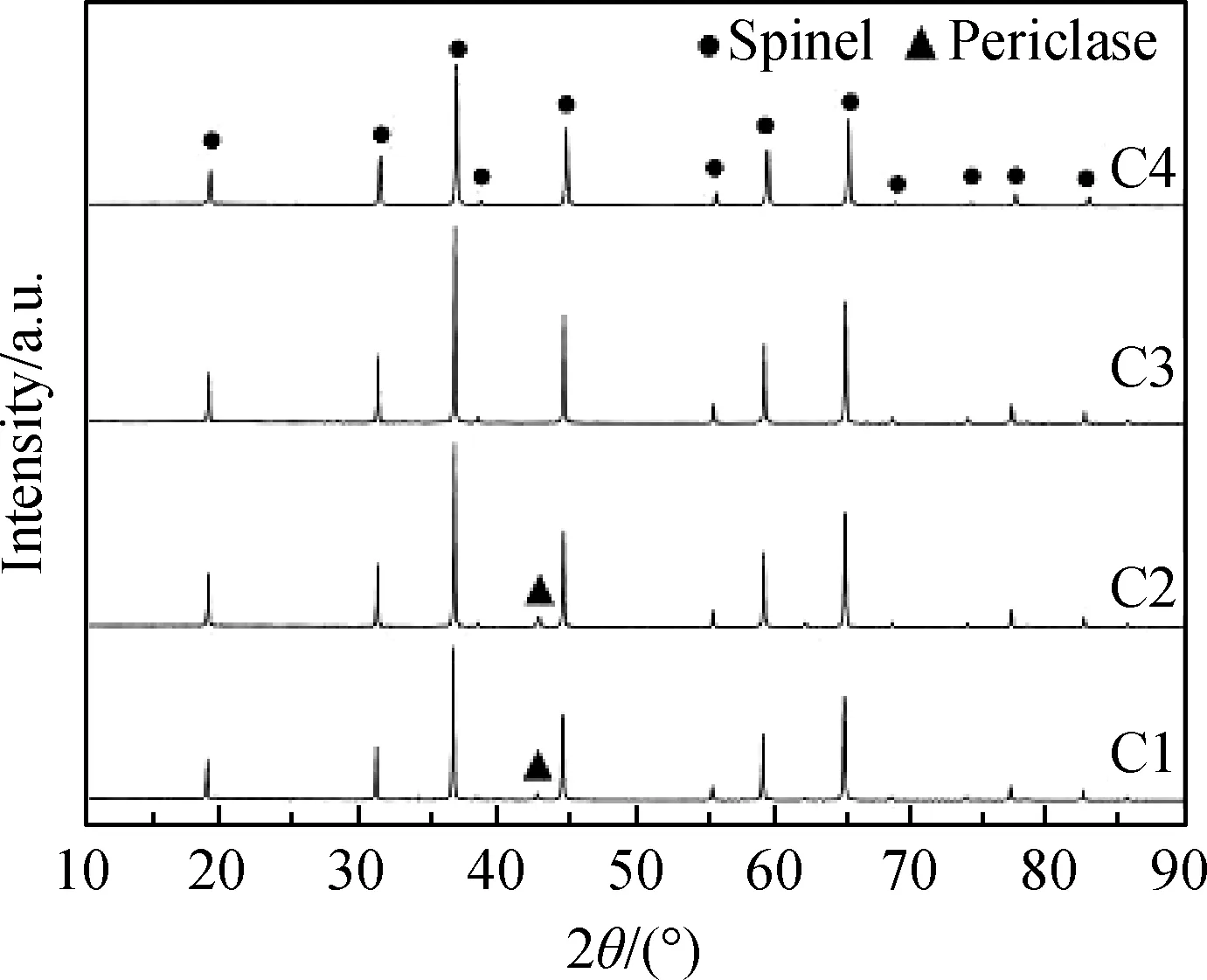

圖4給出了各試樣的XRD譜。通過衍射峰可以判斷,富鎂尖晶石試樣C1和C2的物相為尖晶石和少量的方鎂石,正尖晶石試樣C3和富鋁尖晶石試樣C4中只有尖晶石,未發現明顯的方鎂石或剛玉的衍射峰。說明氧化鎂在尖晶石中的固溶量低于2%(質量分數),氧化鋁在尖晶石中的固溶量高于4%(質量分數)。

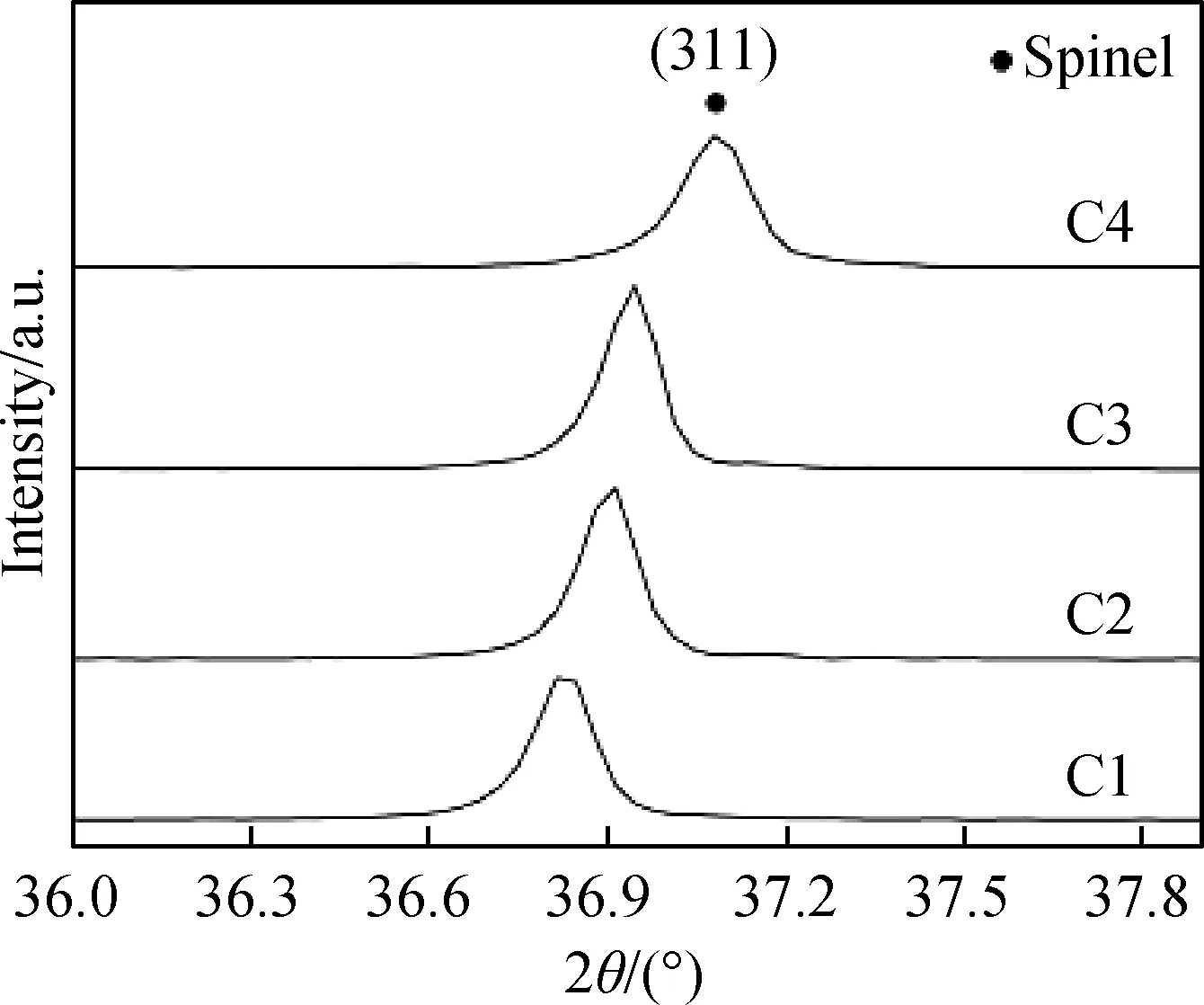

圖5顯示的是圖4中尖晶石主峰(36.0°~37.9°)的放大圖,表3顯示的是試樣中尖晶石(311)晶面的相關參數。隨著Al2O3含量的增加:2θ角逐漸增大,(311)晶面的衍射峰逐漸向右偏移,晶面間距和晶格常數逐漸減小;晶格畸變先降低后增大,正尖晶石試樣C3的晶格畸變最小,富鋁尖晶石試樣C4的晶格畸變最大;雛晶尺寸先增大后減小,試樣C3的雛晶尺寸最大,試樣C4的雛晶尺寸最小。MgO固溶到尖晶石中時,離子半徑較大的Mg2+(0.074 nm)置換離子半徑較小的Al3+(0.057 nm),且形成Mg2+離子間隙(見式(1)),增大了晶格常數,MgO固溶的越多,尖晶石的晶格常數越大。而Al2O3固溶到尖晶石中時,離子半徑較小的Al3+替換離子半徑較大的Mg2+[8],且形成Mg2+離子空位(見式(2)),所以Al2O3固溶的越多,晶格常數越小。根據布拉格方程2dsinθ=nλ(其中,d是晶面間距,θ是布拉格角,n是≥1的整數,λ是入射X射線的波長),對于立方晶系d∝a(晶格常數),從試樣C1到C4,a減小,d減小,θ增加,尖晶石主峰右移。無論是形成Mg2+離子間隙還是Mg2+離子空位,都會使尖晶石的晶格發生畸變,且固溶量越多,晶格畸變越大,由圖4可知Al2O3向尖晶石中的固溶量大于MgO,因此富鋁尖晶石試樣C4的晶格畸變最大。

圖4 試樣的XRD譜

圖5 2θ在36.0°~37.9°時試樣的XRD譜

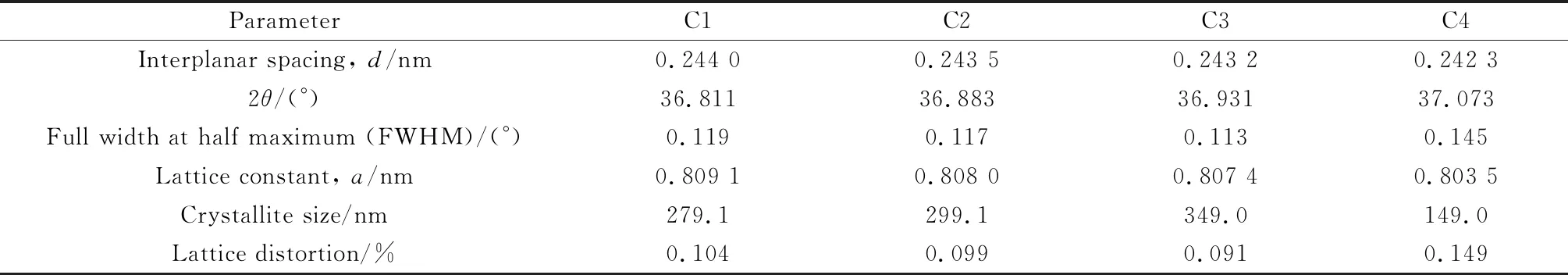

表3 試樣中尖晶石(311)晶面的相關晶體結構參數

2.3 顯微結構

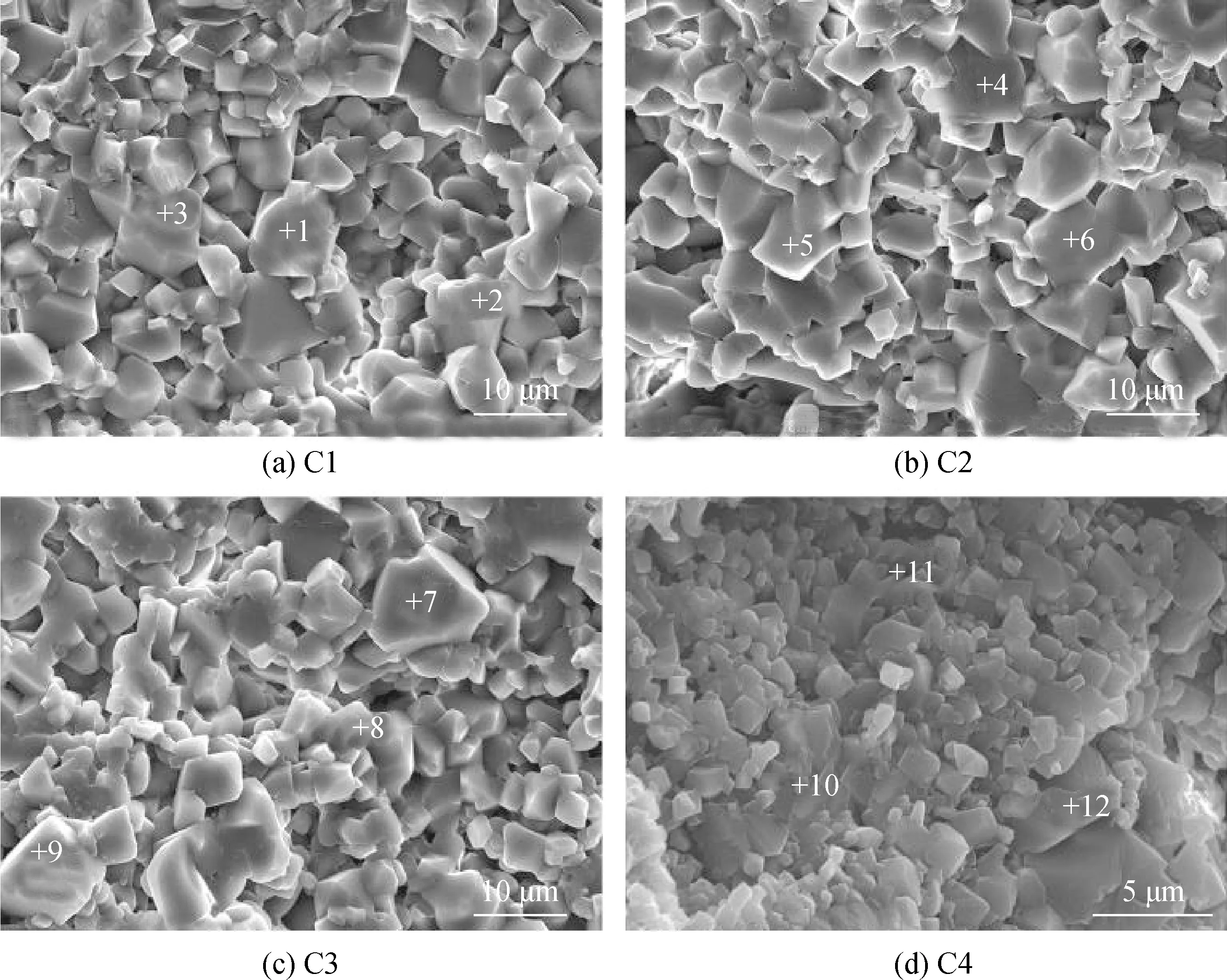

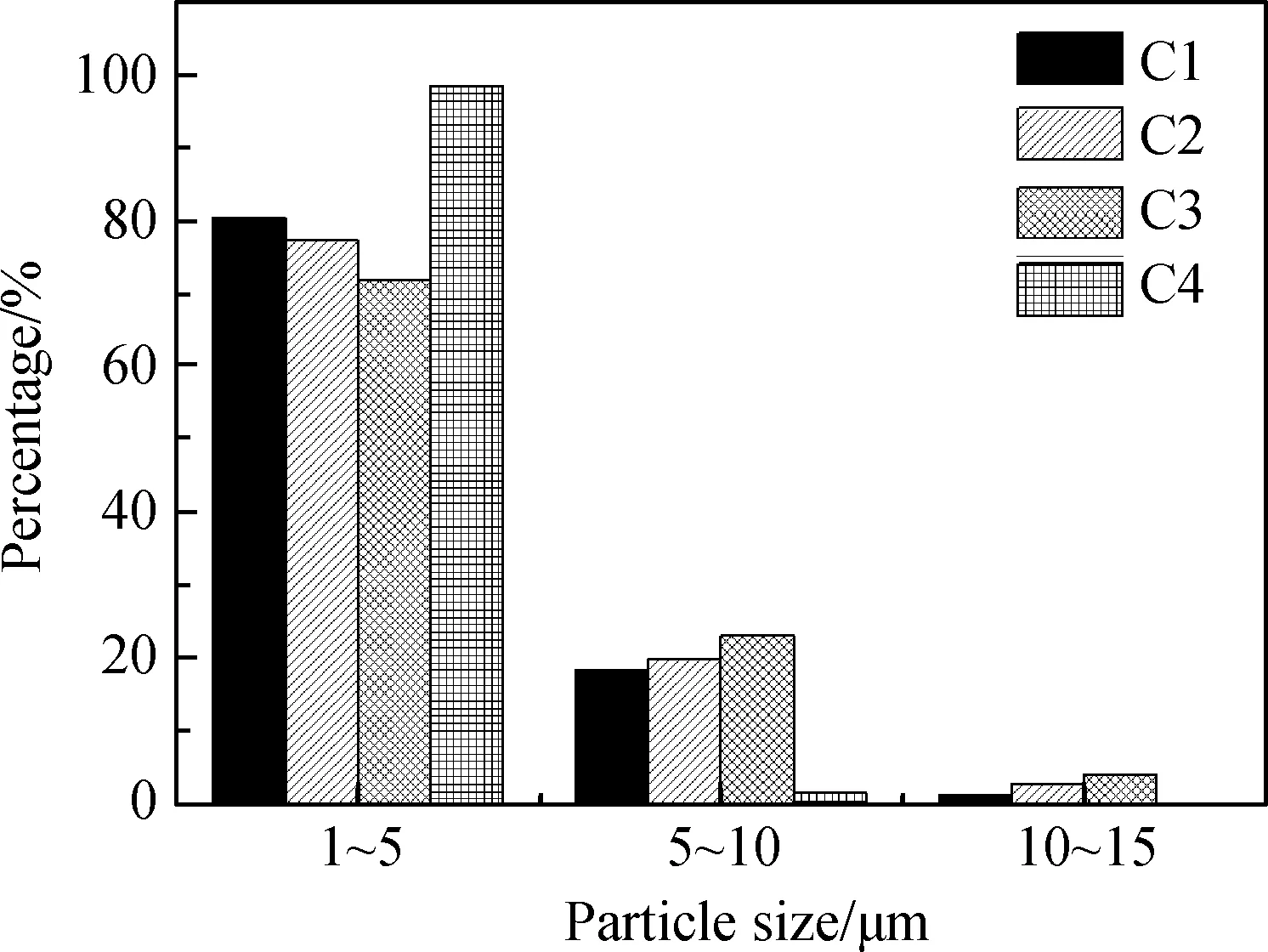

圖6顯示了各試樣經HF腐蝕后的二次電子顯微結構圖片,表4和圖7分別給出了圖6中各點的能譜分析和試樣的粒徑分布。可以看出,從試樣C1到C4,Al2O3的含量逐漸增加,與初始設計一致,說明生成了預期物相。從試樣C1到C3,尖晶石的晶粒尺寸均在1~15 μm之間,1~5 μm的晶粒逐漸減少,5~10 μm和10~15 μm的晶粒逐漸增多,試樣C4中尖晶石的晶粒尺寸在1~10 μm之間,其中1~5 μm的晶粒達到98.4%,顯著高于前3個試樣。采用圖像分析軟件測得試樣C1~C4的平均晶粒尺寸依次為3.76 μm、3.88 μm、4.09 μm和1.77 μm,說明相比于非化學計量尖晶石,正尖晶石的晶粒更易長大,富鎂尖晶石比富鋁尖晶石更易長大。

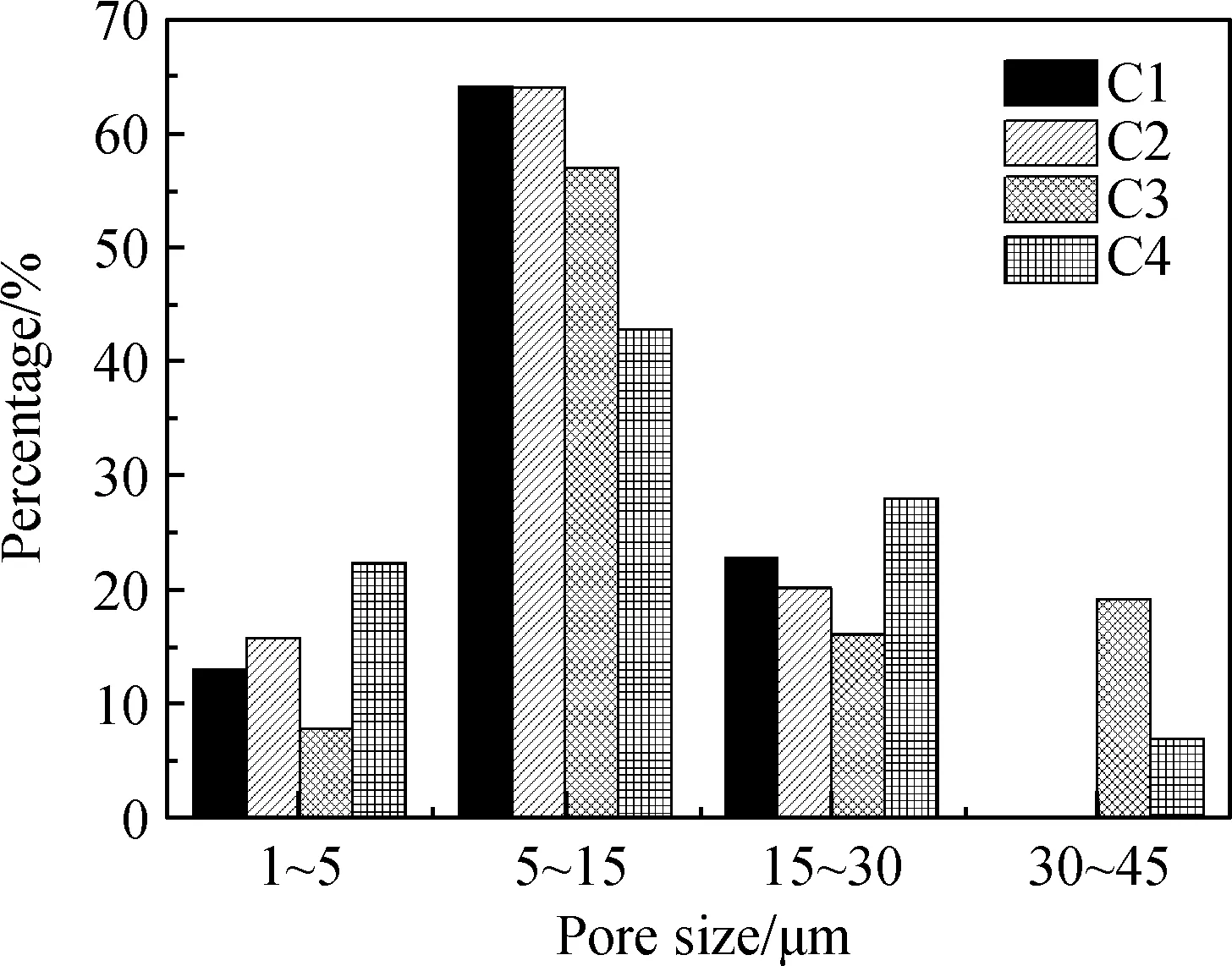

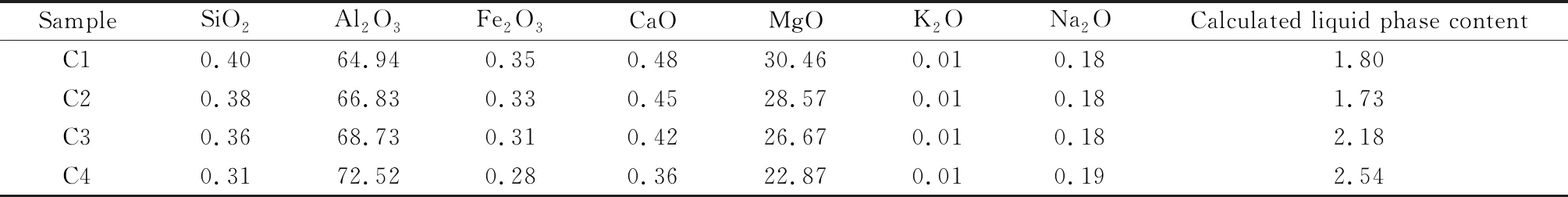

圖8顯示的是各試樣1 600 ℃燒后的背散射電子圖像,圖9給出的是各試樣的孔徑分布。由圖8可以看出,富鎂尖晶石試樣C1和C2中含有少量的方鎂石,其余試樣只有尖晶石相,與圖4中的XRD結果一致。由圖9可知,試樣C1和C2的孔徑在1~30 μm之間,主要集中在5~15 μm,平均孔徑分別為4.52 μm和4.41 μm,差別不大。試樣C3的孔徑在1~45 μm之間,相比其他試樣,30 μm以下的孔減少,30~45 μm之間的孔增多,平均孔徑為5.57 μm。對于試樣C4,1~5 μm的孔顯著多于其他試樣,大于15 μm的孔也較多,平均孔徑為3.30 μm。試樣中的孔主要與顆粒堆積、燒結和尖晶石生成有關。各試樣顆粒的粒度差別不大(見圖1),忽略其影響。試樣的燒結作用與液相量有關,各試樣的化學成分和1 600 ℃時的液相量見表5,從試樣C1到C4,液相量逐漸增加。液相量越多燒結作用越強,試樣C1和C2的液相量差別不大且均為富鎂尖晶石,因此孔徑相近。試樣C3液相量較多,促進燒結,導致小孔減少,大孔增多。盡管試樣C4的液相量最多,但由于富鋁尖晶石的尖晶石化反應滯后至更高的溫區,延緩了燒結[10],使得其小孔(1~5 μm)和大孔(>15 μm)均較多,結構疏松。

圖6 試樣經HF腐蝕后的二次電子圖像

表4 圖6中各點的能譜分析(質量分數)

圖7 試樣的粒徑分布

圖8 試樣的背散射電子圖像

圖9 試樣的孔徑分布

表5 各試樣的化學組成和采用FactSage計算的1 600 ℃下的液相量(質量分數)

3 結 論

(1)隨著Al2O3含量的增加,各試樣均表現為收縮,且收縮率逐漸降低,顯氣孔率逐漸增大,體積密度逐漸降低,說明富鎂尖晶石試樣的燒結性能優于富鋁尖晶石。

(2)試驗條件下,氧化鎂向尖晶石中的固溶量低于2%,氧化鋁向尖晶石中的固溶量高于4%。氧化鋁向尖晶石中的固溶使得富鋁尖晶石的晶格畸變大于富鎂尖晶石和正尖晶石,氧化鋁的固溶也延緩了富鋁尖晶石的燒結,使得富鋁尖晶石的晶粒尺寸和平均孔徑小于富鎂尖晶石和正尖晶石。